Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Следуйте четким стандартным процедурам, инструкциям по устранению неисправностей и графикам технического обслуживания, чтобы ваш мостовой станок с ЧПУ работал безопасно и эффективно. Максимизируйте время безотказной работы и качество реза.

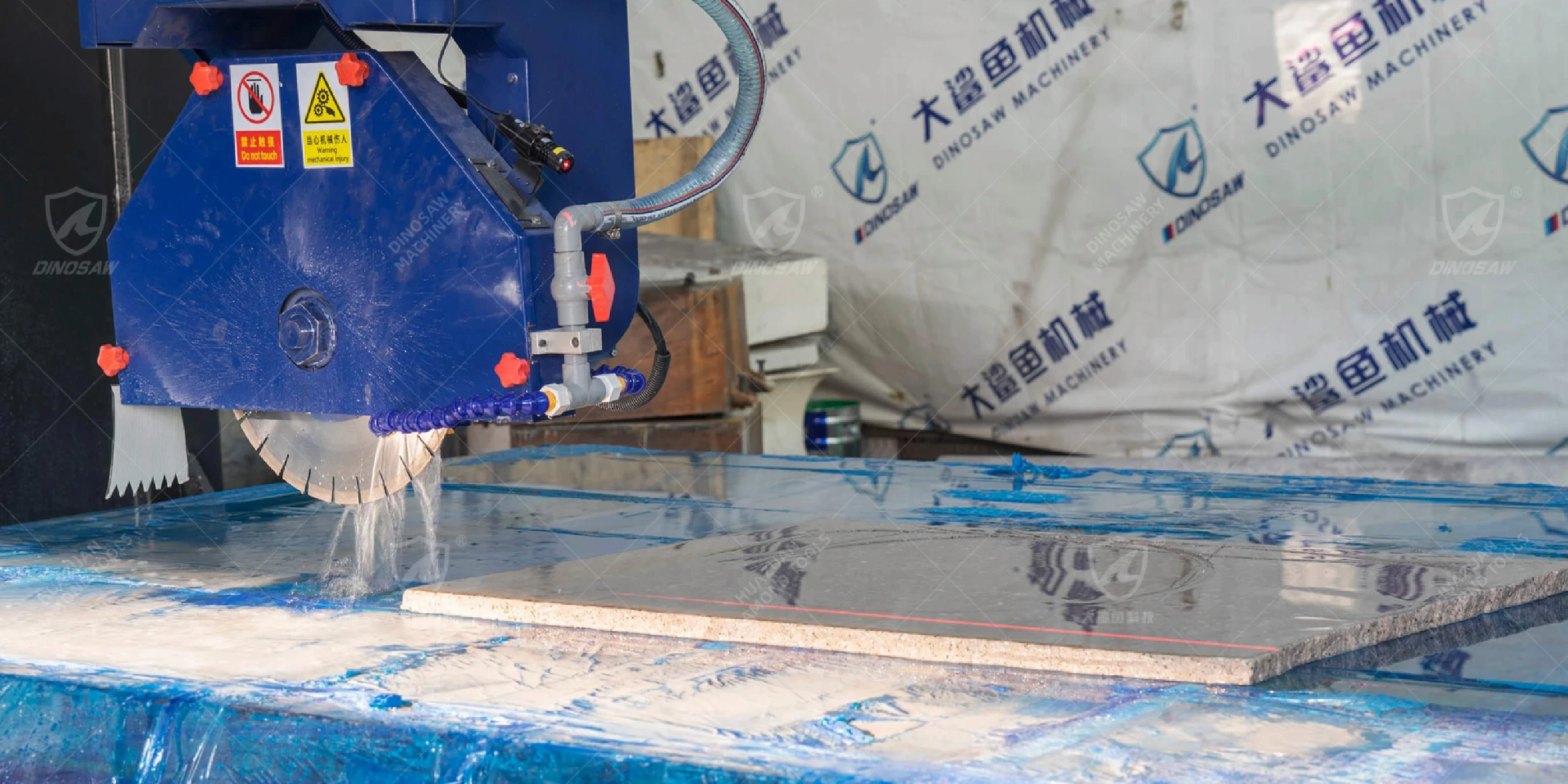

Для операторов и технических специалистов стабильная работа строится на основе четких стандартных процедур (SOP), профилактического обслуживания и оперативного устранения неисправностей. В этом руководстве представлены практические чек-листы и диагностические схемы, которые помогут сократить простои, минимизировать дефекты и обеспечить безопасную рабочую среду при работе на 5-осевом мостовом станке для мойки и столешниц.

Следуя этим структурированным процедурам, ваша команда сможет предотвратить распространённые проблемы до того, как они приведут к дорогостоящему ремонту, и гарантировать, что каждый рез будет таким же точным, как и первый. В документе рассмотрены все этапы — от ежедневных проверок при включении до ежеквартальной калибровки и соблюдения требований безопасности.

Стандартные операционные процедуры

Стабильная ежедневная рутина — первая линия защиты от неожиданных отказов оборудования.

- Включение и установка нулевых точек: Убедитесь, что все аварийные остановы отключены. Включите главный электрический шкаф, затем панель управления. Запустите процедуру установки нулевых точек для определения координатных осей.

- Смена задания: Очистите рабочий стол от мусора. Загрузите новую программу (DXF/DWG) и проверьте траектории инструмента в предварительном просмотре. Установите подходящий диск для материала и убедитесь, что он надежно закреплен.

- Переустановка детали (если предусмотрено): Используйте CAM-ассистированное вакуумное перемещение для переустановки деталей при необходимости. Проверьте позиционирование лазера перед возобновлением реза, чтобы избежать ошибок или чрезмерного реза (по данным производителя).

- Запуск системы охлаждения: Проверьте уровень охлаждающей жидкости. Включите насос и проверьте все форсунки на стабильный, направленный поток по обе стороны диска.

- Проверка расходных материалов: Визуально осмотрите алмазные сегменты диска на предмет чрезмерного износа, глазирования или повреждений. Проверьте вакуумные подушки на наличие трещин или потери герметичности.

- Ежедневная очистка: В конце смены промойте рабочий стол и защитные экраны от шлама. Протрите панель управления и HMI. Удалите мусор вокруг основания станка.

Топ-10 схем устранения неисправностей 5-осевого камнерезного станка

| Явление | Вероятная причина → Диагностика → Решение → Профилактика |

|---|---|

| 1. Скалывание на граните/кварце | Тупой диск, неправильные обороты или слишком высокая скорость подачи. → Осмотрите диск на глазирование. → Обработайте диск шлифовальным камнем; уменьшите скорость подачи на 15%. → Регулярная проверка диска. |

| 2. Трещины в углах вырезов | Острый угол в траектории инструмента. → Проверьте G-код на наличие прямых ходов (G01) в углах. → Запрограммируйте небольшой радиус (например, 3-5 мм) вместо резкого поворота на 90°. → Стандартизируйте CAD-шаблоны с закругленными внутренними углами. |

| 3. Вибрация станка | Несбалансированный диск или изношенные шпиндельные подшипники. → Запустите шпиндель без диска для поиска источника шума. → Замените диск при повреждении; запланируйте замену подшипников, если шум сохраняется. → Регулярная смазка подшипников. |

| 4. Несовпадение стыков под углом | Неправильная компенсация инструмента или дрейф калибровки оси A. → Вырежьте тестовую деталь и измерьте угол. → Повторите измерение инструмента и калибровку оси A. → Калибруйте ежемесячно. |

| 5. Глазирование диска | Слишком высокие обороты для материала. → Кромка диска гладкая, не открываются новые алмазы. → Уменьшите обороты и пропустите диск через мягкий абразив (шлифовальный камень). → Используйте рецепты, подходящие для материала. |

| 6. Проскальзывание вакуума | Пыль на плите, изношенные вакуумные уплотнения или низкое давление насоса. → Проверьте вакуумный манометр. → Протрите поверхность плиты; осмотрите уплотнения на разрывы. → Заменяйте изношенные уплотнения еженедельно/ежемесячно. |

| 7. Засоры системы охлаждения | Накопление шлама в системе фильтрации или форсунках. → Слабый/неравномерный поток воды. → Промойте систему и очистите основной фильтр и отдельные форсунки. → Ежедневная промывка системы. |

| 8. Ошибки импорта DXF | Несовместимая версия файла или открытые контуры в чертеже. → Сообщение об ошибке на HMI. → Сохраните DXF в более раннем формате (например, 2010); используйте команду JOIN в CAD для замыкания полилиний. → Стандартизируйте настройки экспорта CAD. |

| 9. Завихрения на кромках | Деформация диска или вибрация. → Видимые следы на поверхности реза. → Усильте диск стабилизаторами, если возможно; проверьте уровень станка. → Советы по финишной обработке смотрите в нашем руководстве по устранению завихрений на граните и кварце. |

| 10. Ошибка калибровки камеры | Грязная линза или повреждённая калибровочная мишень. → Система не распознаёт контрольные точки. → Протрите линзу камеры микрофиброй; осмотрите мишень на наличие царапин. → Держите область камеры в чистоте. |

График профилактического обслуживания

Ежедневно

- Удаляйте шлам и мусор с рабочего стола.

- Проверяйте уровень и поток охлаждающей жидкости.

- Осматривайте вакуумные подушки и шланги.

Еженедельно

- Очищайте фильтр системы охлаждения.

- Смазывайте все указанные точки для смазки.

- Проверяйте и затягивайте все ослабленные болты.

Ежемесячно

- Осматривайте направляющие на наличие задиров или износа.

- Проверяйте люфт осей и проводите калибровку.

- Осматривайте шпиндельные подшипники на шум/нагрев.

Ежеквартально

- Полная проверка и очистка электрического шкафа.

- Проверяйте уровень станка.

- Меняйте воду в системе рекуперации.

Практические советы и соблюдение требований безопасности

Практические знания и строгое соблюдение стандартов безопасности — обязательны. Для обзора всех компонентов станка обратитесь к разделу «Анатомия мостового станка с ЧПУ».

Отличный совет для снижения скалывания керамики — использовать подложку из пеноматериала или мягкой МДФ. Она поддерживает материал на выходе реза, предотвращая сколы.

Безопасность и соответствие требованиям

- Контроль пыли кремнезёма: Обязателен мокрый рез. Убедитесь, что система обеспечивает достаточный поток воды для подавления пыли на источнике, в соответствии с требованиями, такими как OSHA 29 CFR 1926.1153.

- Средства индивидуальной защиты (СИЗ): Операторы должны всегда носить защитные очки, водонепроницаемую обувь и средства защиты слуха. В зависимости от материала и вентиляции может потребоваться респиратор, как рекомендовано безопасными рабочими практиками NIOSH.

Блокировка и маркировка (LOTO): Всегда выполняйте процедуры LOTO перед любым обслуживанием или ремонтом. Отключите все источники энергии (электричество, пневматика) и убедитесь, что станок обесточен.

Как предотвратить скалывание при резке керамики?

Используйте диск, специально предназначенный для керамики/фарфора, обеспечьте максимальный поток охлаждающей жидкости, уменьшите скорость подачи и применяйте многопроходную стратегию, где первый проход — неглубокая насечка. Также подложка может предотвратить сколы на выходе реза.

Почему вакуумная система теряет удержание на полированном кварце?

Тонкая пленка пыли или влаги на сильно полированной поверхности может нарушить вакуумное уплотнение. Перед размещением плиты протрите поверхность плиты и вакуумные подушки чистой сухой тканью для надёжного сцепления. Также проверьте вакуумные уплотнения на наличие повреждений или износа.

Какие еженедельные проверки наиболее важны для предотвращения вибрации?

Критически важные еженедельные проверки — осмотр диска на наличие повреждений или дисбаланса и смазка всех назначенных точек движущихся частей станка. Также важно поддерживать идеальный уровень станка.

Как правильно настроить поток охлаждающей жидкости?

Цель — создать «волну» воды, полностью охватывающую точку контакта диска с камнем. Отрегулируйте форсунки так, чтобы они направляли поток по обе стороны диска непосредственно перед резом. Поток должен быть достаточным для предотвращения образования пара и немедленного смыва всех отходов резки.

Что делать, если импорт DXF-файла не удался?

Сначала повторно экспортируйте файл из вашей CAD-программы в более старой, совместимой версии DXF (например, AutoCAD 2010). Затем убедитесь, что все фигуры в чертеже — замкнутые полилинии без разрывов и наложений.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский