Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Verstehen Sie die Komponenten, Betriebsbereiche, Einstellungen, Anzeichen von Störungen und PLC/Feldbus-Optionen für zuverlässiges Steinschneiden mit einer 5-Achsen Brückensäge.

Für Ingenieure und Wartungsteams hängt eine zuverlässige Produktion von einer vorhersehbaren Geräteperformance ab. Das Verständnis der Kernarchitektur, der Betriebsbereiche der Komponenten und möglicher Fehlerquellen einer 5-Achsen CNC-Brückensäge ist entscheidend, um die Betriebszeit zu maximieren und die Schnittqualität zu sichern. Dieser technische Leitfaden analysiert die DINOSAW WZQJ-5N und liefert die Details für eine effektive Integration, Bedienung und Wartungsplanung.

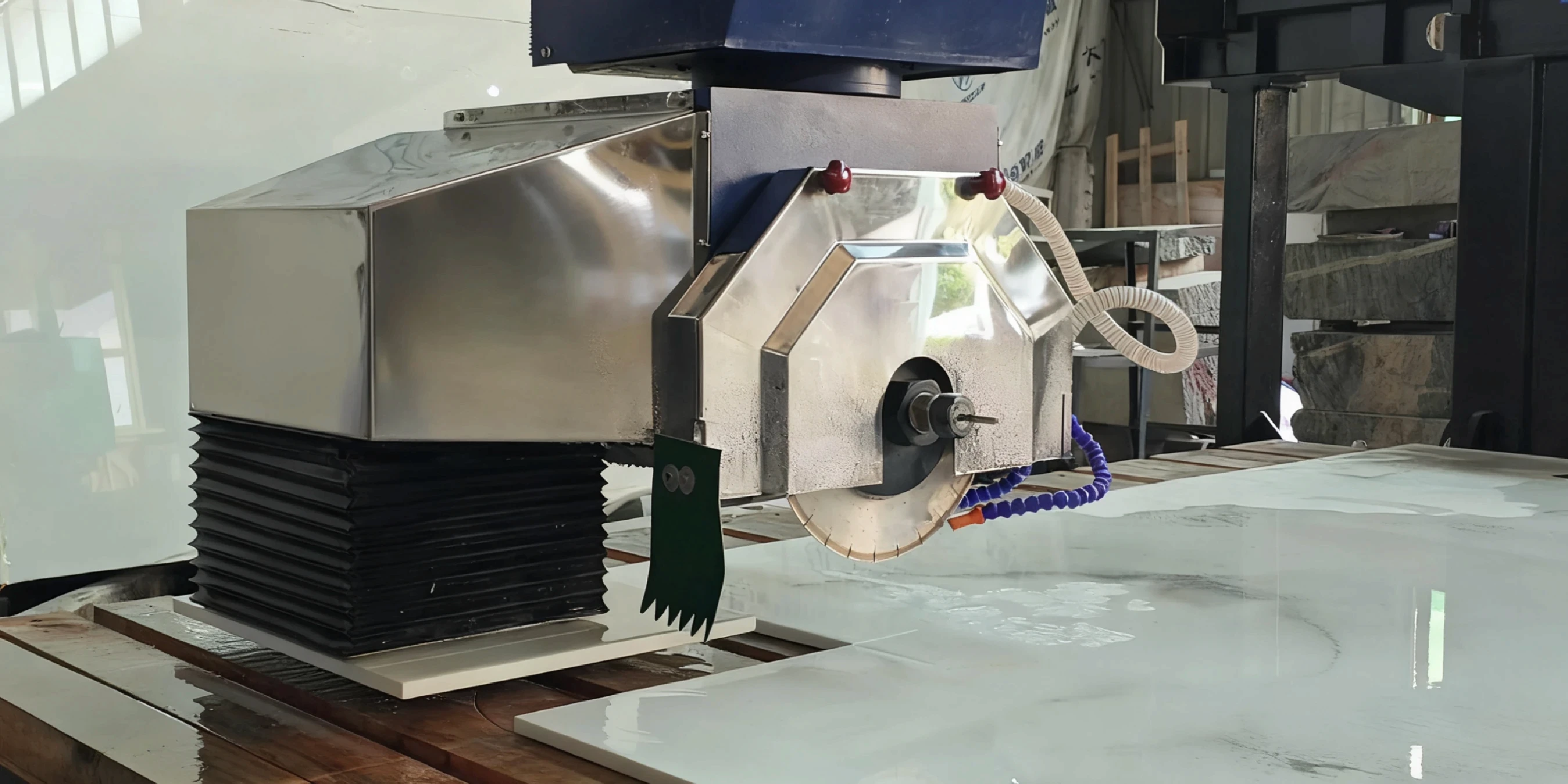

Das Maschinendesign basiert auf einer Monoblock-Brückenstruktur, die einen Kopf mit 0–90° A-Achsen-Neigung und 360° C-Achsen-Rotation trägt. Angetrieben wird dies von einer hochpräzisen 18,5 kW Spindel und gesteuert durch das DDX CNC-Steuerungssystem, das DXF/DWG-Dateien direkt importiert. Zu den wichtigsten Subsystemen gehören integriertes Kamera-Nesting, ein Wasserkühlsystem und ein vakuumbasiertes Materialhandlingsystem.

Systemarchitektur-Überblick der 5-Achsen CNC-Brückensäge

Die 5-Achsen Brückensäge ist ein integriertes System, in dem mechanische, elektrische und Software-Komponenten zusammenarbeiten. Einen tieferen Einblick in die Struktur finden Sie in unserem Leitfaden Anatomie einer CNC-Brückensäge.

- Mechanischer Rahmen: Eine stabile Monoblock-Struktur minimiert Vibrationen und vereinfacht die Installation.

- Achsen und Antriebe: Hochpräzise Servomotoren und Führungen steuern die X-, Y-, Z-, A- und C-Achsen für exakte Interpolation.

- Spindel und Sägeblatt: Die zentrale Schneideinheit, ausgestattet mit einem leistungsstarken Motor und flexibler Sägeblattaufnahme.

- Kühlung und Wassermanagement: Ein geschlossenes oder offenes System liefert Kühlmittel zum Sägeblatt, um Überhitzung und Staubbildung zu verhindern.

- Vision- und Steuerungssysteme: Eine Industriekamera zur Plattenerfassung und der DDX-Controller zur Ausführung von G-Code aus CAD-Dateien.

- Werkzeug- und Handhabungsoptionen: Optionale Upgrades umfassen ein Fräswerkzeug zum Bohren/Polieren (5+1-Achsen) und ein CAM-integriertes Vakuumsaugsystem zum Umpositionieren von Teilen (5+2-Achsen) (laut Hersteller).

Schlüsselkomponenten und Betriebsbereiche der 5-Achsen Steinsäge

Das Verständnis der Betriebsgrenzen jeder Komponente ist für die Programmierung und Wartung unerlässlich. Für einen breiteren Marktvergleich siehe unseren Leitfaden zu den besten CNC-Maschinen für Stein.

| Komponente | Spezifikation / Bereich | Technischer Hinweis |

|---|---|---|

| Spindel | Motorleistung: 18,5 kW (für Ø600 mm Sägeblatt-Modell) / 22 kW (für Ø800 mm Sägeblatt-Modell); Drehzahlbereich: laut Sägeblatt-Herstellerdiagramm, vor Ort kalibriert. | Die Drehzahl muss zum Sägeblattdurchmesser und zur Materialhärte passen, um Verglasung oder übermäßigen Verschleiß zu vermeiden. |

| Sägeblattdurchmesser | Ø600 mm (23,6 Zoll) Standard; Ø800 mm (31,5 Zoll) optional | Größere Sägeblätter ermöglichen tiefere Schnitte in einem Durchgang, erfordern aber angepasste Vorschubgeschwindigkeiten. |

| Achsenwege | X: 3,2 m (126 Zoll); Y: 2,0 m (78,7 Zoll); Z: 0,45 m (17,7 Zoll) | Definiert die maximal bearbeitbaren Plattengrößen und Schnitttiefen. |

| A-Achse (Neigung) | 0–90° | Ermöglicht Gehrungsschnitte und schräge Bohrungen. |

| C-Achse (Rotation) | 0–360° | Erlaubt gekrümmte Schnitte und Profilierungen ohne Drehen der Platte. |

| Vakuum-Handling | Maximale Saugleistung: 200 kg (≈ 440 lb) | Die Saugkraft ist entscheidend. Dichtungen und Pumpendruck regelmäßig prüfen. |

| Kamerasystem | HD-Kamera mit Laserpositionierung | Misst automatisch Plattendicke und Werkzeuggröße für optimiertes Nesting. |

| Werkzeugoptionen (optional) | Fräswerkzeug (5+1-Achsen-Konfiguration); Typischer Fräsvorschub: 0,8 m/min (≈ 31,5 Zoll/min) | Erweitert die Möglichkeiten für Bohren, Kantenpolieren und andere Fräsarbeiten. |

| Handhabungsoptionen (optional) | CAM-integrierte Vakuumsaugung | Ermöglicht sicheres Umpositionieren von Teilen im Prozess und hilft, Überbearbeitung zu vermeiden. |

Hinweis: Die Maschine kann als Standard-5-Achsen-Säge, 5+1-Achsen-Säge (mit Fräswerkzeug) oder 5+2-Achsen-Säge (mit Fräswerkzeug und Vakuumsaugung) konfiguriert werden, je nach gewählten Optionen (laut Hersteller).

Häufige Fehler und Gegenmaßnahmen

Eine frühzeitige Diagnose typischer Probleme kann Materialverlust und teure Ausfallzeiten verhindern.

- Symptom: Abplatzungen oder Risse an den Ecken des Materials.

- Wahrscheinliche Ursachen: Unzureichender Kühlmittelfluss, abgenutzte Sägeblattsegmente oder zu hohe Vorschubgeschwindigkeit.

- Gegenmaßnahme: Kühlmitteldüsen auf Verstopfungen prüfen, Sägeblatt auf Verglasung/Verschleiß inspizieren und Vorschubgeschwindigkeit bei den letzten Durchgängen reduzieren.

- Symptom: Achsenfehlstellung oder Maßungenauigkeit.

- Wahrscheinliche Ursachen: Vakuumsystem rutscht auf polierten Oberflächen, mechanisches Spiel in der Brücke oder falsche Werkzeugkompensationswerte.

- Gegenmaßnahme: Vakuumdruck prüfen, Achsenkalibrierung durchführen und Werkzeugoffsetdaten im Controller kontrollieren.

- Symptom: Übermäßige Vibrationen beim Schneiden.

- Wahrscheinliche Ursachen: Unausgeglichenes Sägeblatt, verschlissene Spindellager oder ein nicht ebener Maschinenuntergrund.

- Gegenmaßnahme: Sägeblatt auf Schäden prüfen, auf Lagergeräusche achten und Maschinenstand kontrollieren.

Systemkompatibilität und Integration

Die 5-Achsen Brückensäge ist für die Integration in moderne digitale Fertigungsprozesse konzipiert.

- Datenaustausch: Unterstützt den direkten Import von DXF- und DWG-Dateien, wodurch manuelle Programmierung komplexer Formen entfällt.

- PLC und Feldbus: Optionen zur Integration in Werksüberwachungssysteme über Protokolle wie OPC UA, Profinet oder Modbus sind auf Anfrage erhältlich; unterstützte Protokolle können vom Technikteam bereitgestellt werden. Dies ermöglicht die Echtzeit-Erfassung von Produktionsdaten.

- Sicherheitsverriegelungen: Enthält standardmäßige Sicherheitskreise für Not-Aus und Bereichssicherung, die in ein werkweites Sicherheitssystem eingebunden werden können. Eine korrekte Erdung und EMV-Abschirmung sorgen für einen stabilen Betrieb.

Typische Startparameter (vor Ort zu validieren)

Optimale Einstellungen variieren je nach Materialeigenschaften und können mit ASTM-Standardtestmethoden überprüft werden. Die folgenden Werte sind konservative Ausgangspunkte und sollten vor Ort verfeinert werden.

Granit (mittlere Härte)

- Drehzahl: laut Sägeblattdiagramm für Granit einstellen

- Vorschub: konservativ starten und erhöhen, solange der Schnitt sauber bleibt

- Schnitttiefe pro Durchgang: flache Durchgänge für saubere Kanten

Quarzwerkstoff

- Drehzahl: laut Sägeblattdiagramm für Quarz

- Vorschub: moderat

- Schnitttiefe pro Durchgang: mehrfache Durchgänge zur Reduzierung der Wärmeentwicklung

Keramik/Sinterstein

- Drehzahl: niedriger, laut Zahnspezifikation

- Vorschub: langsam und gleichmäßig

- Schnitttiefe pro Durchgang: dünne Durchgänge, um Mikrorisse zu vermeiden

Häufig gestellte Fragen

Was ist der sichere Drehzahlbereich für ein Ø600 mm Sägeblatt in Quarz?

Der sichere Drehzahlbereich für ein Ø600 mm Sägeblatt in Quarz variiert je nach Sägeblatt und Material; konsultieren Sie die Tabelle des Sägeblattlieferanten und passen Sie die Drehzahl an, um Verbrennungen oder Abplatzungen zu vermeiden. Zu hohe Drehzahlen können Harzverbrennungen und vorzeitigen Sägeblattverschleiß verursachen, während zu niedrige Drehzahlen zu Abplatzungen führen können.

Wie beeinflusst die automatische Werkzeugkompensation die Gehrungsgenauigkeit?

Die Werkzeugkompensation passt den Werkzeugweg automatisch an den Durchmesser und Verschleiß des Sägeblatts an. Bei Gehrungsschnitten sorgt dies dafür, dass der Schnittpunkt exakt auf der programmierten Linie bleibt, was zu engen, präzisen Fugen ohne manuelle Anpassungen führt.

Kann OPC UA für die Produktionsdatenerfassung von der Säge verwendet werden?

Ja, mit dem optionalen Schnittstellenkit; die Maschine kann Datenpunkte über OPC UA bereitstellen. So können Sie wichtige Produktionskennzahlen wie Zykluszeiten, Fehlercodes und Materialverbrauch in ein werksweites SCADA- oder MES-System zur Analyse übertragen.

Welche Kühlmittelflussrate ist erforderlich, um Keramikabplatzungen zu verhindern?

Ein großzügiger und gleichmäßiger Kühlmittelfluss ist entscheidend für das Schneiden spröder Materialien wie Keramik. Ziel ist die vollständige Überflutung der Schnittzone auf beiden Seiten des Sägeblatts; erhöhen Sie den Durchfluss, bis der Schmutz sofort entfernt wird und kein Dampf entsteht. Dies ist eine wichtige Maßnahme gemäß NIOSH-Arbeitsschutzempfehlungen zur Staubunterdrückung bei Silika.

Wie kalibriert man die A- und C-Achsen der 5-Achsen CNC-Brückensäge?

Die Kalibrierung erfolgt über das HMI-Bedienfeld der Maschine nach einer geführten Prozedur. Dies beinhaltet in der Regel das Anfahren der Achsen zu bekannten Referenzpunkten oder die Verwendung einer Kalibriereinrichtung zur Festlegung der Nullpositionen. Regelmäßige Kalibrierung ist unerlässlich, um die vom Hersteller angegebene Präzision von ±0,05 mm zu gewährleisten.

Was verursacht Risse an den Ecken von Spülenausschnitten?

Eckrisse entstehen meist durch konzentrierte Spannung. Dies kann durch einen scharfen, 90-Grad-Werkzeugweg ohne Radius, zu hohe Vorschubgeschwindigkeit beim Richtungswechsel oder unzureichende Kühlung verursacht werden. Die Verwendung eines Werkzeugwegs mit kleinem Radius in den Ecken und das Verlangsamen der Vorschubgeschwindigkeit können dies verhindern. Die Entscheidung, eine Brückensäge für diese Arbeiten gegenüber anderen Technologien einzusetzen, wird ausführlich in unserem Investitionsleitfaden Brückensäge vs. 5-Achsen CNC-Säge erläutert.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский