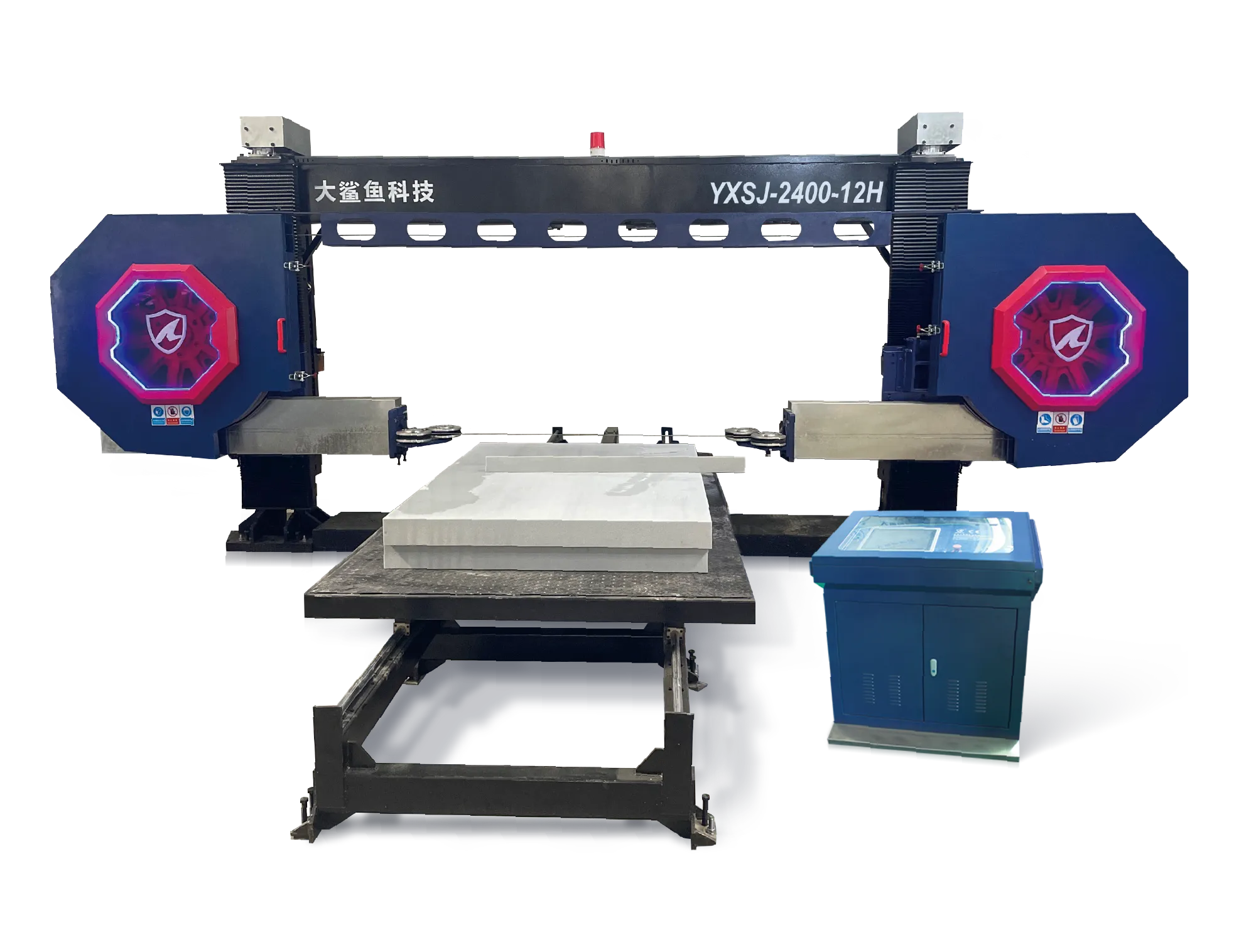

黄女士

您好,我是大鲨鱼机械的客户顾问黄女士(人工回复)。 您对哪款设备感兴趣?请告诉我型号或您的需求。我们将为您提供详细资料和报价。

全面指南,助您高效操作与维护CNC金刚石绳锯机。包含标准操作流程(SOP)、十大故障排查技巧,以及预防性维护计划。

CNC金刚石绳锯机标准操作流程(SOP)

CNC金刚石绳锯机标准操作流程(SOP) CNC石材切割机(陶瓷切割)十大故障排查

CNC石材切割机(陶瓷切割)十大故障排查故障现象 | 可能原因 | 诊断步骤 | 解决方法 |

|---|---|---|---|

绳断裂频繁 | 绳张力不当;进给速度过快;导轮磨损。 | 检查CNC张力值。检查导轮槽锐利度。 | 校准张紧器。降低进给速度。更换磨损导轮。 |

切割表面粗糙 | 绳振动;绳速不当;金刚石粒度不合适。 | 试切时观察绳运行。检查参数设置。 | 检查导轮对齐。调整绳速。使用更细粒度的绳。 |

尺寸不准确 | CNC校准漂移;工件松动;机械间隙。 | 执行校准程序。检查夹紧力。手动检查各轴间隙。 | 重新校准设备。固定工件。安排机械调整服务。 |

划痕或烧痕 | 冷却不足(水流);进给速度过高,材料过硬。 | 检查冷却液/气流。核查材料参数。 | 确保冷却系统开启。降低进给速度。 |

CNC控制器报警 | 限位开关触发;伺服电机故障;程序错误。 | 读取屏幕报警代码。检查物理轴位置。 | 重置报警。如持续发生,查阅说明书对应代码。 |

绳跑偏/偏移 | 绳张力低;导轮未对齐;绳磨损 | 检查CNC张力;直线试切;用直尺检查导轮共面性 | 按规范调整张力;重新对齐导轮;更换绳环 |

切缝/材料损耗过大 | 绳直径/粒度不当;进给过猛;工件不稳 | 测量切缝宽度;确认绳规格(发泡陶瓷常用3–4mm);检查夹紧 | 更换合适绳(3–4mm,细粒度);降低进给;加强夹具 |

冷却液/浆液溢出或堵塞 | 过滤网堵塞;泵流量低;沉淀池满 | 检查进水过滤网和管道;检查泵流量;检查集水池/沉淀池液位 | 清理/更换过滤网;恢复流量;冲洗沉淀池并清理管道 |

绳未跟踪/跳出导轮 | 导轮槽/轮冠损坏;绳穿线不当;槽内有杂物 | 目视检查走线;手动旋转导轮;检查槽磨损及杂物 | 重新正确走线;更换损坏导轮;彻底清理槽内杂物 |

程序中途停止 | G代码路径错误;触及限位开关;传感器/防护联锁触发 | 查看报警/日志;模拟空运行;确认工作范围及防护状态 | 修正程序;调整路径至限位内;重置联锁/传感器并重新测试 |

每周检查

每周检查 安全与合规:OSHA硅尘、NIOSH陶瓷切割粉尘

安全与合规:OSHA硅尘、NIOSH陶瓷切割粉尘您在寻找更多最新资讯博客吗?

中文

中文您好 👋 需要什么帮助?