Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Para líderes empresariales: una visión estratégica de la tecnología de cortadoras multihilos. Comprenda los factores de ROI, desde un aumento del 10-25% en el rendimiento hasta una reducción del 30% en los costos energéticos, y cómo planificar su adopción.

Para los líderes empresariales en la industria de la fabricación de piedra, las inversiones en equipos de capital deben justificarse por retornos claros y ventajas estratégicas. Esta guía sintetiza la propuesta de valor de la tecnología avanzada de cortadoras multihilos, utilizando la DINOSAW Cortadora Multihilos Inteligente para ilustrar el impacto en la rentabilidad y la excelencia operativa.

¿Tiene alguna pregunta o necesita una cotización? Contáctenos ahora.

Los Principales Factores de Valor de la Tecnología Multihilos

Para una empresa de fabricación, invertir en una cortadora multihilos no es solo una mejora de equipo; es una decisión estratégica que impacta directamente los principales indicadores financieros y operativos. El valor se desbloquea a través de varios factores clave, todos basados en especificaciones de ingeniería confirmadas:

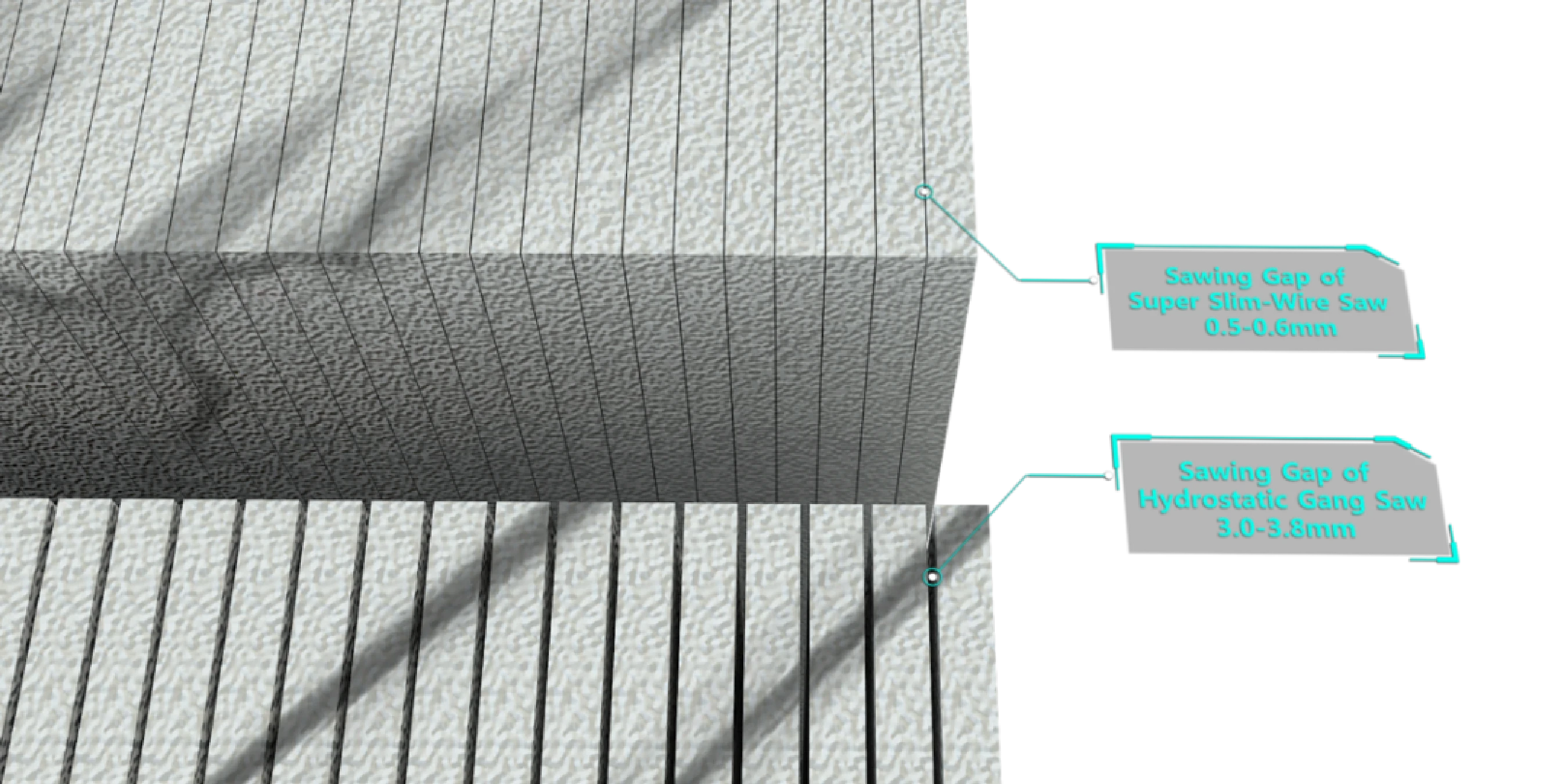

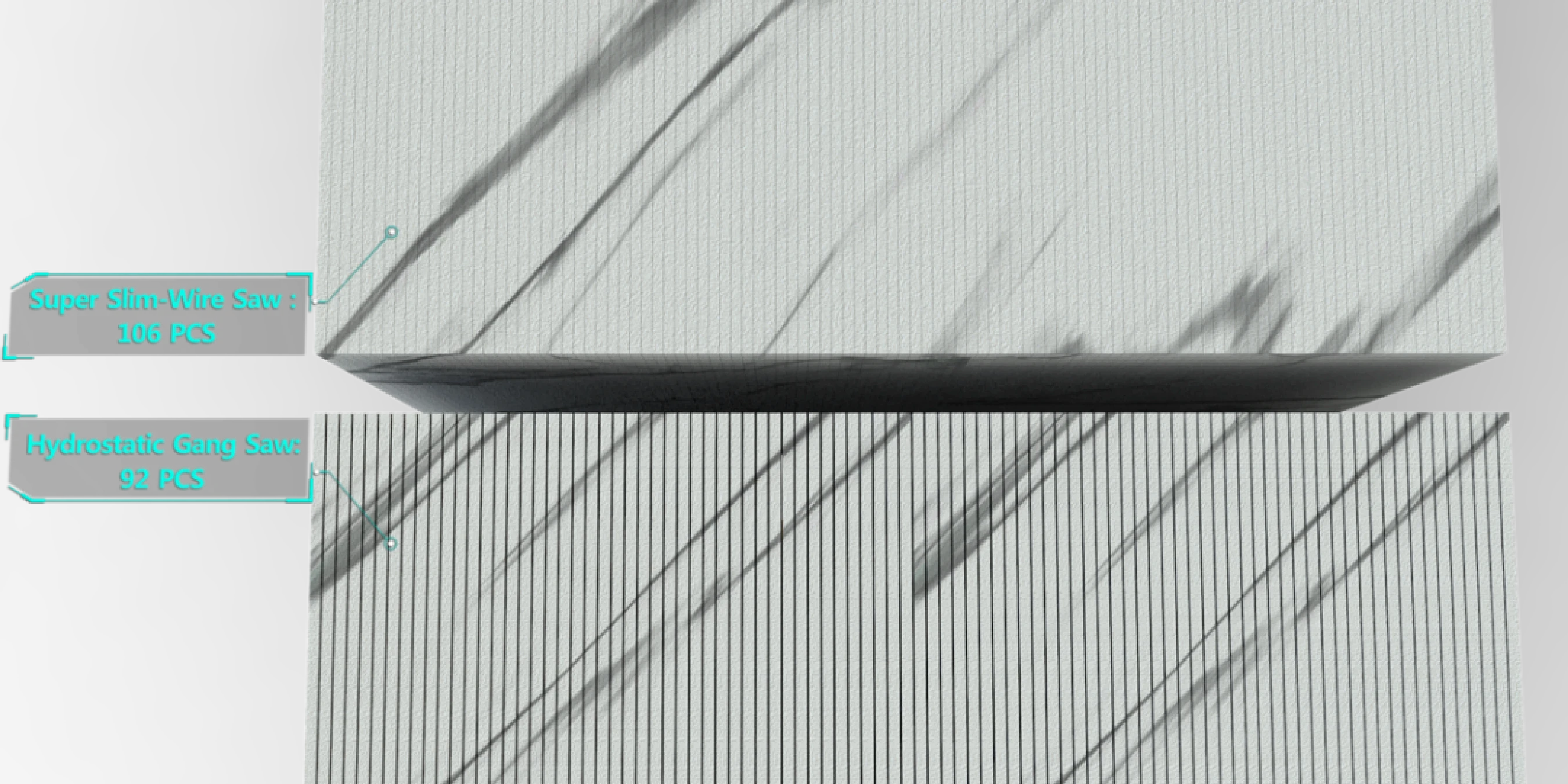

- Mayor Rendimiento de Material y Ingresos: Al utilizar hilos diamantados ultrafinos (0,45–0,6 mm) para crear una ranura de solo ~0,5 mm, la tecnología aumenta el rendimiento de las losas acabadas en un significativo 10–25%. Por cada bloque de mármol, ónix o jade de alto valor, esto se traduce directamente en más producto vendible y mayores ingresos a partir del mismo coste de materia prima.

- Reducción de Costos Operativos y de Consumibles: El sistema está diseñado para la eficiencia, reduciendo el consumo de energía aproximadamente un 30% en comparación con los métodos tradicionales. Además, el sistema de tensión constante y precisa (manteniendo ±0,5 N) reduce la tasa de rotura costosa de hilos en ~60%, disminuyendo los gastos de consumibles y minimizando el tiempo de inactividad en la producción.

- Aumento de la Productividad y la Capacidad de Respuesta al Mercado: La capacidad de cortar bloques completos (hasta 3600 × 2200 × 2000 mm) en una sola pasada a alta velocidad (30 m/s) acorta drásticamente los plazos de entrega de proyectos. Esto permite a la empresa asumir contratos más grandes y responder más rápidamente a la demanda de losas de gran formato y book-matched.

- Mejora de la Calidad del Producto y Reducción de Mano de Obra: Se logra un acabado superficial superior gracias a la estabilidad del robusto bastidor de hierro fundido HT250 (reduciendo la vibración en un 20%) y la precisión del proceso de corte. Esto minimiza la necesidad de rectificado y pulido secundario, reduciendo directamente los costes laborales y el tiempo de proceso asociado.

Construyendo el Modelo Financiero: Entradas, Salidas y Sensibilidad

Un cálculo sólido de ROI requiere un modelo financiero claro. Aunque es esencial un análisis de ROI de multihilos detallado, las principales entradas y salidas para su caso de negocio incluirán:

Entradas del Modelo

- Gasto de Capital (CapEx): El coste total puesto en planta de la máquina.

- Costos Operativos (OpEx): Electricidad (considerando la reducción de ~30%), refrigerante y consumibles, especialmente el coste del hilo diamantado.

- Costos de Material: Coste promedio por bloque de sus principales tipos de piedra.

- Costos Laborales: Salarios de operadores y horas de mano de obra en post-procesado.

Salidas del Modelo

- Aumento de Ingresos: Calculado a partir del aumento del 10–25% en metros cuadrados vendibles por bloque.

- Ahorro de Costos: Reducciones cuantificadas en energía, mano de obra y consumibles.

- Indicadores Clave: Periodo de recuperación, Valor Actual Neto (VAN) y Tasa Interna de Retorno (TIR).

Recomendamos realizar un análisis de sensibilidad para comprender cómo cambia la rentabilidad ante fluctuaciones en los precios de los bloques de piedra o el coste del hilo diamantado, lo que proporciona una visión más clara del riesgo y la recompensa de la inversión.

Hoja de Ruta de Implementación: Del Programa Piloto al Despliegue a Gran Escala

Un plan de adopción estructurado mitiga el riesgo y garantiza una transición fluida. Recomendamos un enfoque por fases:

Fase 1: Programa Piloto.

Instale la primera máquina en una línea dedicada a materiales de alto valor. Este entorno controlado es ideal para validar el rendimiento frente a sus materiales y contexto operativo específicos. Para más información sobre cómo esto encaja en el panorama tecnológico general, consulte nuestra comparativa multihilos vs. disco circular.

Fase 2: Definir y Medir KPIs de Aceptación.

Establezca criterios claros y medibles de éxito respecto a su línea base actual. Ejemplos incluyen:

- KPIs Cuantitativos: Incremento confirmado en el rendimiento de material (%), tiempo de ciclo por bloque (horas), consumo de energía (kWh/bloque), tiempo de inactividad no planificado (%), y tasa de rechazo/retrabajo de losas (%).

- KPIs Cualitativos: Opinión de los operadores sobre facilidad de uso, mejora observada en el acabado superficial y reducción medida en los niveles de ruido del taller.

Fase 3: Estandarizar y Escalar.

Una vez que se cumplen los KPIs y se valida el ROI, utilice los datos del piloto para justificar nuevas inversiones. Los aprendizajes de la primera máquina deben emplearse para crear procedimientos operativos estándar (SOPs) y programas de mantenimiento para un despliegue a nivel de toda la planta.

Riesgos, Límites y Gestión del Cambio

Aunque potente, la tecnología tiene límites. Está optimizada para el corte de bloques de alto rendimiento y es menos adecuada para cortes de formas complejas y únicas. La implementación exitosa también requiere compromiso con la gestión del cambio, incluyendo formación estructurada de operadores y técnicos en los nuevos SOPs, protocolos de seguridad y requisitos de mantenimiento para maximizar el tiempo de actividad y aprovechar funciones como las 18.000 horas de MTBF del subsistema de desplazamiento con clasificación IP67.

Normativa, EHS y Diligencia Debida del Proveedor

Esta tecnología ofrece importantes beneficios en materia de Medio Ambiente, Salud y Seguridad (EHS). El sistema de corte húmedo totalmente cerrado reduce el ruido en el lugar de trabajo en 30-50 dB (cumpliendo con estándares de ≤85 dB) y limita la entrada de polvo de sílice peligroso a menos de 0,1 mg/m³. Al evaluar proveedores, su lista de verificación de diligencia debida debe incluir no solo las especificaciones técnicas de la máquina (como su potencia de 290 kW y rodillos de fibra de carbono duraderos), sino también los programas de formación del proveedor, detalles de garantía y prueba de certificaciones regionales (por ejemplo, CE/UL).

Preguntas Frecuentes Ejecutivas

¿Cuál es el mayor beneficio financiero?

El aumento del 10–25% en el rendimiento de material, que impacta directamente en el resultado final al generar más ingresos a partir de la misma base de costos.

¿Cómo esta tecnología prepara nuestras operaciones para el futuro?

Permite la producción de losas ultrafinas y de gran formato, muy demandadas en la arquitectura moderna, posicionando su empresa como líder en productos de alto margen. También mejora significativamente la seguridad laboral y el cumplimiento ambiental.

¿Cuál es el factor más crítico para una implementación exitosa?

Una combinación de planificación adecuada—comenzando con un programa piloto—y compromiso con la formación de su equipo.

Enlaces a la Serie Completa

Para una comprensión más profunda de aspectos específicos de esta tecnología multihilos, consulte los demás artículos de esta serie:

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский