Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Для руководителей бизнеса: стратегический обзор технологии многоканатных станков. Поймите рычаги возврата инвестиций — от увеличения выхода продукции на 10–25% до сокращения энергозатрат на 30%, а также как спланировать внедрение.

Для руководителей в индустрии обработки камня инвестиции в основное оборудование должны быть оправданы четкой отдачей и стратегическими преимуществами. В этом руководстве обобщается ценностное предложение передовой технологии многоканатных станков, используя DINOSAW Интеллектуальный многоканатный станок для иллюстрации влияния на прибыльность и операционное совершенство.

Есть вопросы или нужен расчет стоимости? Свяжитесь с нами сейчас.

Основные рычаги ценности технологии многоканатных станков

Для производственного бизнеса инвестиции в многоканатный станок — это не просто обновление оборудования; это стратегический шаг, который напрямую влияет на ключевые финансовые и операционные показатели. Ценность раскрывается через несколько ключевых рычагов, основанных на подтвержденных инженерных характеристиках:

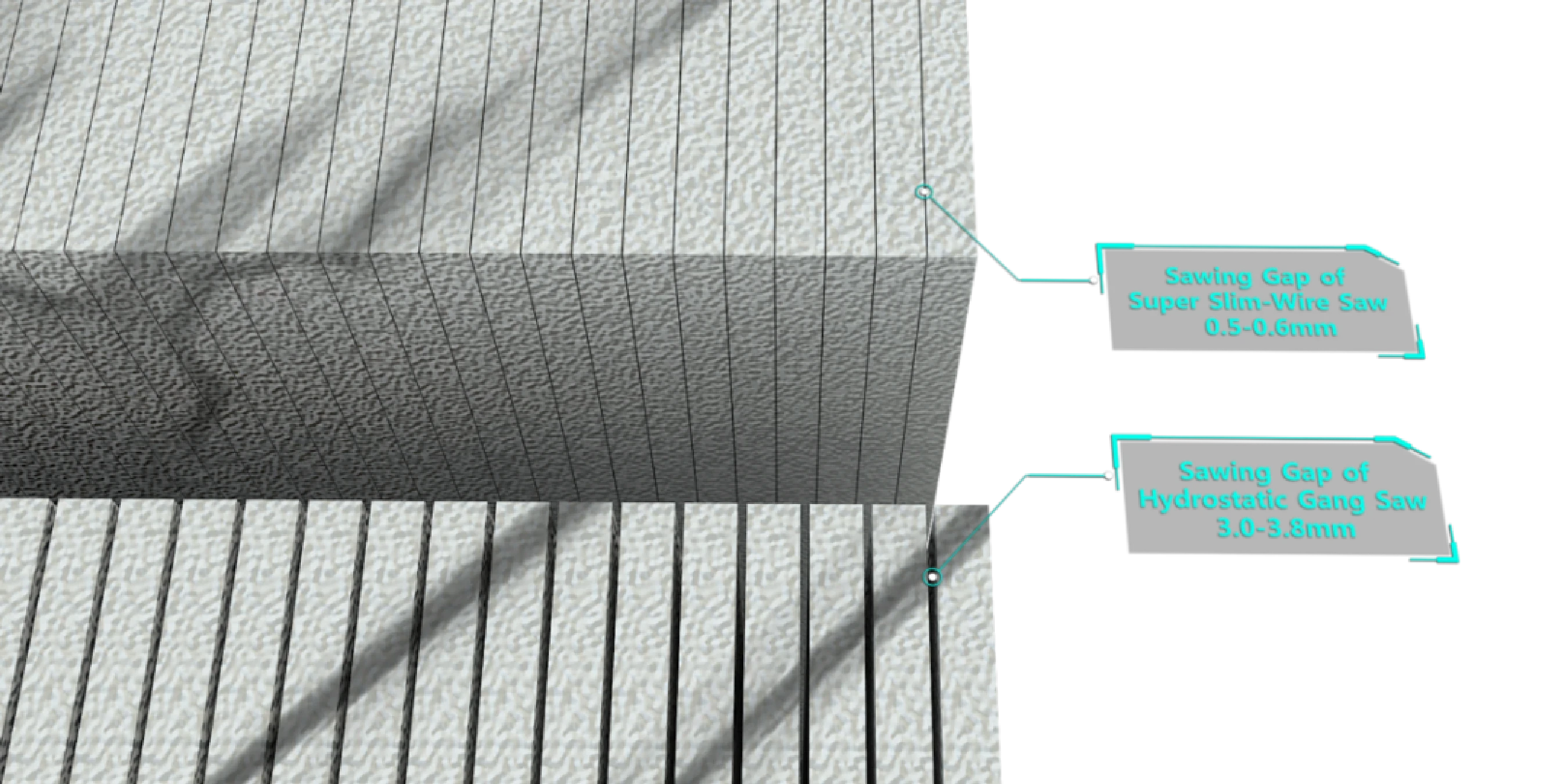

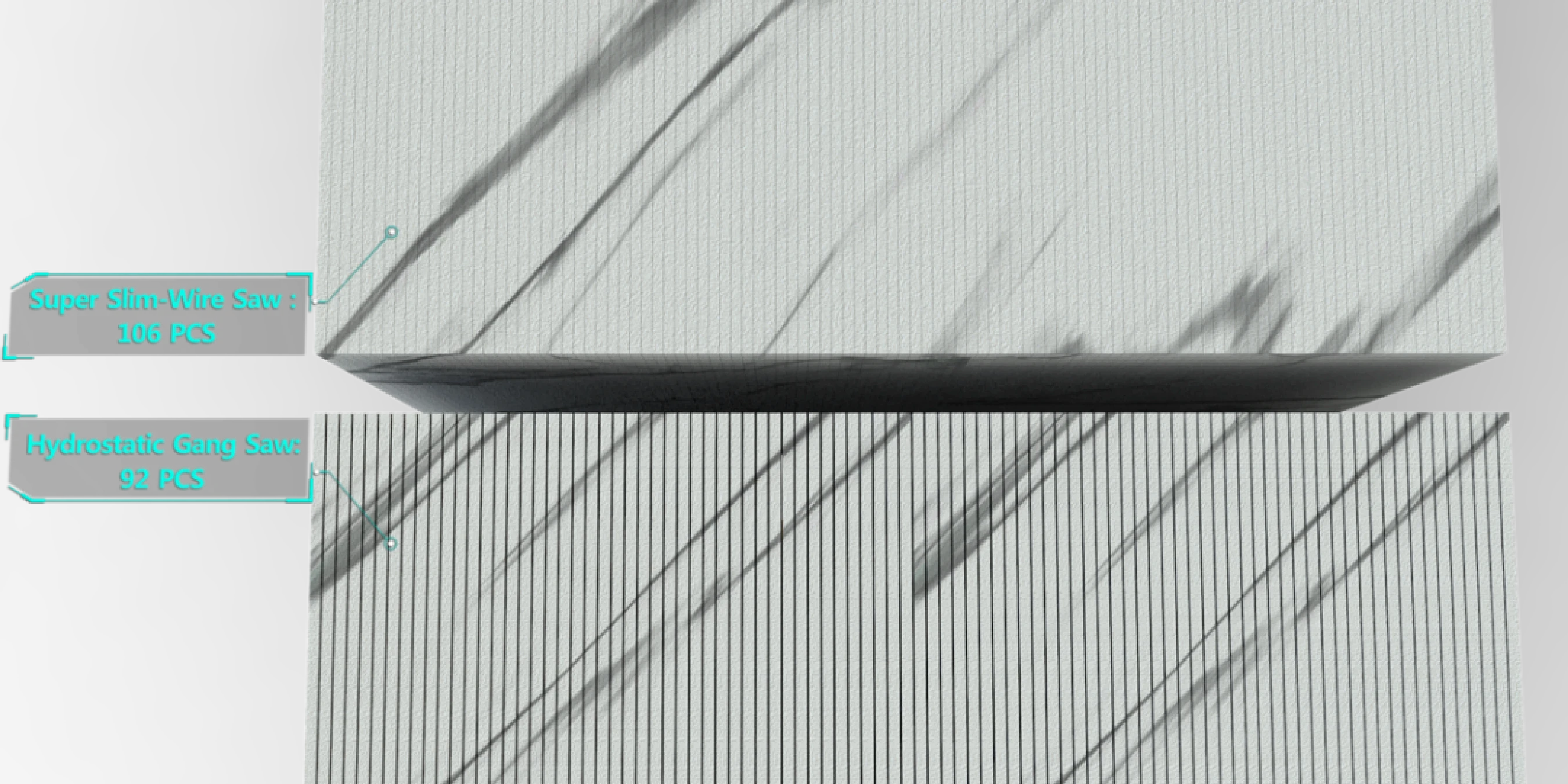

- Увеличение выхода материала и дохода: Использование ультратонких алмазных канатов (0,45–0,6 мм) для создания пропила всего ~0,5 мм позволяет увеличить выход готовых плит на 10–25%. Для каждого блока ценных пород мрамора, оникса или жадеита это напрямую означает больше продаваемой продукции и больший доход при той же себестоимости сырья.

- Снижение эксплуатационных и расходных затрат: Система спроектирована для эффективности, снижая энергопотребление примерно на 30% по сравнению с традиционными методами. Кроме того, система постоянного натяжения с высокой точностью (±0,5 Н) снижает частоту обрывов дорогого каната примерно на 60%, уменьшая расходы на расходные материалы и минимизируя простои производства.

- Рост производительности и гибкость реагирования на рынок: Возможность распиливать целые блоки (до 3600 × 2200 × 2000 мм) за один проход на высокой скорости (30 м/с) значительно сокращает сроки выполнения проектов. Это позволяет брать крупные заказы и быстрее реагировать на спрос рынка на крупноформатные и парные плиты.

- Улучшение качества продукции и сокращение трудозатрат: Высокое качество поверхности достигается за счет стабильности массивной рамы из чугуна HT250 (снижение вибраций на 20%) и точности процесса резки. Это минимизирует необходимость вторичного шлифования и полировки, напрямую снижая затраты на труд и время обработки.

Построение финансовой модели: входные данные, выходы и чувствительность

Точный расчет окупаемости требует четкой финансовой модели. Хотя подробный анализ окупаемости многоканатного станка обязателен, ключевые входные и выходные параметры для вашего бизнес-кейса включают:

Входные параметры модели

- Капитальные затраты (CapEx): Полная стоимость станка с доставкой.

- Операционные расходы (OpEx): Электроэнергия (с учетом ~30% экономии), охлаждающая жидкость и расходные материалы, в частности стоимость алмазного каната.

- Стоимость материала: Средняя стоимость одного блока ваших основных видов камня.

- Затраты на труд: Зарплата операторов и часы на последующую обработку.

Выходные параметры модели

- Рост дохода: Рассчитывается исходя из увеличения продаваемых квадратных метров на блок на 10–25%.

- Экономия затрат: Количественно выраженное снижение расходов на энергию, труд и расходные материалы.

- Ключевые показатели: Срок окупаемости, чистая приведенная стоимость (NPV) и внутренняя норма доходности (IRR).

Рекомендуем провести анализ чувствительности, чтобы понять, как прибыльность меняется при колебаниях цен на блоки камня или стоимости алмазного каната, что даст более четкое представление о рисках и выгодах инвестиций.

Дорожная карта внедрения: от пилотного проекта к полномасштабному запуску

Структурированный план внедрения снижает риски и обеспечивает плавный переход. Мы рекомендуем поэтапный подход:

Этап 1: Пилотный проект.

Установите первый станок на линии, предназначенной для обработки ценных материалов. Эта контролируемая среда идеально подходит для проверки производительности на ваших конкретных материалах и в ваших условиях. Подробнее о месте этой технологии в общем ландшафте читайте в нашем сравнении многоканатного и дискового станков.

Этап 2: Определите и измерьте KPI приемки.

Установите четкие, измеримые критерии успеха относительно вашей текущей базы. Примеры:

- Количественные KPI: Подтвержденный рост выхода материала (%), цикл на блок (часы), энергопотребление (кВт·ч/блок), незапланированные простои (%), уровень брака/переработки плит (%).

- Качественные KPI: Отзывы операторов о простоте использования, отмеченное улучшение качества поверхности, измеренное снижение уровня шума в цехе.

Этап 3: Стандартизация и масштабирование.

Когда KPI достигнуты и окупаемость подтверждена, используйте данные пилота для обоснования дальнейших инвестиций. Полученный опыт должен быть использован для создания стандартных операционных процедур (SOP) и графиков обслуживания для масштабного внедрения на предприятии.

Риски, ограничения и управление изменениями

Несмотря на мощные возможности, технология имеет свои ограничения. Она оптимизирована для высокопроизводительной распиловки блоков и менее подходит для единичных, сложных фигурных резов. Успешное внедрение также требует приверженности управлению изменениями, включая структурированное обучение операторов и техников новым SOP, протоколам безопасности и требованиям по обслуживанию для максимизации времени работы и использования таких функций, как MTBF 18 000 часов у перемещающейся системы с классом защиты IP67.

Соответствие, EHS и проверка поставщика

Эта технология обеспечивает значительные преимущества в области охраны окружающей среды, здоровья и безопасности (EHS). Полностью закрытая система влажной резки снижает уровень шума на рабочем месте на 30–50 дБ (что соответствует стандарту ≤85 дБ) и ограничивает попадание опасной пыли кремнезема до менее 0,1 мг/м³. При оценке поставщиков ваш чек-лист должен включать не только технические характеристики станка (например, мощность 290 кВт и износостойкие ролики из углеродного волокна), но и программы обучения, условия гарантии и подтверждение региональных сертификатов (например, CE/UL).

Часто задаваемые вопросы для руководителей

Какое главное финансовое преимущество?

Увеличение выхода материала на 10–25%, что напрямую увеличивает прибыль за счет большего дохода при существующей себестоимости.

Как эта технология защищает наш бизнес в будущем?

Она позволяет производить ультратонкие и крупноформатные плиты, востребованные в современной архитектуре, что позиционирует вашу компанию как лидера в сегменте высокомаржинальной продукции. Также значительно повышается безопасность труда и экологическое соответствие.

Какой самый важный фактор успешного внедрения?

Сочетание грамотного планирования — начиная с пилотного проекта — и приверженности обучению вашей команды.

Ссылки на полную серию статей

Для более глубокого понимания отдельных аспектов технологии многоканатных станков ознакомьтесь с другими материалами этой серии:

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский