Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Für Unternehmensleiter: Ein strategischer Überblick über die Mehrdrahtsägetechnologie. Verstehen Sie die ROI-Hebel, von einer 10–25%igen Steigerung der Ausbeute bis zu einer 30%igen Senkung der Energiekosten, und wie Sie die Einführung planen.

Für Führungskräfte in der Steinverarbeitungsbranche müssen Investitionen in Anlagegüter durch klare Renditen und strategische Vorteile gerechtfertigt werden. Dieser Leitfaden fasst das Wertversprechen fortschrittlicher Mehrdrahtsägetechnologie zusammen und nutzt die DINOSAW Intelligente Mehrdrahtsäge, um die Auswirkungen auf Rentabilität und operative Exzellenz zu veranschaulichen.

Haben Sie eine Frage oder benötigen Sie ein Angebot? Kontaktieren Sie uns jetzt.

Die wichtigsten Werthebel der Mehrdrahtsägetechnologie

Für ein Fertigungsunternehmen ist die Investition in eine Mehrdrahtsäge nicht nur ein Geräte-Upgrade; es ist ein strategischer Schritt, der sich direkt auf zentrale finanzielle und operative Kennzahlen auswirkt. Der Wert wird durch mehrere zentrale Hebel erschlossen, die alle auf bestätigten technischen Spezifikationen beruhen:

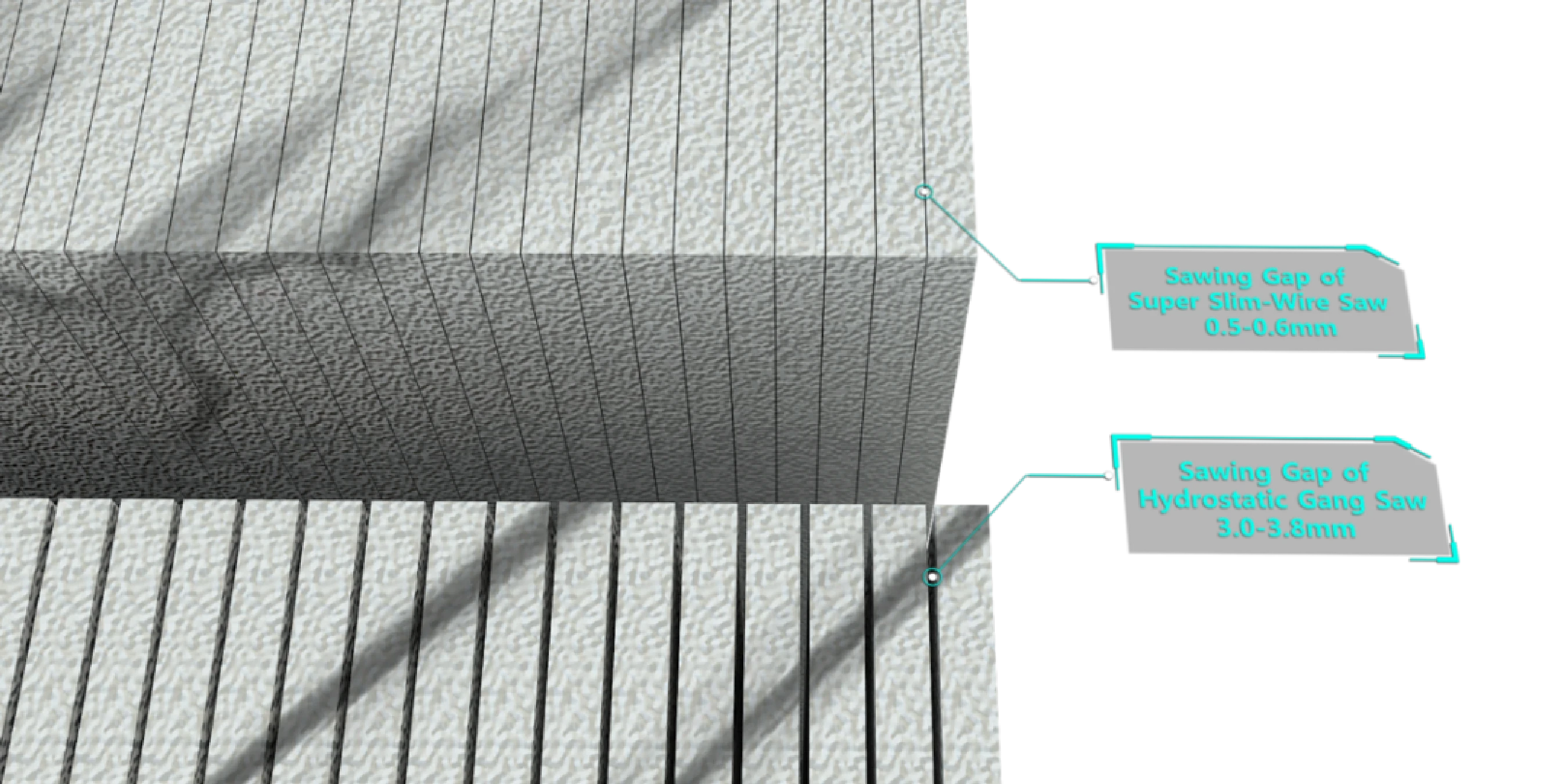

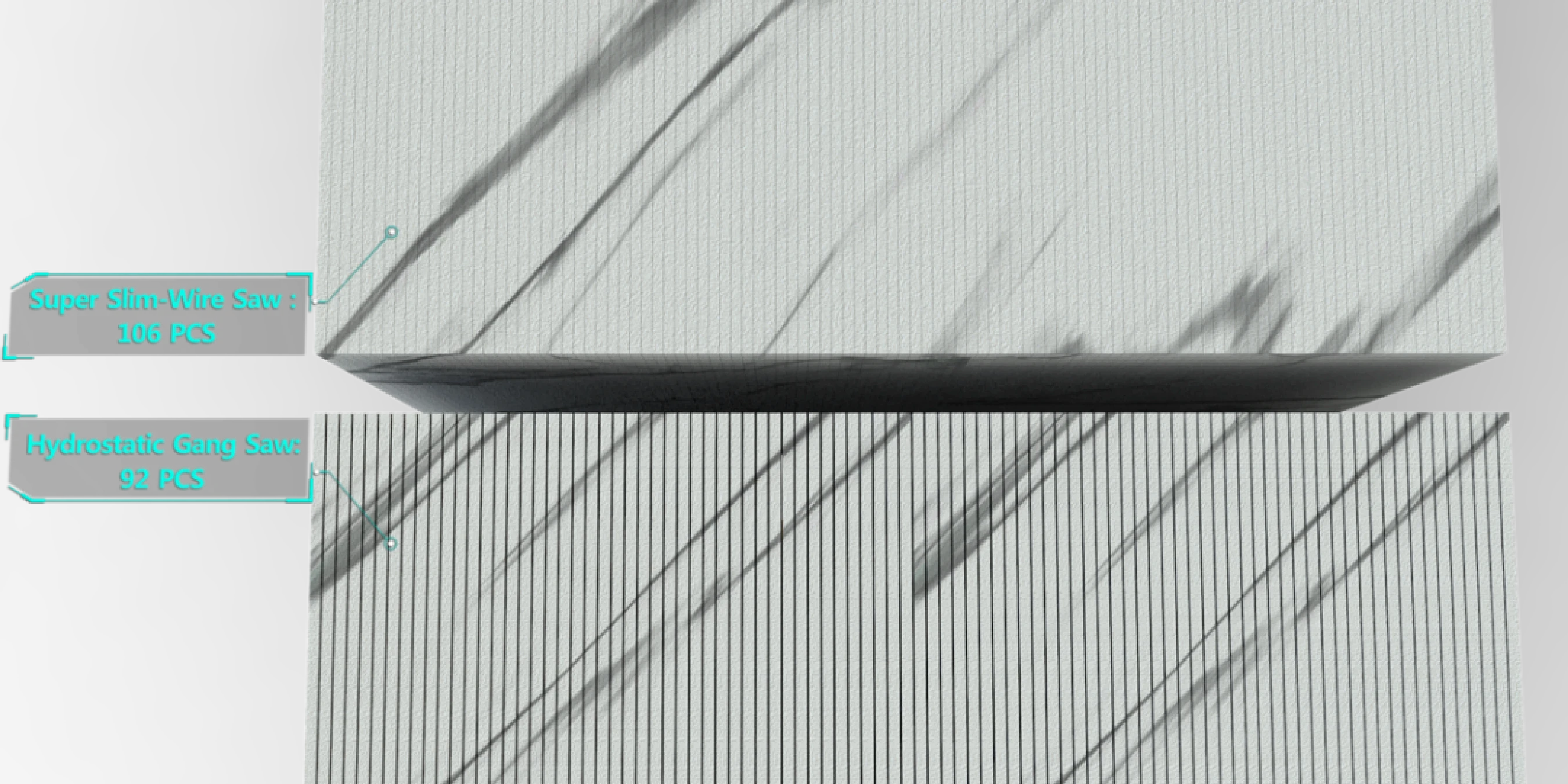

- Erhöhte Materialausbeute & Umsatz: Durch den Einsatz ultradünner Diamantdrähte (0,45–0,6 mm) mit einer Schnittfuge von nur ~0,5 mm steigert die Technologie die Ausbeute an fertigen Platten um beachtliche 10–25%. Für jeden Block aus hochwertigem Marmor, Onyx oder Jade bedeutet dies direkt mehr verkaufsfähiges Produkt und höheren Umsatz bei gleichen Rohstoffkosten.

- Reduzierte Betriebs- & Verbrauchskosten: Das System ist auf Effizienz ausgelegt und senkt den Energieverbrauch um etwa 30 % gegenüber herkömmlichen Methoden. Zudem reduziert das präzise Konstantspannungs-System (±0,5 N) die Rate teurer Drahtbrüche um ca. 60 %, was die Verbrauchskosten senkt und Produktionsausfälle minimiert.

- Höherer Durchsatz & Marktreaktionsfähigkeit: Die Fähigkeit, ganze Blöcke (bis zu 3600 × 2200 × 2000 mm) in einem Durchgang mit hoher Geschwindigkeit (30 m/s) zu schneiden, verkürzt die Projektlaufzeiten erheblich. So kann das Unternehmen größere Aufträge übernehmen und schneller auf die Marktnachfrage nach großformatigen und buchgematchten Platten reagieren.

- Verbesserte Produktqualität & geringerer Personalaufwand: Eine überlegene Oberflächenqualität wird durch die Stabilität des schweren HT250-Gussrahmens (Reduzierung der Vibrationen um 20 %) und die Präzision des Schneidprozesses erreicht. Dies minimiert den Bedarf an nachträglichem Schleifen und Polieren und senkt so direkt die Lohnkosten und die Prozesszeit.

Finanzmodell erstellen: Eingaben, Ausgaben und Sensitivität

Eine belastbare ROI-Berechnung erfordert ein klares Finanzmodell. Während eine detaillierte Mehrdraht-ROI-Analyse unerlässlich ist, umfassen die wichtigsten Eingaben und Ausgaben für Ihren Business Case:

Modelleingaben

- Investitionskosten (CapEx): Gesamtkosten der Maschine inklusive Lieferung.

- Betriebskosten (OpEx): Strom (unter Berücksichtigung der ~30%igen Reduktion), Kühlmittel und Verbrauchsmaterialien, insbesondere die Kosten für Diamantdraht.

- Materialkosten: Durchschnittliche Kosten pro Block Ihrer Hauptsteinsorten.

- Lohnkosten: Bedienerlöhne und Arbeitsstunden für die Nachbearbeitung.

Modellausgaben

- Umsatzsteigerung: Berechnet aus dem 10–25%igen Anstieg der verkaufbaren Quadratmeter pro Block.

- Kosteneinsparungen: Quantifizierte Reduktionen bei Energie, Personal und Verbrauchsmaterialien.

- Schlüsselkennzahlen: Amortisationszeit, Kapitalwert (NPV) und interner Zinsfuß (IRR).

Wir empfehlen eine Sensitivitätsanalyse, um zu verstehen, wie sich die Rentabilität bei Schwankungen der Blockpreise oder Diamantdrahtkosten verändert. Dies gibt ein klareres Bild vom Investitionsrisiko und -potenzial.

Implementierungsfahrplan: Vom Pilotprojekt zum Rollout im großen Maßstab

Ein strukturierter Einführungsplan minimiert Risiken und sorgt für einen reibungslosen Übergang. Wir empfehlen einen stufenweisen Ansatz:

Phase 1: Pilotprojekt.

Setzen Sie die erste Maschine in einer Linie für hochwertige Materialien ein. Diese kontrollierte Umgebung eignet sich ideal, um die Leistung mit Ihren spezifischen Materialien und Betriebsbedingungen zu validieren. Weitere Informationen zur Einordnung im Technologiekontext finden Sie in unserem Vergleich Mehrdraht- vs. Kreissäge.

Phase 2: Akzeptanz-KPIs definieren und messen.

Legen Sie klare, messbare Erfolgskriterien im Vergleich zu Ihrem aktuellen Ausgangswert fest. Beispiele sind:

- Quantitative KPIs: Bestätigte Steigerung der Materialausbeute (%), Zykluszeit pro Block (Stunden), Energieverbrauch (kWh/Block), ungeplante Ausfallzeit (%) und Ausschuss-/Nacharbeitsrate (%).

- Qualitative KPIs: Bedienerrückmeldungen zur Benutzerfreundlichkeit, beobachtete Verbesserung der Oberflächenqualität und gemessene Reduktion des Werkstattlärms.

Phase 3: Standardisieren und Skalieren.

Sobald die KPIs erreicht und der ROI validiert sind, nutzen Sie die Daten aus dem Pilotprojekt, um weitere Investitionen zu rechtfertigen. Die Erkenntnisse aus der ersten Maschine sollten zur Erstellung standardisierter Betriebsanweisungen (SOPs) und Wartungspläne für den standortweiten Rollout verwendet werden.

Risiken, Grenzen und Change Management

So leistungsstark die Technologie ist, sie hat auch Grenzen. Sie ist für den Hochdurchsatz beim Auftrennen von Blöcken optimiert und weniger geeignet für Einzelstücke oder komplexe Formen. Eine erfolgreiche Implementierung erfordert zudem ein konsequentes Change Management, einschließlich strukturierter Schulungen für Bediener und Techniker zu den neuen SOPs, Sicherheitsprotokollen und Wartungsanforderungen, um die Betriebszeit zu maximieren und Funktionen wie die 18.000-Stunden-MTBF des IP67-geschützten Querfahrwerks optimal zu nutzen.

Compliance, EHS und Lieferantenprüfung

Diese Technologie bietet erhebliche Vorteile für Umwelt, Gesundheit und Sicherheit (EHS). Das vollständig gekapselte Nassschneidesystem reduziert den Lärm am Arbeitsplatz um 30–50 dB (unterstützt die Einhaltung von ≤85 dB) und begrenzt das Eindringen gefährlichen Silikastaubs auf unter 0,1 mg/m³. Bei der Bewertung von Lieferanten sollte Ihre Checkliste nicht nur die technischen Spezifikationen der Maschine (wie 290 kW Leistung und langlebige Kohlefaserrollen) umfassen, sondern auch Schulungsprogramme des Anbieters, Garantiebedingungen und Nachweise regionaler Zertifizierungen (z. B. CE/UL).

Executive FAQ

Was ist der größte finanzielle Vorteil?

Die 10–25%ige Steigerung der Materialausbeute, die direkt als zusätzlicher Umsatz aus dem bestehenden Kostenblock resultiert.

Wie macht diese Technologie unsere Produktion zukunftssicher?

Sie ermöglicht die Herstellung von ultradünnen und großformatigen Platten, die in der modernen Architektur stark nachgefragt werden, und positioniert Ihr Unternehmen als Anbieter margenstarker Produkte. Zudem verbessert sie die Arbeitssicherheit und Umweltkonformität erheblich.

Was ist der wichtigste Erfolgsfaktor für die Implementierung?

Eine Kombination aus sorgfältiger Planung – beginnend mit einem Pilotprojekt – und dem Engagement für die Schulung Ihres Teams.

Querverweise zur gesamten Serie

Für ein tieferes Verständnis spezifischer Aspekte dieser Mehrdrahtsägetechnologie lesen Sie bitte die weiteren Artikel dieser Serie:

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский