Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Pour les dirigeants : un aperçu stratégique de la technologie multifils. Comprenez les leviers de ROI, d'une augmentation de rendement de 10 à 25 % à une réduction de 30 % des coûts énergétiques, et comment planifier l'adoption.

Pour les dirigeants du secteur de la transformation de la pierre, les investissements dans les équipements doivent être justifiés par des retours clairs et des avantages stratégiques. Ce guide synthétise la proposition de valeur de la technologie avancée du multifils, en utilisant le DINOSAW Multifils Intelligent pour illustrer l'impact sur la rentabilité et l'excellence opérationnelle.

Vous avez une question ou besoin d'un devis ? Contactez-nous dès maintenant.

Les principaux leviers de valeur de la technologie multifils

Pour une entreprise de transformation, investir dans un multifils n'est pas seulement une mise à niveau d'équipement ; c'est une décision stratégique qui impacte directement les indicateurs financiers et opérationnels clés. La valeur est générée par plusieurs leviers, tous fondés sur des spécifications techniques confirmées :

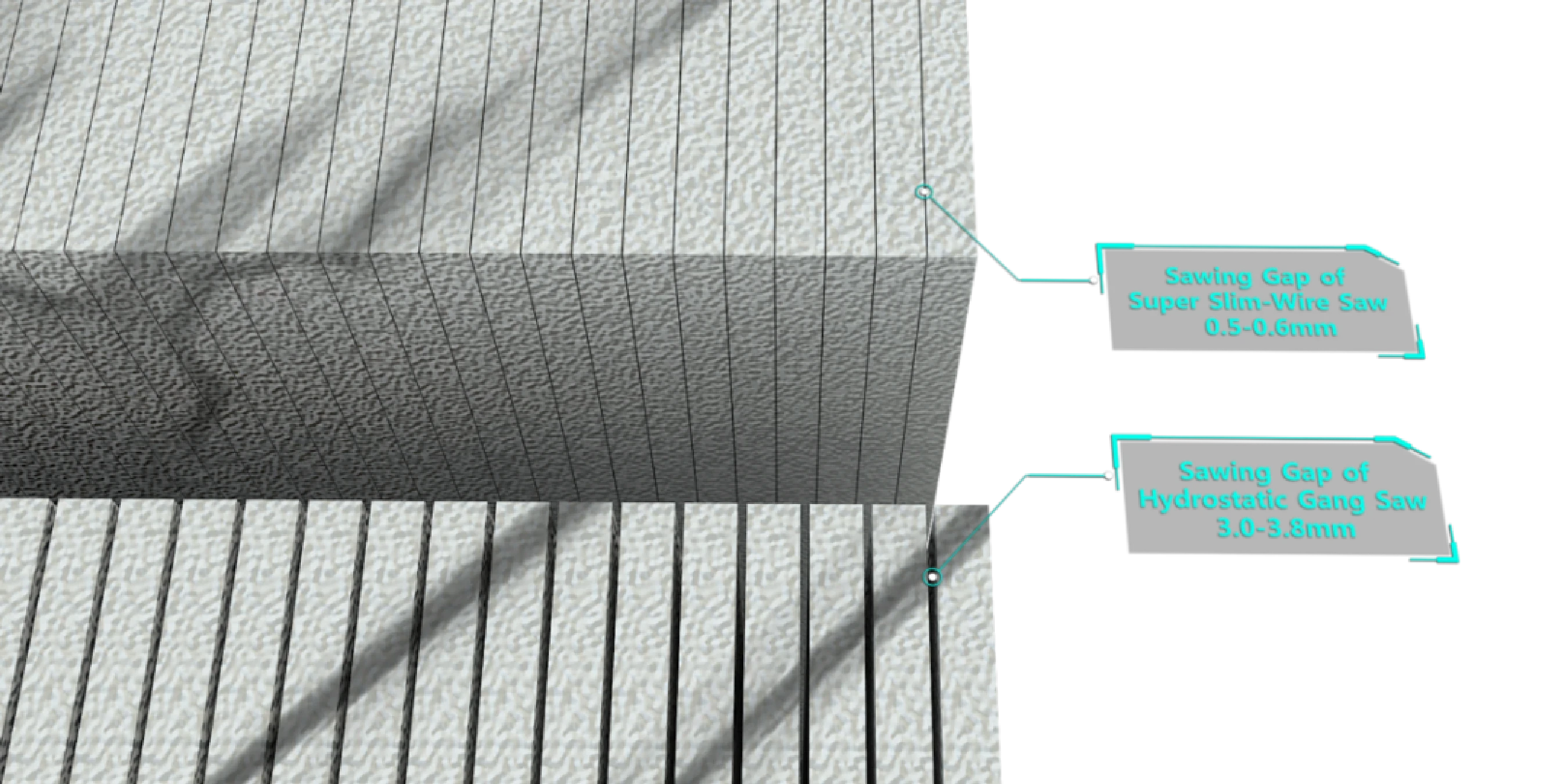

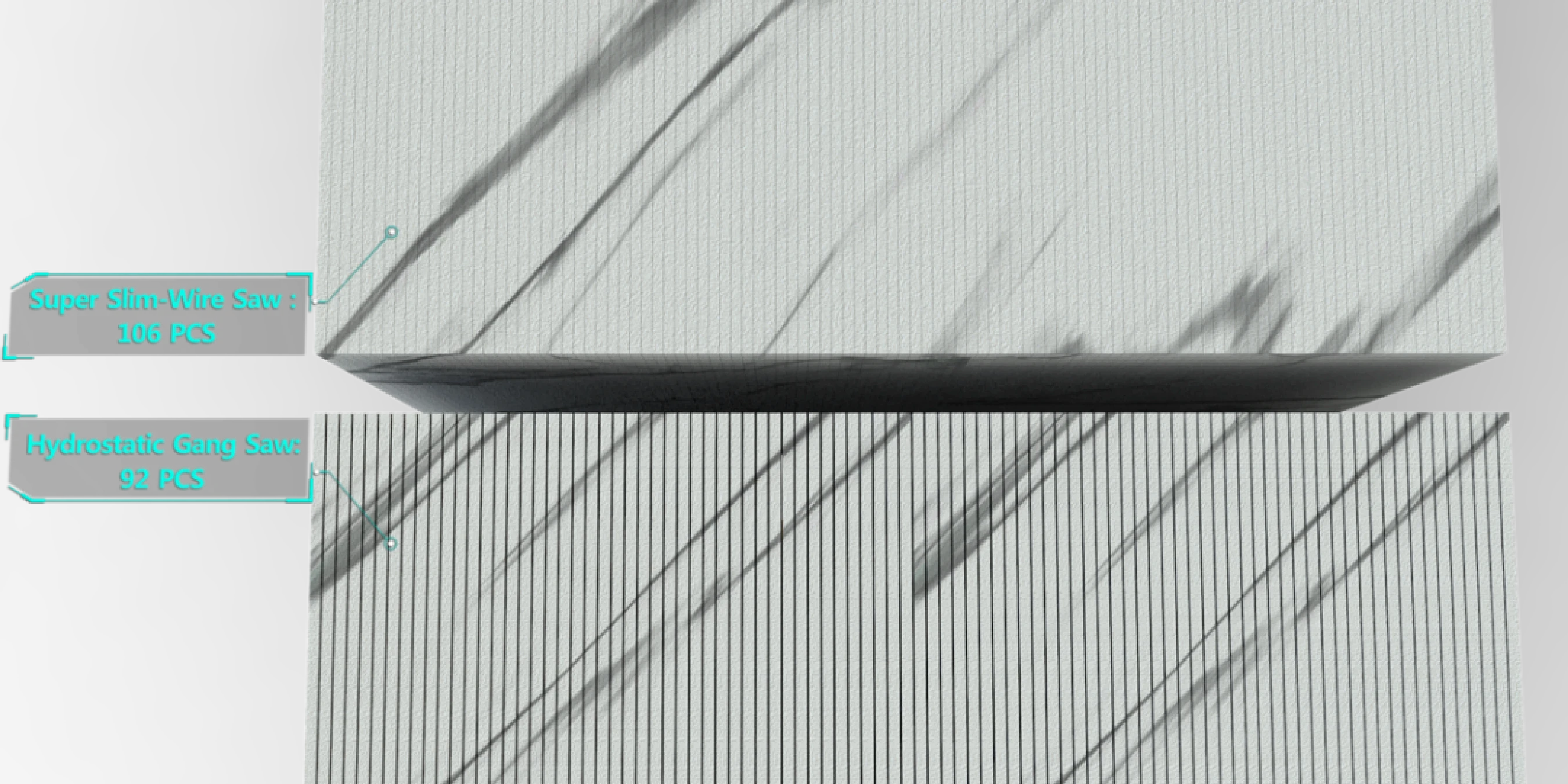

- Rendement matière et chiffre d'affaires accrus : Grâce à l'utilisation de fils diamantés ultra-minces (0,45–0,6 mm) générant une saignée d'environ 0,5 mm, la technologie augmente le rendement en dalles finies de 10 à 25 %. Pour chaque bloc de marbre, d'onyx ou de jade de grande valeur, cela se traduit directement par plus de produit vendable et un chiffre d'affaires supérieur à coût matière constant.

- Réduction des coûts d'exploitation et de consommables : Le système est conçu pour l'efficacité, réduisant la consommation d'énergie d'environ 30 % par rapport aux méthodes traditionnelles. De plus, le système de tension constante de haute précision (maintien à ±0,5 N) réduit le taux de rupture coûteuse du fil d'environ 60 %, diminuant les dépenses de consommables et les arrêts de production.

- Productivité accrue et réactivité au marché : La capacité à trancher des blocs entiers (jusqu'à 3600 × 2200 × 2000 mm) en un seul passage à grande vitesse (30 m/s) réduit considérablement les délais de livraison. Cela permet à l'entreprise de prendre en charge des contrats plus importants et de répondre plus rapidement à la demande du marché pour des dalles grand format et book-matchées.

- Qualité de produit améliorée et réduction de la main-d'œuvre : Une finition de surface supérieure est obtenue grâce à la stabilité du bâti lourd en fonte HT250 (réduction des vibrations de 20 %) et à la précision du processus de coupe. Cela limite le besoin de meulage et de polissage secondaires, réduisant directement les coûts de main-d'œuvre et le temps de traitement associé.

Construire le modèle financier : entrées, sorties et sensibilité

Un calcul de ROI solide nécessite un modèle financier clair. Bien qu'une analyse de ROI multifils détaillée soit essentielle, les principales entrées et sorties pour votre business case incluront :

Entrées du modèle

- Dépenses d'investissement (CapEx) : coût total machine livrée.

- Coûts d'exploitation (OpEx) : électricité (en tenant compte de la réduction d'environ 30 %), liquide de refroidissement et consommables, notamment le coût du fil diamanté.

- Coûts matière : coût moyen par bloc de vos principales pierres.

- Coûts de main-d'œuvre : salaires des opérateurs et heures de main-d'œuvre post-traitement.

Sorties du modèle

- Chiffre d'affaires accru : calculé à partir de l'augmentation de 10 à 25 % de la surface vendable par bloc.

- Économies de coûts : réductions quantifiées sur l'énergie, la main-d'œuvre et les consommables.

- Indicateurs clés : période de retour sur investissement, valeur actuelle nette (VAN) et taux de rentabilité interne (TRI).

Nous recommandons de réaliser une analyse de sensibilité pour comprendre comment la rentabilité évolue en fonction des fluctuations des prix des blocs de pierre ou des coûts du fil diamanté, ce qui donne une vision plus claire du risque et du rendement de l'investissement.

Feuille de route de mise en œuvre : du pilote au déploiement à grande échelle

Un plan d'adoption structuré réduit les risques et garantit une transition fluide. Nous recommandons une approche par étapes :

Phase 1 : Programme pilote.

Déployez la première machine sur une ligne dédiée aux matériaux de grande valeur. Cet environnement contrôlé est idéal pour valider la performance sur vos matériaux et contexte opérationnel spécifiques. Pour en savoir plus sur l'intégration dans le paysage technologique global, consultez notre comparatif multifils vs. débiteuse circulaire.

Phase 2 : Définir et mesurer les KPIs d'acceptation.

Établissez des critères de succès clairs et mesurables par rapport à votre situation actuelle. Exemples :

- KPIs quantitatifs : Augmentation confirmée du rendement matière (%), temps de cycle par bloc (heures), consommation d'énergie (kWh/bloc), taux d'arrêts imprévus (%) et taux de rebut/retouche des dalles (%).

- KPIs qualitatifs : Retour des opérateurs sur la facilité d'utilisation, amélioration constatée de la finition de surface et réduction mesurée du niveau sonore en atelier.

Phase 3 : Standardiser et déployer à l'échelle.

Une fois les KPIs atteints et le ROI validé, utilisez les données du pilote pour justifier de nouveaux investissements. Les enseignements tirés de la première machine doivent servir à établir des procédures opératoires standardisées (SOP) et des plannings de maintenance pour un déploiement à l'échelle de l'usine.

Risques, limites et conduite du changement

Bien que puissante, la technologie a ses limites. Elle est optimisée pour le débitage à haut rendement de blocs et moins adaptée à la découpe de formes complexes et uniques. Une mise en œuvre réussie exige aussi un engagement dans la conduite du changement, incluant une formation structurée des opérateurs et techniciens sur les nouvelles SOP, protocoles de sécurité et exigences de maintenance afin de maximiser la disponibilité et exploiter des fonctionnalités telles que le MTBF de 18 000 heures du sous-système de translation certifié IP67.

Conformité, EHS et diligence fournisseur

Cette technologie offre des avantages significatifs en matière d'Environnement, Santé et Sécurité (EHS). Le système de coupe humide totalement fermé réduit le bruit sur le lieu de travail de 30 à 50 dB (permettant la conformité aux normes ≤85 dB) et limite l'exposition à la silice à moins de 0,1 mg/m³. Lors de l'évaluation des fournisseurs, votre checklist de diligence doit inclure non seulement les spécifications techniques de la machine (comme sa puissance de 290 kW et ses rouleaux en fibre de carbone durables), mais aussi les programmes de formation du fournisseur, les détails de garantie et la preuve des certifications régionales (ex : CE/UL).

FAQ Exécutif

Quel est le principal avantage financier ?

L'augmentation de 10 à 25 % du rendement matière, qui se traduit directement par plus de chiffre d'affaires à coût constant.

Comment cette technologie pérennise-t-elle nos opérations ?

Elle permet la production de dalles ultra-minces et grand format, très demandées dans l'architecture contemporaine, positionnant votre entreprise comme leader sur les produits à forte marge. Elle améliore aussi significativement la sécurité au travail et la conformité environnementale.

Quel est le facteur le plus critique pour une mise en œuvre réussie ?

Une combinaison de planification rigoureuse—en commençant par un pilote—et d'un engagement dans la formation de vos équipes.

Liens vers la série complète

Pour approfondir certains aspects de cette technologie multifils, veuillez consulter les autres articles de cette série :

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский