Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Descubre soluciones prácticas para optimizar la producción de mármol desde la cantera hasta el producto final, dirigido a profesionales del sector.

Introducción a la extracción de mármol

El mármol, una roca metamórfica formada a partir de la caliza bajo alta temperatura y presión, se extrae de las montañas y se procesa en materiales de construcción de lujo. Esta guía te proporcionará conocimientos completos sobre:

- El proceso completo de extracción de mármol: desde la exploración de la cantera hasta la remoción de bloques

- Maquinaria y herramientas especializadas utilizadas en cada etapa, incluyendo Martillo de fondo, sierras de hilo diamantado, sierras de cadena, cortadoras multihilos, máquina de pulido de piedra y más maquinaria para piedra

- Técnicas de procesamiento para crear diversos productos de mármol: placas, encimeras, lavabos y piezas personalizadas

- Perspectivas del sector e innovaciones tecnológicas que optimizan la calidad y eficiencia de la producción

Consulta a DINOSAW para diseñar un plan para tu mina de mármol ahora

Exploración y preparación de la cantera

El primer paso en la extracción de mármol es localizar vetas valiosas en regiones montañosas. Esto requiere experiencia geológica especializada y técnicas de exploración adecuadas.

Preparación del sitio

A diferencia de otras operaciones mineras, la extracción de mármol evita el uso de explosivos para preservar la integridad de la piedra. En su lugar, las excavadoras retiran cuidadosamente las capas exteriores de árboles, suelo y roca meteorizada para proteger el depósito de mármol subyacente.

Muestreo de núcleos con Martillo de fondo

Antes de iniciar una operación a gran escala, los geólogos utilizan Martillo de fondo para extraer muestras de núcleo de diferentes posiciones de la montaña. Estas muestras proporcionan información crítica sobre la calidad del mármol, la consistencia del color, fracturas internas y viabilidad comercial. Analizando núcleos de múltiples ubicaciones, los responsables de la cantera pueden identificar los puntos óptimos de extracción, minimizando el desperdicio y maximizando el rendimiento de material de alta calidad.

Creación de plataformas de trabajo

Tras exponer el cuerpo de mármol, los trabajadores crean plataformas escalonadas (de aproximadamente 6 metros de ancho y 5-10 metros de alto) diseñadas para acomodar equipos de extracción pesados y proporcionar suficiente espacio operativo.

Estas plataformas en terrazas permiten que varios equipos trabajen simultáneamente en diferentes niveles, aumentando significativamente la productividad de la cantera.

El proceso de extracción de mármol

Resumen de la estrategia de extracción

El objetivo principal en la extracción de mármol es remover grandes bloques intactos que mantengan su integridad estructural durante todo el proceso. Esto se logra mediante un enfoque sistemático que incluye perforación estratégica, corte de precisión con equipos especializados y técnicas cuidadosas de separación de bloques. Todo el proceso busca maximizar el valor del material extraído, garantizando la seguridad y eficiencia operativa.

Perforación previa a la extracción

Antes de comenzar la extracción, los técnicos deben perforar agujeros en posiciones precisas que guiarán el proceso de corte. Utilizando máquinas de perforación especializadas y Martillo de fondo, se crean tres agujeros estratégicos: dos horizontales y uno vertical, que se cruzan exactamente a 90 grados. Esta configuración geométrica precisa es fundamental para la operación de corte posterior.

Tecnología de Sierra de hilo diamantado

Estos agujeros posicionados con precisión sirven principalmente para instalar el sistema de sierra de hilo diamantado. Aunque el hilo diamantado parece delgado, su superficie está incrustada con partículas de diamante industrial, la sustancia natural más dura del planeta. Cuando se acciona mediante un sistema mecánico de transmisión, el hilo puede cortar con precisión cuerpos de mármol duro mediante abrasión continua, logrando cortes eficientes con mínima vibración y ruido.

Operación de máquina de sierra de hilo

La máquina de sierra de hilo es el equipo central en la extracción moderna de mármol, compuesta por tres componentes funcionales principales que trabajan juntos para garantizar la precisión y eficiencia del corte:

- Un mecanismo de potencia que impulsa la rotación de la rueda principal del hilo

- Un mecanismo de movimiento que permite que la rueda principal del hilo se desplace adelante y atrás sobre los rieles de trabajo, manteniendo la tensión adecuada del hilo diamantado durante el corte

- Un sistema de control que gestiona la velocidad de rotación y la tensión del hilo

Tras pasar exitosamente el hilo diamantado por los agujeros perforados (un proceso que requiere habilidad y paciencia), los técnicos instalan la máquina de sierra de hilo sobre rieles paralelos a los agujeros horizontales. El proceso de instalación incluye mediciones horizontales precisas, conexión del hilo diamantado a la máquina y configuración de un sistema de refrigeración por agua para evitar el sobrecalentamiento durante el corte. Una vez activada, el hilo diamantado funciona a alta velocidad bajo control de la máquina, separando gradualmente el mármol del cuerpo de la montaña por abrasión. Durante el corte, la posición del sistema de refrigeración debe ajustarse constantemente para asegurar que el área de corte esté adecuadamente enfriada.

Técnicas de corte combinado

En la extracción de mármol en bancos altos (caras verticales altas), los técnicos profesionales suelen combinar el uso de máquinas de sierra de cadena para cantera y sierras de hilo diamantado para lograr la máxima eficiencia. Esta técnica de corte combinado suele seguir la siguiente secuencia:

- Las máquinas de sierra de cadena para cantera separan el bloque largo de los puntos de conexión más difíciles

- Las sierras de hilo diamantado cortan los dos lados restantes

- Tras voltear el bloque, el corte y conformado adicional se puede completar con cualquiera de las herramientas

Extracción y manipulación de bloques

Desprendimiento de bloques de mármol

Según las condiciones de la cantera y la demanda del mercado, los bloques extraídos varían enormemente en tamaño, desde 10 hasta 2.700 toneladas. Considerando que el mármol tiene una densidad de aproximadamente 2,7 g/cm³, un bloque de 1.000 metros cúbicos puede pesar hasta 2.700 toneladas, representando un cuerpo extremadamente masivo.

El factor más crítico en la extracción de mármol es mantener la integridad del bloque. Un bloque grande e intacto tiene alto valor comercial, mientras que piezas fragmentadas apenas cubren el coste de extracción. Para ello, las canteras emplean técnicas de corte y equipos especializados. Las sierras de brazo de cadena grandes equipadas con dientes de diamante pueden cortar un pasaje de 3 metros en una hora, mientras que las sierras de hilo diamantado abordan áreas de difícil acceso. La precisión de las operaciones de corte y la calidad de los equipos afectan directamente los beneficios económicos de la extracción de piedra.

Consideraciones de seguridad

El uso de tecnología de sierra de hilo diamantado no está exento de riesgos. Si el hilo, funcionando a alta velocidad, se rompe repentinamente, puede convertirse en un objeto peligroso similar a un látigo que puede causar lesiones graves al personal cercano. Por ello, los operadores experimentados siempre mantienen una distancia segura y siguen estrictamente los procedimientos de seguridad. En la industria de extracción de mármol, la conciencia de seguridad y las operaciones estandarizadas son fundamentales.

Técnicas de remoción de bloques

Cuando el bloque de mármol ha sido liberado en tres lados, debe separarse completamente y trasladarse de forma segura. Esta operación precisa requiere la coordinación de dos cargadores modificados: uno equipado con mecanismo de gancho y otro con pala ancha (similar a una función de montacargas grande). Ambos equipos deben coordinar sus movimientos para trasladar gradualmente bloques de cientos de toneladas. La operación exige alta precisión técnica y coordinación entre equipos.

Para evitar que el bloque de mármol se fracture al caer (lo que convertiría un activo valioso en desperdicio), los técnicos preparan materiales de amortiguación como tierra o piedra triturada en el área de aterrizaje. Aunque lo ideal sería controlar el descenso lento de un bloque tan masivo, soportar la caída suave de cientos de toneladas es técnicamente muy desafiante. Incluso con los equipos más avanzados, cada volteo de bloque sigue siendo un momento crítico que determina su valor comercial.

Cada bloque volcado tiene un destino diferente: los que permanecen intactos representan una ganancia considerable, mientras que los fracturados ven su valor reducido significativamente. Esta diferencia suele depender de fallas invisibles o puntos de tensión en la estructura interna del mármol, que solo se hacen evidentes durante el volteo real. Por eso las canteras mejoran continuamente sus técnicas y métodos para minimizar la pérdida de piedra durante la extracción.

Eficiencia en la cantera

Las ventajas del diseño de plataformas de trabajo escalonadas son especialmente evidentes en canteras concurridas. Gracias a esta estructura tridimensional, varios equipos de extracción pueden trabajar simultáneamente en diferentes niveles, mejorando enormemente el aprovechamiento del espacio y la eficiencia de producción. En comparación con las operaciones de un solo nivel, este método acelera significativamente la velocidad de extracción y maximiza el rendimiento de la cantera.

Transporte de bloques

Después de voltear un bloque, excavadoras potentes despejan los escombros y el suelo circundante para preparar el transporte. Cargadores especializados trabajan en conjunto para levantar y mover estos enormes bloques, un proceso que requiere frecuentes ajustes de posición debido al peso extremo. Los estrechos pasajes tallados en la ladera exigen habilidades excepcionales de conducción, con vehículos de apoyo que a menudo deben retroceder largas distancias para dar paso. Cualquier error operativo puede dañar el equipo o hacer que la piedra se deslice cuesta abajo.

Los cargadores con ruedas transportan estos bloques de mármol a áreas de almacenamiento en tierra para su clasificación y evaluación. No son cargadores de construcción ordinarios, sino equipos especializados que requieren operación altamente calificada. Una característica notable es la malla metálica protectora alrededor de los neumáticos del cargador, utilizada para evitar que fragmentos afilados de piedra perforen los neumáticos. Sin esta protección, los daños frecuentes en los neumáticos afectarían seriamente la eficiencia operativa de la cantera.

Tecnología de procesamiento de mármol

Flujo de trabajo y tipos de producto

El recorrido desde bloques de mármol en bruto hasta productos terminados sigue una secuencia sistemática de pasos de procesamiento. Tras la evaluación inicial de calidad en la cantera, los bloques se transportan a las plantas de procesamiento donde se transforman en diversos productos comerciales:

- Placas de gran formato para suelos, paredes y aplicaciones decorativas

- Encimeras para cocinas y baños con acabados de borde precisos

- Lavabos integrados con conexiones sin juntas a las superficies circundantes

- Formas personalizadas y artículos especiales para elementos arquitectónicos

Cada tipo de producto requiere maquinaria y técnicas de procesamiento específicas, con controles de calidad implementados en todo el flujo de trabajo para garantizar resultados consistentes que cumplan con las especificaciones del cliente.

Procesamiento inicial de bloques

En el patio base de la cantera, los evaluadores profesionales inspeccionan cada bloque en bruto para determinar su grado de calidad y rango de aplicación. Sierras de hilo diamantado portátiles se utilizan para dar forma a los bloques según sea necesario y optimizar su valor comercial. Posteriormente, los bloques se clasifican según calidad, características de color y dimensiones, y se cargan en camiones pesados especializados para su transporte a las plantas de procesamiento. Esta etapa de clasificación preliminar es crucial: los evaluadores experimentados pueden identificar bloques de alto valor con texturas o cualidades especiales.

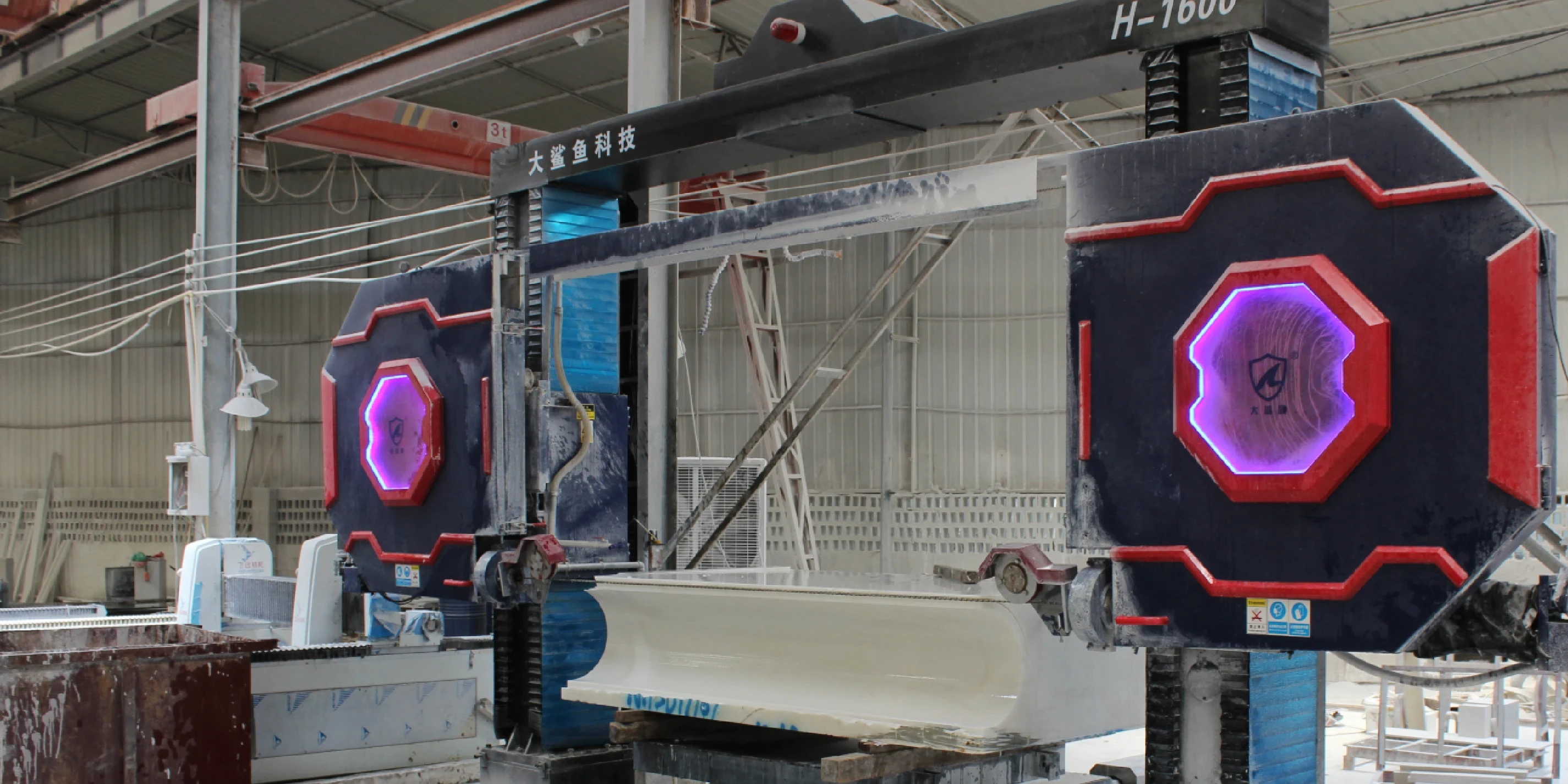

Tecnología de corte de placas

En la planta de procesamiento, los bloques de mármol en bruto comienzan su transformación en materiales de construcción finos. El primer paso importante es usar equipos de corte especializados para cortar los bloques en placas de grosor específico, empleando comúnmente equipos como:

- Telar para piedra: máquinas tradicionales de corte multilámina

- Cortadoras multihilos: la tecnología de corte más avanzada y eficiente

- Cortadora de bloques multilámina: sistemas de corte con disco circular, generalmente para granito

En el proceso de corte de precisión, un sistema de refrigeración continua por agua es esencial, ya que no solo evita el sobrecalentamiento del equipo, sino que también elimina los residuos de corte y prolonga la vida útil de las herramientas. Entre estas tecnologías, las cortadoras multihilos representan el estado del arte en el corte de mármol, ofreciendo varias ventajas significativas:

- Capacidad para cortar dimensiones mayores y placas más delgadas

- Superficie superiormente lisa que reduce los requisitos de pulido posterior

- Mejora de más del 20% en el rendimiento de material

Procesos de acabado superficial

Tras el corte, las placas de mármol pasan a la etapa de procesamiento superficial, realizada por máquinas automáticas de pulido de piedra. Este tipo de equipo, como la máquina automática de pulido de placas, utiliza abrasivos de diamante montados en cabezales rotativos de alta velocidad para transformar gradualmente la superficie cortada en un producto acabado liso y brillante. A medida que el cabezal de pulido se desplaza por la superficie de la piedra según un programa establecido, la textura y el color natural del mármol se realzan y revelan progresivamente.

Los abrasivos de diamante tienen una gama de aplicaciones extremadamente amplia y pueden pulir eficazmente diversos materiales, incluyendo cerámica, mármol, terrazo, cuarzo, caliza, travertino e incluso granito extremadamente duro. La dureza y precisión de corte de los diamantes industriales los convierten en herramientas ideales para tratar superficies de piedra.

En cuanto a los métodos de procesamiento, los enfoques tradicionales y modernos presentan un marcado contraste. Los talleres pequeños o tradicionales suelen depender de máquinas de pulido de piedra manuales operadas por técnicos experimentados, mientras que las instalaciones avanzadas europeas de procesamiento de mármol emplean equipos automáticos de pulido de placas o sofisticados sistemas CNC, reduciendo significativamente la intervención manual. Ambos métodos tienen ventajas en el sector: los tradicionales son adecuados para trabajos personalizados finos, mientras que los sistemas automatizados mantienen estándares de alta calidad en la producción masiva.

Corte final y personalización

La etapa final del procesamiento de mármol consiste en cortar y personalizar las placas pulidas según los requisitos del cliente. Según la escala de producción y el nivel de precisión requerido, las plantas de procesamiento eligen utilizar:

Procesamiento especializado para productos de formas personalizadas

Más allá de placas y encimeras estándar, la industria del mármol también crea productos tridimensionales complejos que requieren tecnología de corte especializada. Estos artículos personalizados incluyen:

- Esculturas monumentales y estructuras conmemorativas

- Creaciones artísticas 3D con geometrías intrincadas

- Muebles personalizados como mesas y sillas

- Elementos arquitectónicos con curvas y ángulos complejos

Para estas aplicaciones exigentes, la tecnología de máquina de hilo diamantado CNC ha surgido como la solución óptima. A diferencia de los métodos tradicionales, las máquinas de hilo diamantado CNC combinan la precisión del movimiento controlado por ordenador con la flexibilidad del corte con hilo diamantado. Esta tecnología destaca en la creación de formas tridimensionales complejas, manteniendo una precisión excepcional y minimizando el desperdicio de material.

Como se documenta en el caso de estudio de DinoSaw sobre corte de monumentos, las máquinas de hilo diamantado CNC han revolucionado la productividad en proyectos de piedra a gran escala. La tecnología permite a los fabricantes producir formas complejas con eficiencia y precisión sin precedentes, especialmente importante para estructuras conmemorativas de alto valor donde la calidad del material y la integridad del diseño son fundamentales.

Los sistemas CNC de hilo diamantado DINOSAW abordan específicamente los desafíos del sector a través de varias innovaciones clave:

- Interfaz fácil de usar que elimina la necesidad de habilidades especializadas de programación

- Configuración simplificada de parámetros que permite a los operadores configurar rápidamente las operaciones de corte

- Biblioteca de plantillas integrada para formas y diseños personalizados comunes

- Capacidad de importación directa de dibujos CAD para una transición fluida del diseño a la producción

Estas características reducen significativamente la curva de aprendizaje y el tiempo de configuración, permitiendo que incluso talleres pequeños ofrezcan productos personalizados sin invertir en una formación extensa de operadores. La precisión del corte CNC con hilo también reduce el desperdicio de material, un factor crítico al trabajar con variedades de mármol de alto valor donde el coste del material representa una parte importante del valor final del producto.

- Máquinas de corte de piedra manuales: ofrecen capacidades de corte vertical y biselado, representando una solución rentable para operaciones pequeñas

- Cortadora disco puente: para operaciones que requieren estándares de calidad más estrictos, corte curvo, perforación, producción de encimeras premium o recortes de lavabos sin juntas, las cortadoras disco puente CNC son la solución ideal

El corte final utiliza discos de sierra diamantados que pueden cortar con precisión superficies de mármol según los requisitos de diseño. En este punto, el bloque en bruto extraído de la montaña se ha transformado en un producto acabado con dimensiones precisas y superficies lisas, adecuado para residencias de lujo, edificios comerciales de alto nivel o estructuras arquitectónicas monumentales.

Panorama global de la industria del mármol

La industria mundial del mármol abarca Europa, Asia y América. Las famosas canteras de Carrara en Italia dominaron históricamente con el 30% de la producción mundial en la década de 1980. Hoy, la cuota de mercado se ha desplazado, con Italia y China cada uno con el 16%, seguidos por España (9%) e India (8%).

Turquía se ha consolidado como líder exportador, con el 42% del comercio mundial de exportación en 2018, seguida por Italia (18%) y Grecia (10%). Esta diversidad geográfica garantiza la disponibilidad de varios tipos de mármol para satisfacer las necesidades arquitectónicas y de diseño en todo el mundo.

Propiedades y aplicaciones del mármol

El mármol se forma cuando la caliza o dolomita experimenta metamorfismo de alta temperatura y presión durante millones de años. En China, recibe su nombre de la región de Dali en la provincia de Yunnan. Compuesto aproximadamente por un 50% de carbonato de calcio, el mármol es susceptible al daño por ácidos, lo que limita la mayoría de las variedades a uso interior, excepto tipos de baja impureza como Han White Jade y Anyi Star, que pueden resistir condiciones exteriores.

El mármol presenta una amplia gama de colores más allá del blanco puro (comúnmente llamado "Han White Jade"), incluyendo Dandong Green, Tieling Red y Hanghui. Esta versatilidad hace que el mármol sea adaptable para:

- Elementos de diseño interior: baldosas, paredes decorativas, alféizares, umbrales, lavabos, mesas de café y superficies de comedor

- Estructuras monumentales: memoriales, torres conmemorativas, estatuas, hoteles y mezquitas

Conclusión: El futuro del procesamiento de mármol

La evolución de la extracción de mármol, desde métodos primitivos hasta las tecnologías integradas actuales, representa un gran avance en el aprovechamiento de recursos. El procesamiento moderno de mármol combina conocimientos tradicionales con técnicas avanzadas para satisfacer la creciente demanda de eficiencia, sostenibilidad y calidad.

Líderes del sector como DinoSaw impulsan la innovación mediante tecnologías como las cortadoras multihilos, mejorando el rendimiento del material y reduciendo el impacto ambiental. Estos avances aseguran que este material milenario siga satisfaciendo las necesidades contemporáneas y los estándares de sostenibilidad.

Para operadores de canteras, procesadores y distribuidores, adoptar las últimas tecnologías es esencial, ya que la calidad del equipo determina directamente la calidad del producto y la eficiencia de producción.

Si trabajas en la extracción o procesamiento de mármol y buscas mejorar el rendimiento de tus equipos, el equipo de DinoSaw ofrece maquinaria profesional diseñada específicamente para la industria de la piedra natural. Desde cortadoras multihilos que pueden aumentar el rendimiento en un 20% hasta sistemas avanzados de pulido que proporcionan superficies perfectas, ofrecemos soluciones integrales personalizadas para tus necesidades operativas específicas. Por favor, contacta con DINOSAW para descubrir cómo nuestra tecnología puede mejorar tu eficiencia de producción y la calidad de tus productos.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский