Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Откройте для себя практические решения по оптимизации производства мрамора — от карьера до готовой продукции — для профессионалов отрасли.

Введение в добычу мрамора

Мрамор — это метаморфическая порода, образующаяся из известняка под воздействием высоких температуры и давления. Его добывают в горах и перерабатывают в элитные строительные материалы. В этом руководстве вы получите исчерпывающие знания о:

- Полном процессе добычи мрамора — от разведки карьера до извлечения блоков

- Специализированной технике и инструментах на каждом этапе, включая пневмоударники, алмазно-канатные пилы, цепные пилы, многоканатные станки, полировальные машины для камня и другое оборудование

- Технологиях обработки для создания различных изделий из мрамора — плит, столешниц, раковин и изделий по индивидуальному заказу

- Отраслевых инсайтах и технологических инновациях, повышающих качество и эффективность производства

Обратитесь в DINOSAW для проектирования плана вашей мраморной шахты уже сейчас

Разведка и подготовка карьера

Первый этап добычи мрамора — это поиск ценных жил в горных районах. Для этого требуются специальные геологические знания и правильные методы разведки.

Подготовка площадки

В отличие от других горных работ, при добыче мрамора избегают взрывных работ, чтобы сохранить целостность камня. Вместо этого экскаваторы аккуратно снимают верхние слои деревьев, почвы и выветрившихся пород, чтобы защитить залежи мрамора.

Отбор керна с помощью пневмоударников

Перед началом полномасштабной разработки геологи используют пневмоударники (Down-The-Hole, DTH) для отбора кернов в разных точках горы. Эти образцы дают важную информацию о качестве мрамора, однородности цвета, внутренних трещинах и коммерческой пригодности. Анализируя керны из разных участков, управляющие карьером могут определить оптимальные точки добычи, минимизируя отходы и максимизируя выход высококачественного материала.

Создание рабочих платформ

После обнажения тела мрамора рабочие создают ступенчатые платформы (шириной около 6 метров и высотой 5–10 метров), предназначенные для размещения тяжелой техники и обеспечения достаточного пространства для работы.

Такая террасная структура позволяет нескольким бригадам работать одновременно на разных уровнях, значительно повышая производительность карьера.

Процесс добычи мрамора

Обзор стратегии добычи

Главная цель при добыче мрамора — извлечь крупные, целые блоки, сохраняющие свою структуру на всех этапах. Это достигается системным подходом: стратегическое бурение, прецизионная резка специализированным оборудованием и аккуратное отделение блоков. Весь процесс направлен на максимизацию ценности добытого материала при обеспечении безопасности и эффективности работ.

Предварительное бурение

Перед началом добычи специалисты бурят точно расположенные отверстия, которые будут направлять процесс резки. С помощью специализированных буровых машин и пневмоударников (DTH) создаются три стратегических отверстия: два горизонтальных и одно вертикальное, пересекающихся под углом ровно 90 градусов. Такая точная геометрия критически важна для последующей резки.

Технология алмазно-канатной пилы

Эти отверстия служат для установки алмазно-канатной пилы. Несмотря на тонкость каната, его поверхность усыпана промышленными алмазными зернами — самым твердым природным материалом на Земле. Протягиваемый через механическую систему передачи, канат способен точно разрезать твердый мрамор за счет постоянного истирания, обеспечивая эффективную резку с минимальной вибрацией и шумом.

Работа канатного станка

Канатный станок — это основное оборудование современной добычи мрамора, состоящее из трех основных функциональных компонентов, обеспечивающих точность и эффективность резки:

- Механизм привода, вращающий основное колесо каната

- Механизм перемещения, позволяющий основному колесу двигаться по рельсам, поддерживая нужное натяжение алмазного каната во время резки

- Система управления, регулирующая скорость вращения и натяжение каната

После успешного продевания алмазного каната через заранее пробуренные отверстия (процесс, требующий мастерства и терпения), специалисты устанавливают канатный станок на рельсы, параллельные горизонтальным отверстиям. Установка включает точные горизонтальные замеры, подключение алмазного каната к станку и монтаж системы водяного охлаждения для предотвращения перегрева во время резки. После запуска алмазный канат вращается на высокой скорости под управлением станка, постепенно отделяя мрамор от массива за счет истирания. В процессе резки положение системы охлаждения необходимо постоянно корректировать, чтобы обеспечить достаточное охлаждение зоны реза.

Комбинированные методы резки

При добыче мрамора с высоких уступов профессионалы обычно сочетают цепные пилы для карьера и алмазно-канатные пилы для достижения максимальной эффективности. Последовательность комбинированной резки обычно следующая:

- Цепные пилы отделяют длинный блок от самых сложных точек крепления

- Алмазно-канатные пилы разрезают оставшиеся две стороны

- После опрокидывания блока дальнейшая резка и формовка выполняются любым из инструментов

Извлечение и обработка блоков

Отделение мраморных блоков

В зависимости от условий карьера и рыночных требований размеры добываемых мраморных блоков сильно различаются — от 10 до 2700 тонн. Учитывая плотность мрамора около 2,7 г/см³, блок объемом 1000 кубометров может весить до 2700 тонн — это по-настоящему гигантский массив.

Ключевой фактор при добыче мрамора — сохранение целостности блока. Крупный, нерасколотый блок имеет высокую коммерческую ценность, а фрагментированные куски едва покрывают затраты на добычу. Для этого в карьерах используют специальные методы резки и оборудование. Крупные цепные пилы с алмазными зубьями способны за час прорезать проход длиной 3 метра, а алмазно-канатные пилы применяются для труднодоступных участков. Точность резки и качество оборудования напрямую влияют на экономическую эффективность добычи камня.

Вопросы безопасности

Использование технологии алмазно-канатной пилы связано с определенными рисками. Если канат, вращающийся на высокой скорости, внезапно порвется, он может превратиться в опасный хлыст, способный нанести серьезные травмы окружающим. Поэтому опытные операторы всегда держатся на безопасном расстоянии и строго соблюдают инструкции по технике безопасности. В индустрии добычи мрамора осознанность в вопросах безопасности и стандартизированные процедуры имеют первостепенное значение.

Методы удаления блоков

Когда мраморный блок освобожден с трех сторон, его необходимо полностью отделить и безопасно переместить. Для этой точной операции требуется координация двух специализированных погрузчиков: один оснащен крюковым механизмом, другой — широким ковшом (аналог функции большого вилочного погрузчика). Эти машины должны слаженно работать, чтобы постепенно перемещать блоки весом в сотни тонн. Операция требует высокой технической точности и согласованности действий техники.

Чтобы предотвратить разрушение блока при падении (что превратило бы ценный ресурс в отходы), техники заранее укладывают в зоне приземления амортизирующие материалы — почву или щебень. Хотя в идеале хотелось бы контролировать медленное опускание такого массивного блока, технически поддержать плавное падение сотен тонн крайне сложно. Даже с самым современным оборудованием каждое опрокидывание блока остается критическим моментом, определяющим его рыночную стоимость.

У каждого опрокинутого камня своя судьба: целые блоки приносят значительную прибыль, а трещиноватые — резко теряют в цене. Обычно это зависит от невидимых разломов или напряжений внутри структуры мрамора, которые проявляются только во время опрокидывания. Поэтому в карьерах постоянно совершенствуют методы и технологии, чтобы минимизировать потери камня при добыче.

Эффективность работы карьера

Преимущества ступенчатых рабочих платформ особенно заметны в загруженных карьерах. Благодаря такой трехмерной структуре несколько бригад могут работать одновременно на разных уровнях, что значительно повышает использование пространства и производительность. По сравнению с одноуровневыми работами этот метод существенно ускоряет темпы добычи и позволяет максимально увеличить выход продукции.

Транспортировка блоков

После опрокидывания блока мощные экскаваторы очищают окружающую территорию от обломков и почвы для подготовки к транспортировке. Специализированные погрузчики совместно поднимают и перемещают эти огромные блоки — из-за их веса требуется частая корректировка положения. Узкие проходы, прорезанные в склоне, требуют от водителей высокого мастерства, а сопровождающие машины часто вынуждены сдавать назад на значительные расстояния, чтобы уступить дорогу. Любая ошибка может привести к повреждению техники или скатыванию камня по склону.

Колесные погрузчики доставляют мраморные блоки на площадки для хранения и сортировки. Это не обычные строительные погрузчики, а специализированная техника, требующая высокой квалификации операторов. Важная особенность — металлическая защитная сетка на шинах, предотвращающая проколы острыми осколками камня. Без такой защиты частые повреждения шин серьезно снижали бы эффективность работы карьера.

Технологии обработки мрамора

Технологический процесс и виды продукции

Путь от сырого мраморного блока до готового изделия проходит через системную последовательность этапов обработки. После первичной оценки качества на карьере блоки доставляются на перерабатывающие предприятия, где из них изготавливают различные коммерческие продукты:

- Крупноформатные плиты для полов, стен и декоративных решений

- Столешницы для кухонь и ванных комнат с точной обработкой кромок

- Интегрированные раковины с бесшовным соединением с поверхностью

- Изделия по индивидуальному заказу и специальные архитектурные элементы

Для каждого типа продукции требуются определенные машины и методы обработки, а на всех этапах внедрены меры контроля качества для обеспечения стабильного результата, соответствующего требованиям заказчика.

Первичная обработка блоков

На базе карьера профессиональные оценщики начинают осмотр каждого необработанного блока для определения его класса качества и области применения. Портативные алмазно-канатные пилы используются для придания блокам нужной формы с целью максимизации их коммерческой ценности. Затем блоки сортируются по качеству, цвету и размерам и загружаются на специализированные грузовики для транспортировки на заводы. Этот этап предварительной сортировки очень важен — опытные оценщики могут выявить особо ценные блоки с уникальной текстурой или свойствами.

Технологии резки плит

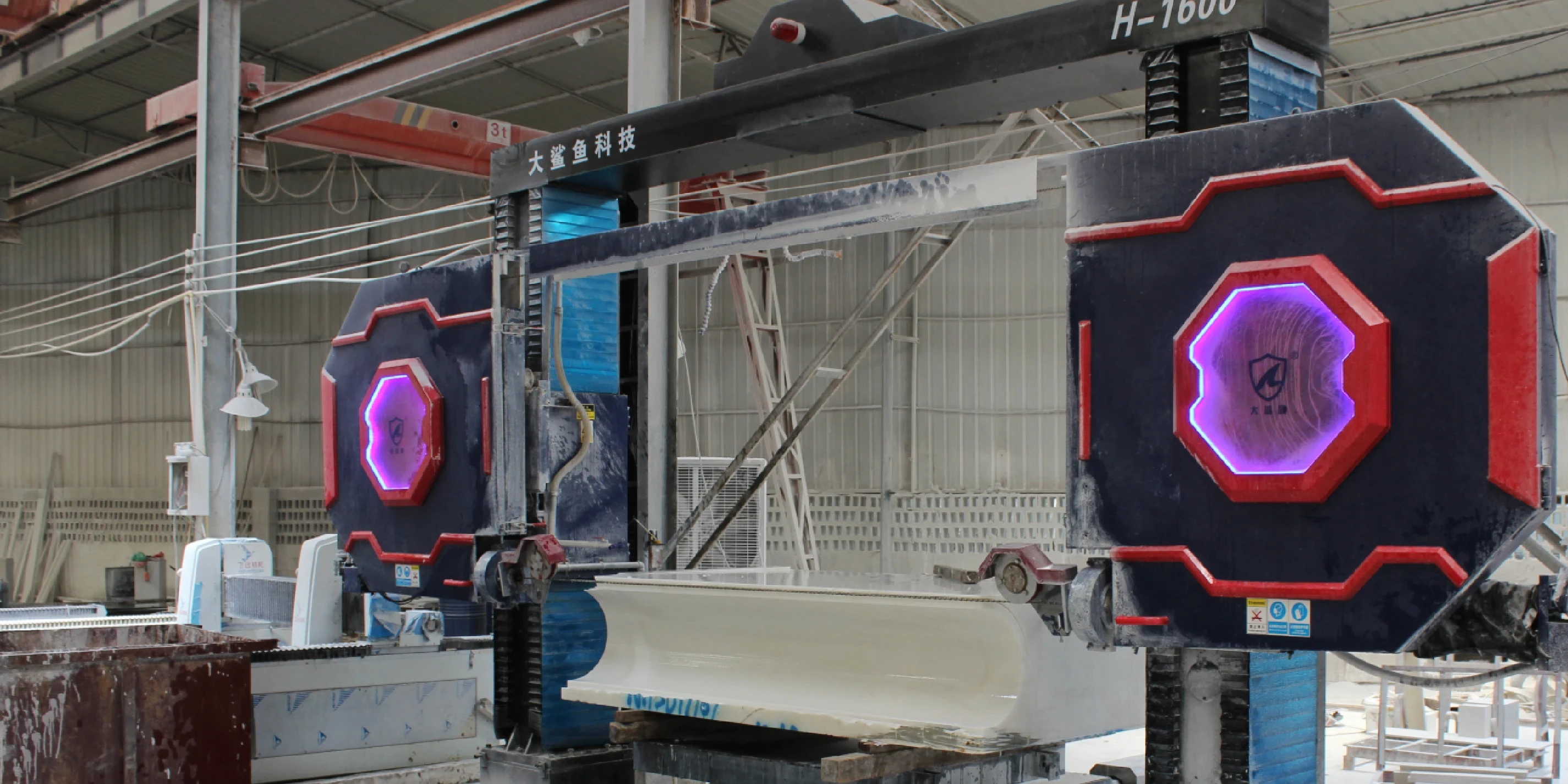

На производстве необработанные мраморные блоки начинают превращаться в изысканные строительные материалы. Первый важный этап — это распиловка блоков на плиты заданной толщины с помощью специального оборудования, включая:

- Штрипсовые станки — традиционные многодисковые машины для резки

- Многоканатные станки — самая современная и эффективная технология резки

- Многодисковые станки для резки блоков — системы на основе круговых пил, обычно применяемые для гранита

В процессе точной резки обязательно используется система непрерывного водяного охлаждения — она не только предотвращает перегрев оборудования, но и смывает отходы резки, продлевая срок службы инструмента. Среди всех технологий многоканатные станки считаются самым передовым решением для резки мрамора и обладают рядом преимуществ:

- Возможность резки больших размеров и тонких плит

- Высокая гладкость поверхности, снижающая требования к последующей полировке

- Более чем на 20% повышается выход материала

Финишная обработка поверхности

После распиловки мраморные плиты поступают на этап обработки поверхности, который выполняется автоматическими полировальными машинами для камня. Такое оборудование, как автоматическая полировальная машина для плит, использует алмазные абразивы на быстро вращающихся головках, постепенно превращая грубую поверхность в гладкий и блестящий продукт. По мере движения полировальной головки по поверхности камня по заданной программе природная текстура и цвет мрамора постепенно раскрываются и подчеркиваются.

Алмазные абразивы имеют чрезвычайно широкий спектр применения и эффективно полируют различные материалы: керамику, мрамор, терраццо, кварц, известняк, травертин и даже очень твердый гранит. Твердость и точность резки промышленных алмазов делают их идеальным инструментом для обработки любых каменных поверхностей.

По способу обработки традиционные и современные методы сильно различаются. Небольшие или традиционные мастерские обычно используют ручные полировальные машины для камня, которыми управляют опытные мастера, а на передовых европейских предприятиях применяют полностью автоматические полировальные линии или сложные системы с ЧПУ, что значительно снижает долю ручного труда. Оба подхода имеют свои преимущества: традиционные методы подходят для индивидуальных работ, а автоматизация обеспечивает стабильное высокое качество при массовом производстве.

Финальная резка и индивидуализация

Заключительный этап обработки мрамора — это резка и индивидуализация полированных плит по требованиям заказчика. В зависимости от объема производства и требуемой точности на заводах используют:

Специализированная обработка изделий сложной формы

Помимо стандартных плит и столешниц, мраморная индустрия производит и сложные трехмерные изделия, требующие особых технологий резки. К ним относятся:

- Монументальные скульптуры и памятники

- 3D-художественные изделия со сложной геометрией

- Мебель по индивидуальному заказу: столы, стулья и др.

- Архитектурные элементы со сложными изгибами и углами

Для таких задач оптимальным решением стала технология канатных станков с ЧПУ. В отличие от традиционных методов, канатные станки с ЧПУ сочетают точность компьютерного управления с гибкостью алмазной резки. Эта технология позволяет создавать сложные трехмерные формы с высокой точностью и минимальными отходами материала.

Как показано в кейсе DINOSAW по резке памятников, канатные станки с ЧПУ произвели революцию в производительности крупных каменных проектов. Технология позволяет производителям создавать сложные формы с беспрецедентной эффективностью и точностью, что особенно важно для памятников высокой ценности, где качество материала и точность исполнения критичны.

Системы DINOSAW с ЧПУ специально решают задачи отрасли благодаря ряду инноваций:

- Интуитивно понятный интерфейс, не требующий специальных знаний программирования

- Упрощенная настройка параметров для быстрой конфигурации операций резки

- Встроенная библиотека шаблонов для типовых форм и дизайнов

- Прямая загрузка CAD-чертежей для бесшовного перехода от проектирования к производству

Эти функции значительно сокращают время обучения и настройки, позволяя даже небольшим мастерским предлагать изделия сложной формы без крупных затрат на подготовку персонала. Точность резки с ЧПУ также снижает потери материала — что особенно важно при работе с дорогими сортами мрамора, где стоимость сырья составляет значительную часть цены готового изделия.

- Ручные станки для резки камня — обеспечивают вертикальную резку и снятие фаски, являются экономичным решением для небольших производств

- Мостовые станки с ЧПУ — идеальны для задач с высокими требованиями к качеству, резки по кривой, сверления, производства премиальных столешниц и бесшовных вырезов под мойки

Финальная резка выполняется алмазными дисками, способными точно обрабатывать поверхность мрамора по заданному проекту. На этом этапе грубый блок, извлеченный из горы, превращается в готовое изделие с точными размерами и гладкой поверхностью, подходящее для элитных жилых, коммерческих или монументальных объектов.

Обзор мировой индустрии мрамора

Мировая индустрия мрамора охватывает Европу, Азию и Америку. Знаменитые карьеры Каррары в Италии в 1980-х годах обеспечивали 30% мирового производства. Сегодня доли распределились иначе: Италия и Китай — по 16%, Испания — 9%, Индия — 8%.

Турция вышла в лидеры по экспорту, заняв 42% мирового рынка в 2018 году, за ней следуют Италия (18%) и Греция (10%). Такое географическое разнообразие обеспечивает широкий выбор мрамора для архитектурных и дизайнерских задач по всему миру.

Свойства и применение мрамора

Мрамор образуется при метаморфизме известняка или доломита под воздействием высоких температуры и давления в течение миллионов лет. В Китае он получил название по региону Дали в провинции Юньнань. Состоит примерно на 50% из карбоната кальция, поэтому подвержен воздействию кислот, что ограничивает применение большинства сортов в помещениях (за исключением низкоимпульсных, таких как Han White Jade и Anyi Star, пригодных для улицы).

Мрамор бывает самых разных цветов, помимо чисто белого (часто называемого «Han White Jade»), встречаются Dandong Green, Tieling Red, Hanghui и другие. Такая универсальность позволяет использовать мрамор для:

- Элементов интерьера: напольная плитка, декоративные стены, подоконники, пороги, умывальники, кофейные столики, обеденные поверхности

- Монументальных сооружений: мемориалы, памятные башни, статуи, отели и мечети

Заключение: будущее обработки мрамора

Эволюция добычи мрамора от примитивных методов до современных интегрированных технологий — это значительный прогресс в рациональном использовании ресурсов. Современная обработка мрамора сочетает традиционные знания и передовые методы, чтобы соответствовать растущим требованиям к эффективности, устойчивости и качеству.

Лидеры отрасли, такие как DINOSAW, двигают инновации с помощью многоканатных станков, повышая выход материала и снижая воздействие на окружающую среду. Эти достижения позволяют этому древнему материалу соответствовать современным стандартам и требованиям устойчивого развития.

Для владельцев карьеров, переработчиков и дистрибьюторов внедрение современных технологий — необходимость, ведь качество оборудования напрямую определяет качество продукции и эффективность производства.

Если вы работаете в сфере добычи или обработки мрамора и хотите повысить производительность оборудования, команда DINOSAW предлагает профессиональные машины, специально разработанные для индустрии натурального камня. От многоканатных станков, увеличивающих выход на 20%, до современных полировальных систем для идеальной поверхности — мы предоставляем комплексные решения, адаптированные под ваши задачи. Пожалуйста, свяжитесь с DINOSAW и узнайте, как наши технологии могут повысить вашу эффективность и качество продукции.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский