Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Découvrez des solutions pratiques pour optimiser la production de marbre, de la carrière au produit fini, à destination des professionnels du secteur.

Introduction à l'extraction du marbre

Le marbre, une roche métamorphique formée à partir du calcaire sous haute température et pression, est extrait des montagnes puis transformé en matériaux de construction de luxe. Ce guide vous apportera une connaissance complète sur :

- Le processus complet d'extraction du marbre – de l'exploration de la carrière à l'extraction des blocs

- Les machines et outils spécialisés utilisés à chaque étape, y compris le marteau fond de trou, les fils diamantés, les haveuses à chaîne, les multifils, les machines à polir la pierre et d'autres machines pour la pierre

- Les techniques de transformation pour créer divers produits en marbre – dalles, plans de travail, lavabos et pièces sur mesure

- Des perspectives sectorielles et des innovations technologiques qui optimisent la qualité et l'efficacité de la production

Contactez DINOSAW pour concevoir un plan pour votre carrière de marbre dès maintenant

Exploration et préparation de la carrière

La première étape de l'extraction du marbre consiste à localiser les veines de marbre de valeur dans les zones montagneuses. Cela nécessite une expertise géologique spécialisée et des techniques d'exploration appropriées.

Préparation du site

Contrairement à d'autres opérations minières, l'extraction du marbre évite le dynamitage afin de préserver l'intégrité de la pierre. À la place, des excavatrices retirent soigneusement les couches superficielles d'arbres, de sol et de roche altérée pour protéger le dépôt de marbre sous-jacent.

Carottage avec marteaux fond de trou

Avant de lancer une exploitation à grande échelle, les géologues utilisent des marteaux fond de trou (DTH) pour extraire des carottes à différents endroits de la montagne. Ces échantillons fournissent des informations essentielles sur la qualité du marbre, l'homogénéité des couleurs, les fractures internes et la viabilité commerciale. En analysant les carottes issues de plusieurs emplacements, les responsables de la carrière peuvent identifier les points d'extraction optimaux, minimisant ainsi les déchets et maximisant le rendement de matériaux de haute qualité.

Création de plateformes de travail

Après avoir dégagé le corps du marbre, les ouvriers créent des plateformes en gradins (environ 6 mètres de large et 5 à 10 mètres de haut) conçues pour accueillir les équipements lourds d'extraction et offrir un espace opérationnel suffisant.

Ces plateformes en terrasse permettent à plusieurs équipes de travailler simultanément à différents niveaux, augmentant ainsi considérablement la productivité de la carrière.

Le processus d'extraction du marbre

Vue d'ensemble de la stratégie d'extraction

L'objectif principal de l'extraction du marbre est de retirer de grands blocs intacts qui conservent leur intégrité structurelle tout au long du processus. Cela s'obtient grâce à une approche systématique comprenant des forages stratégiques, des découpes précises avec des équipements spécialisés, et des techniques de séparation soigneuses des blocs. L'ensemble du processus vise à maximiser la valeur du matériau extrait tout en assurant la sécurité et l'efficacité des opérations.

Forage préalable à l'extraction

Avant de commencer l'extraction proprement dite, les techniciens doivent percer des trous précisément positionnés qui guideront la découpe. À l'aide de machines de forage spécialisées et d'équipements DTH (marteau fond de trou), trois trous stratégiques sont réalisés : deux horizontaux et un vertical, se croisant à exactement 90 degrés. Cette configuration géométrique précise est essentielle pour l'opération de découpe suivante.

Technologie du fil diamanté

Ces trous précisément positionnés servent principalement à installer le système à fil diamanté. Bien que le fil diamanté paraisse fin, sa surface est incrustée de particules de diamant industriel, la substance naturelle la plus dure sur Terre. Tiré à travers un système de transmission mécanique, le fil peut découper avec précision les corps rocheux de marbre dur par abrasion continue, assurant une coupe efficace avec un minimum de vibrations et de bruit.

Fonctionnement de la machine à fil diamanté

La machine à fil diamanté est l'équipement central de l'extraction moderne du marbre, composée de trois principaux éléments fonctionnels travaillant ensemble pour garantir la précision et l'efficacité de la coupe :

- Un mécanisme d'entraînement qui assure la rotation de la roue principale du fil

- Un mécanisme de déplacement permettant à la roue principale de se déplacer d'avant en arrière sur des rails de travail, maintenant la tension adéquate du fil diamanté pendant la coupe

- Un système de contrôle gérant la vitesse de rotation et la tension du fil

Après avoir enfilé avec succès le fil diamanté à travers les trous pré-percés (une opération nécessitant habileté et patience), les techniciens installent la machine à fil diamanté sur des rails parallèles aux trous horizontaux. L'installation comprend des mesures horizontales précises, le raccordement du fil diamanté à la machine et la mise en place d'un système de refroidissement par eau pour éviter la surchauffe pendant la coupe. Une fois activé, le fil diamanté tourne à grande vitesse sous contrôle de la machine, séparant progressivement le marbre du massif rocheux par abrasion. Tout au long du processus de coupe, la position du système de refroidissement doit être ajustée en permanence pour garantir un refroidissement adéquat de la zone de coupe.

Techniques de coupe combinée

Dans l'extraction de marbre à gradins élevés (faces verticales importantes), les techniciens professionnels combinent généralement l'utilisation de haveuses à chaîne et de fils diamantés pour une efficacité optimale. Cette technique de coupe combinée suit généralement la séquence suivante :

- Les haveuses à chaîne séparent le bloc long des points de connexion les plus difficiles

- Les fils diamantés découpent les deux autres côtés restants

- Après le basculement du bloc, la découpe et la mise en forme peuvent être finalisées avec l'un ou l'autre des outils

Extraction et manutention des blocs

Détachement des blocs de marbre

Selon les conditions de la carrière et la demande du marché, les blocs de marbre extraits varient considérablement en taille, de 10 à 2 700 tonnes. Sachant que le marbre a une densité d'environ 2,7 g/cm³, un bloc de 1 000 mètres cubes peut peser jusqu'à 2 700 tonnes, représentant un volume extrêmement massif.

Le facteur le plus critique dans l'extraction du marbre est de préserver l'intégrité du bloc. Un grand bloc intact a une forte valeur commerciale, tandis que des fragments peuvent à peine couvrir les coûts d'extraction. Pour cela, les carrières utilisent des techniques et équipements de coupe spécialisés. De grandes haveuses à bras équipées de dents diamantées peuvent découper un passage de 3 mètres en une heure, tandis que les fils diamantés traitent les zones difficiles d'accès. La précision des opérations de coupe et la qualité des équipements influencent directement la rentabilité de l'extraction de la pierre.

Considérations de sécurité

L'utilisation de la technologie du fil diamanté n'est pas sans risques. Si le fil, en fonctionnement à grande vitesse, se rompt soudainement, il peut devenir un objet dangereux semblable à un fouet, susceptible de blesser gravement le personnel à proximité. C'est pourquoi les opérateurs expérimentés maintiennent toujours une distance de sécurité et respectent strictement les procédures. Dans l'industrie de l'extraction du marbre, la sensibilisation à la sécurité et le respect des normes sont essentiels.

Techniques de retrait des blocs

Lorsque le bloc de marbre a été libéré sur trois côtés, il doit être complètement séparé et déplacé en toute sécurité. Cette opération de précision nécessite la coordination de deux chargeuses modifiées spécialisées : l'une équipée d'un crochet, l'autre d'un godet large (fonctionnant comme un grand chariot élévateur). Ces deux équipements doivent parfaitement synchroniser leurs mouvements pour déplacer progressivement des blocs de plusieurs centaines de tonnes. L'opération exige une grande précision technique et une coordination entre les machines.

Pour éviter que le bloc de marbre ne se brise lors de la chute (ce qui transformerait un actif précieux en déchet), les techniciens préparent la zone de réception avec des matériaux d'amortissement comme de la terre ou des gravats. Idéalement, on souhaiterait contrôler la descente lente d'un bloc aussi massif, mais soutenir la chute de centaines de tonnes reste un défi technique extrême. Même avec les équipements les plus avancés, chaque basculement de bloc demeure un moment critique qui détermine sa valeur marchande.

Chaque bloc basculé a un destin différent : les blocs intacts représentent un profit considérable, tandis que les blocs fracturés voient leur valeur fortement réduite. Cette différence dépend généralement de failles invisibles ou de points de tension dans la structure interne du marbre, qui ne se révèlent qu'au moment du basculement. C'est pourquoi les carrières améliorent sans cesse leurs techniques pour minimiser les pertes lors de l'extraction.

Efficacité de la carrière

Les avantages de la conception en plateformes en gradins sont particulièrement évidents dans les carrières très actives. Grâce à cette structure tridimensionnelle, plusieurs équipes d'extraction peuvent travailler simultanément à différents niveaux, ce qui améliore grandement l'utilisation de l'espace et l'efficacité de la production. Par rapport à une exploitation sur un seul niveau, cette méthode accélère considérablement la vitesse d'extraction et maximise le rendement de la carrière.

Transport des blocs

Après le basculement d'un bloc, de puissantes excavatrices dégagent les gravats et la terre environnants pour préparer le transport. Des chargeuses spécialisées soulèvent et déplacent ces énormes blocs – une opération nécessitant de fréquents ajustements de position en raison du poids extrême des blocs. Les passages étroits creusés dans la montagne exigent des compétences de conduite exceptionnelles, les véhicules suiveurs devant souvent reculer sur de longues distances pour laisser passer. Toute erreur de manœuvre pourrait endommager l'équipement ou provoquer la chute du bloc sur la pente.

Les chargeuses sur pneus transportent ces blocs de marbre vers des aires de stockage au sol pour le tri et l'évaluation. Il ne s'agit pas de chargeuses de chantier ordinaires mais d'équipements spécialisés nécessitant une grande maîtrise. Une caractéristique notable est la grille métallique de protection entourant les pneus, utilisée pour éviter que des éclats de pierre ne les crèvent. Sans cette protection, les crevaisons fréquentes nuiraient gravement à l'efficacité de la carrière.

Technologie de transformation du marbre

Flux de traitement et types de produits

Le parcours du bloc brut au produit fini suit une séquence systématique d'étapes de transformation. Après une première évaluation de qualité à la carrière, les blocs sont transportés vers les ateliers où ils sont transformés en divers produits commerciaux :

- Dalles grand format pour sols, murs et applications décoratives

- Plans de travail pour cuisines et salles de bain avec finitions de chant précises

- Lavabos intégrés avec raccords sans joint aux surfaces environnantes

- Formes sur mesure et articles spéciaux pour éléments architecturaux

Chaque type de produit nécessite des machines et techniques de transformation spécifiques, avec des contrôles qualité mis en place tout au long du processus pour garantir des résultats constants conformes aux exigences des clients.

Traitement initial des blocs

Sur le parc de base de la carrière, des évaluateurs professionnels inspectent chaque bloc brut afin de déterminer sa qualité et son champ d'application. Des fils diamantés portatifs sont utilisés pour façonner les blocs afin d'optimiser leur valeur commerciale. Ensuite, les blocs sont classés selon leur qualité, leurs caractéristiques de couleur et leurs dimensions, puis chargés sur des camions spécialisés pour être transportés vers les usines de transformation. Cette étape de pré-classification est cruciale : des évaluateurs expérimentés peuvent identifier les blocs à forte valeur ajoutée grâce à des textures ou qualités particulières.

Technologie de découpe des dalles

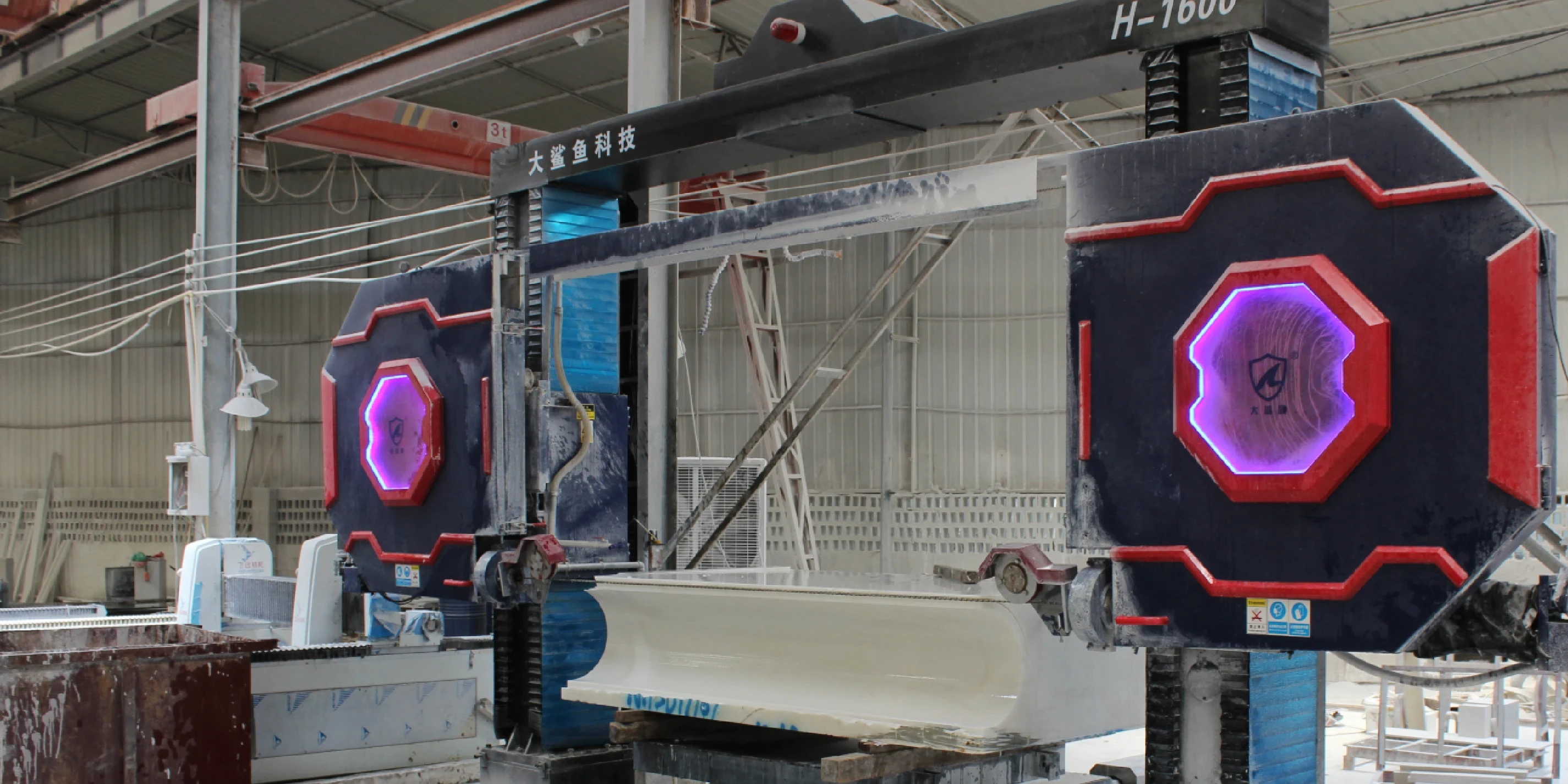

À l'atelier, les blocs de marbre bruts entament leur transformation en matériaux de construction raffinés. La première grande étape consiste à utiliser des équipements spécialisés pour débiter les blocs en dalles d'épaisseur spécifique, généralement à l'aide de :

- Châssis multilames – machines traditionnelles de découpe multi-lames

- multifils – la technologie de découpe la plus avancée et efficace

- machines de découpe de blocs multi-lames – systèmes de découpe à disque, généralement pour le granit

Lors de la découpe de précision, un système de refroidissement par eau continu est essentiel – il prévient la surchauffe des équipements, évacue les débris de coupe et prolonge la durée de vie des outils. Parmi ces technologies, les multifils représentent l'état de l'art actuel pour la découpe du marbre, offrant plusieurs avantages majeurs :

- Capacité à découper de plus grandes dimensions et des dalles plus fines

- Une surface supérieurement lisse, réduisant les besoins de polissage ultérieur

- Plus de 20 % d'amélioration du rendement matière

Procédés de finition de surface

Après la découpe, les dalles de marbre passent à la phase de finition de surface, réalisée par des machines à polir la pierre automatiques. Ce type d'équipement, tel que la machine à polir les dalles automatique, utilise des abrasifs diamantés montés sur des têtes rotatives à grande vitesse pour transformer progressivement la surface brute en un produit lisse et brillant. Au fur et à mesure que la tête de polissage parcourt la surface selon un programme défini, la texture et la couleur naturelles du marbre sont révélées et mises en valeur.

Les abrasifs diamantés ont un champ d'application extrêmement large et peuvent polir efficacement divers matériaux, y compris la céramique, le marbre, le terrazzo, le quartz, le calcaire, le travertin et même le granit très dur. La dureté et la précision de coupe du diamant industriel en font des outils idéaux pour le traitement de toutes les surfaces en pierre.

En termes de méthodes, les approches traditionnelles et modernes forment un contraste marqué. Les petits ateliers ou ateliers traditionnels s'appuient généralement sur des machines à polir manuelles opérées par des techniciens expérimentés, tandis que les usines européennes avancées utilisent des équipements de polissage automatique ou des systèmes CNC sophistiqués, réduisant considérablement l'intervention humaine. Les deux méthodes ont leurs avantages : les méthodes traditionnelles conviennent au travail sur mesure, tandis que les systèmes automatisés assurent une qualité constante en production de masse.

Découpe finale et personnalisation

La dernière étape du traitement du marbre consiste à découper et personnaliser les dalles polies selon les exigences du client. Selon l'échelle de production et le niveau de précision requis, les ateliers choisissent d'utiliser :

Traitement spécialisé pour produits de forme complexe

Au-delà des dalles et plans de travail standards, l'industrie du marbre réalise aussi des produits tridimensionnels complexes nécessitant des technologies de découpe spécialisées. Ces pièces sur mesure incluent :

- Sculptures monumentales et structures commémoratives

- Créations artistiques 3D aux géométries complexes

- Meubles sur mesure comme tables et chaises

- Éléments architecturaux aux courbes et angles complexes

Pour ces applications exigeantes, la technologie châssis monofil CNC s'impose comme la solution optimale. Contrairement aux méthodes traditionnelles, les châssis monofil CNC allient la précision du mouvement piloté par ordinateur à la flexibilité de la découpe au fil diamanté. Cette technologie excelle dans la réalisation de formes 3D complexes tout en maintenant une précision exceptionnelle et en minimisant les pertes de matière.

Comme documenté dans l'étude de cas de DINOSAW sur la découpe de monuments, les châssis monofil CNC ont révolutionné la productivité des projets de grande envergure. La technologie permet aux fabricants de produire des formes complexes avec une efficacité et une précision inédites, particulièrement crucial pour les structures commémoratives de grande valeur où la qualité du matériau et l'intégrité du design sont primordiales.

Les systèmes CNC fil diamanté DINOSAW répondent spécifiquement aux défis du secteur grâce à plusieurs innovations clés :

- Interface conviviale éliminant le besoin de compétences en programmation spécialisées

- Paramétrage simplifié permettant aux opérateurs de configurer rapidement les opérations de coupe

- Bibliothèque de modèles intégrée pour les formes et designs personnalisés courants

- Importation directe de dessins CAD pour une transition fluide du design à la production

Ces fonctionnalités réduisent significativement la courbe d'apprentissage et le temps de configuration, permettant même aux petits ateliers de proposer des produits sur mesure sans investissement important en formation. La précision de la découpe CNC réduit également les pertes de matière – un facteur critique pour les marbres de grande valeur où le coût du matériau représente une part importante du prix final.

- Machines de découpe manuelle – offrant des capacités de coupe verticale et de chanfreinage, elles représentent une solution économique pour les petites structures

- débiteuses à pont – pour les opérations nécessitant des standards de qualité élevés, des découpes courbes, du perçage, la production de plans de travail haut de gamme ou des découpes de lavabos sans joint, les CNC à pont sont idéales

La découpe finale utilise des lames diamantées capables de couper précisément les surfaces de marbre selon les exigences du design. À ce stade, le bloc brut extrait de la montagne est transformé en un produit fini aux dimensions précises et à la surface lisse, adapté aux résidences de luxe, bâtiments commerciaux haut de gamme ou structures monumentales.

Panorama mondial de l'industrie du marbre

L'industrie mondiale du marbre s'étend sur l'Europe, l'Asie et les Amériques. Les célèbres carrières de Carrare en Italie dominaient historiquement avec 30 % de la production mondiale dans les années 1980. Aujourd'hui, la part de marché a évolué avec l'Italie et la Chine à 16 % chacune, suivies par l'Espagne (9 %) et l'Inde (8 %).

La Turquie est devenue un leader à l'export, représentant 42 % du commerce mondial en 2018, devant l'Italie (18 %) et la Grèce (10 %). Cette diversité géographique garantit une grande variété de marbres pour répondre aux besoins architecturaux et design du monde entier.

Propriétés et applications du marbre

Le marbre se forme lorsque le calcaire ou la dolomite subit un métamorphisme à haute température et pression sur des millions d'années. En Chine, il tire son nom de la région de Dali dans la province du Yunnan. Composé d'environ 50 % de carbonate de calcium, le marbre est sensible aux attaques acides, ce qui limite la plupart des variétés à un usage intérieur, à l'exception de types à faible impureté comme le Han White Jade et Anyi Star, capables de résister aux conditions extérieures.

Le marbre se décline en de nombreuses couleurs au-delà du blanc pur (souvent appelé « Han White Jade »), notamment Dandong Green, Tieling Red et Hanghui. Cette polyvalence rend le marbre adapté à :

- Éléments de design intérieur : carreaux de sol, murs décoratifs, appuis de fenêtre, seuils, lavabos, tables basses et surfaces de salle à manger

- Structures monumentales : mémoriaux, tours commémoratives, statues, hôtels et mosquées

Conclusion : l'avenir du traitement du marbre

L'évolution de l'extraction du marbre, des méthodes primitives aux technologies intégrées actuelles, représente un progrès majeur dans l'utilisation des ressources. Le traitement moderne du marbre combine savoir-faire traditionnel et techniques avancées pour répondre à la demande croissante d'efficacité, de durabilité et de qualité.

Des leaders du secteur comme DINOSAW stimulent l'innovation grâce à des technologies telles que les multifils, améliorant le rendement matière tout en réduisant l'impact environnemental. Ces avancées garantissent que ce matériau ancestral continue de répondre aux besoins contemporains et aux normes de durabilité.

Pour les exploitants de carrières, transformateurs et distributeurs, adopter les dernières technologies est essentiel, la qualité des équipements déterminant directement la qualité des produits et l'efficacité de la production.

Si vous travaillez dans l'extraction ou la transformation du marbre et souhaitez améliorer les performances de vos équipements, l'équipe DINOSAW propose des machines professionnelles spécialement conçues pour l'industrie de la pierre naturelle. Des multifils capables d'augmenter le rendement de 20 % aux systèmes de polissage avancés offrant des surfaces parfaites, nous proposons des solutions complètes adaptées à vos besoins opérationnels spécifiques. Veuillez contacter DINOSAW pour découvrir comment notre technologie peut améliorer votre efficacité de production et la qualité de vos produits.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский