Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Entdecken Sie praxisnahe Lösungen zur Optimierung der Marmorproduktion – von der Gewinnung im Steinbruch bis zum Endprodukt – für Branchenprofis.

Einführung in den Marmorabbau

Marmor, ein metamorphes Gestein, das aus Kalkstein unter hohem Druck und hoher Temperatur entsteht, wird aus Gebirgen gewonnen und zu luxuriösen Baumaterialien verarbeitet. Dieser Leitfaden vermittelt Ihnen umfassendes Wissen zu:

- Dem vollständigen Marmorabbau-Prozess – von der Steinbrucherkundung bis zur Blockentnahme

- Spezialmaschinen und Werkzeugen in jeder Phase, darunter Tieflochhammer, Diamantseilsägen, Schrämmsägen, Mehrdrahtsägen, Steinpoliermaschinen und weitere Steinmaschinen

- Verfahren zur Herstellung verschiedener Marmorprodukte – Platten, Arbeitsplatten, Waschbecken und Sonderanfertigungen

- Branchenkenntnisse und technologische Innovationen zur Optimierung von Produktionsqualität und Effizienz

Fragen Sie DINOSAW an, um einen Plan für Ihren Marmorsteinbruch zu entwerfen

Erkundung und Steinbruchvorbereitung

Der erste Schritt beim Marmorabbau ist das Auffinden wertvoller Marmorlagerstätten in Gebirgsregionen. Dies erfordert spezialisierte geologische Kenntnisse und geeignete Erkundungstechniken.

Standortvorbereitung

Im Gegensatz zu anderen Bergbauverfahren wird beim Marmorabbau auf Sprengungen verzichtet, um die Integrität des Steins zu bewahren. Stattdessen entfernen Bagger vorsichtig die äußeren Schichten von Bäumen, Erde und verwittertem Gestein, um das darunterliegende Marmorlager zu schützen.

Kernbohrungen mit Tieflochhammer

Bevor ein Steinbruch im großen Stil betrieben wird, entnehmen Geologen mit Tieflochhammer-Kernbohrern Proben aus verschiedenen Gebirgslagen. Diese Proben liefern entscheidende Informationen über die Qualität, Farbkonsistenz, innere Brüche und wirtschaftliche Verwertbarkeit des Marmors. Durch die Analyse von Kernen aus mehreren Standorten können Steinbruchleiter die optimalen Abbaustellen bestimmen, den Abfall minimieren und den Ertrag hochwertigen Materials maximieren.

Schaffung von Arbeitsplattformen

Nach Freilegung des Marmorkörpers werden von den Arbeitern gestufte Plattformen (ca. 6 Meter breit und 5–10 Meter hoch) angelegt, die für schwere Abbaumaschinen und ausreichend Arbeitsraum ausgelegt sind.

Diese terrassenförmigen Plattformen ermöglichen es mehreren Teams, gleichzeitig auf verschiedenen Ebenen zu arbeiten und steigern so die Produktivität des Steinbruchs erheblich.

Der Marmorabbau-Prozess

Überblick über die Abbaustrategie

Das Hauptziel beim Marmorabbau ist die Gewinnung großer, intakter Blöcke, die während des gesamten Prozesses ihre strukturelle Integrität behalten. Dies wird durch ein systematisches Vorgehen erreicht, das strategische Bohrungen, präzises Schneiden mit Spezialmaschinen und sorgfältige Blocktrenntechniken umfasst. Der gesamte Prozess zielt darauf ab, den Wert des gewonnenen Materials zu maximieren und gleichzeitig Sicherheit und Effizienz zu gewährleisten.

Vorbohrungen

Vor Beginn der eigentlichen Gewinnung müssen Techniker präzise platzierte Bohrungen setzen, die den Schneidprozess steuern. Mit Spezialbohrmaschinen und Tieflochhammer-Ausrüstung werden drei strategische Löcher gebohrt: zwei horizontale und ein vertikales, die sich exakt im 90°-Winkel schneiden. Diese geometrische Präzision ist entscheidend für den anschließenden Schneidvorgang.

Diamantseilsäge-Technologie

Diese präzise platzierten Bohrungen dienen hauptsächlich zur Installation des Diamantseilsäge-Systems. Obwohl das Diamantseil dünn erscheint, ist seine Oberfläche mit industriellen Diamantpartikeln besetzt – der härtesten natürlichen Substanz der Erde. Wird das Seil durch ein mechanisches Antriebssystem gezogen, kann es harte Marmorgesteine durch kontinuierliche Abrasion präzise schneiden und ermöglicht effizientes Schneiden bei minimaler Vibration und Geräuschentwicklung.

Seilsägenbetrieb

Die Seilsäge ist das Kerngerät des modernen Marmorabbaus und besteht aus drei Hauptkomponenten, die zusammenarbeiten, um Präzision und Effizienz beim Schneiden zu gewährleisten:

- Ein Antriebssystem, das die Hauptseilrolle antreibt

- Ein Bewegungssystem, das die Hauptseilrolle entlang der Arbeitsgleise vor- und zurückbewegt und während des Schneidens die richtige Spannung im Diamantseil hält

- Ein Steuerungssystem, das die Drehzahl und Spannung des Seils regelt

Nach erfolgreichem Einfädeln des Diamantseils durch die vorgebohrten Löcher (ein Vorgang, der sowohl Geschick als auch Geduld erfordert), wird die Seilsäge auf Schienen parallel zu den horizontalen Bohrungen installiert. Die Installation umfasst präzise horizontale Vermessung, Anschluss des Diamantseils an die Maschine und Einrichtung eines Wasserkühlsystems zur Vermeidung von Überhitzung beim Schneiden. Nach dem Start läuft das Diamantseil mit hoher Geschwindigkeit unter Maschinenkontrolle und trennt den Marmor durch Abrieb allmählich vom Gebirgskörper. Während des Schneidvorgangs muss die Position des Wasserkühlsystems ständig angepasst werden, um die Schneidfläche ausreichend zu kühlen.

Kombinierte Schneidtechniken

Beim Abbau an hohen Wänden kombinieren professionelle Techniker in der Regel den Einsatz von Schrämmsägen und Diamantseilsägen, um optimale Effizienz zu erzielen. Diese kombinierte Schneidtechnik erfolgt meist in folgender Reihenfolge:

- Schrämmsägen trennen den langen Block von den schwierigsten Verbindungspunkten

- Diamantseilsägen schneiden die verbleibenden zwei Seiten

- Nach dem Umkippen des Blocks können weitere Schnitte und Formgebungen mit beiden Werkzeugen erfolgen

Blockgewinnung und -handhabung

Abtrennen von Marmorblöcken

Je nach Steinbruchbedingungen und Marktnachfrage variieren die gewonnenen Marmorblöcke stark in der Größe – von 10 bis zu 2.700 Tonnen. Da Marmor eine Dichte von etwa 2,7 g/cm³ hat, kann ein Block mit 1.000 Kubikmetern bis zu 2.700 Tonnen wiegen – ein enormer Körper.

Der wichtigste Faktor beim Marmorabbau ist die Integrität des Blocks. Ein großer, intakter Block hat hohen kommerziellen Wert, während Bruchstücke kaum die Abbaukosten decken. Dafür werden spezielle Schneidtechniken und Maschinen eingesetzt. Große Kettenarmsägen mit diamantbesetzten Zähnen können innerhalb einer Stunde einen drei Meter langen Durchgang schneiden, während Diamantseilsägen schwer zugängliche Bereiche bearbeiten. Die Präzision der Schneidarbeiten und die Qualität der Maschinen beeinflussen direkt den wirtschaftlichen Nutzen des Steinabbaus.

Sicherheitsaspekte

Der Einsatz von Diamantseilsägen birgt Risiken. Wenn das Seil bei hoher Geschwindigkeit plötzlich reißt, kann es wie eine Peitsche gefährlich werden und schwere Verletzungen bei umstehenden Personen verursachen. Daher halten erfahrene Bediener stets sicheren Abstand und befolgen strikt die Sicherheitsvorschriften. Im Marmorabbau sind Sicherheitsbewusstsein und standardisierte Abläufe unerlässlich.

Techniken zur Blockentnahme

Ist der Marmorblock auf drei Seiten freigeschnitten, muss er vollständig getrennt und sicher bewegt werden. Diese Präzisionsarbeit erfordert den Einsatz zweier spezialisierter, modifizierter Lader: einer mit Hakenmechanismus, der andere mit breiter Schaufel (ähnlich einer großen Gabelstaplerfunktion). Beide Geräte müssen ihre Bewegungen exakt koordinieren, um Blöcke von Hunderten Tonnen Gewicht schrittweise zu bewegen. Der Vorgang erfordert hohe technische Präzision und Abstimmung zwischen den Maschinen.

Um zu verhindern, dass der Marmorblock beim Aufprall zerbricht (was aus einem wertvollen Gut Abfall machen würde), legen Techniker im Landebereich Polstermaterialien wie Erde oder Schotter aus. Auch wenn man idealerweise die langsame Absenkung eines solchen Blocks steuern könnte, ist die Unterstützung des sanften Falls von Hunderten Tonnen technisch äußerst anspruchsvoll. Selbst mit modernster Ausrüstung bleibt jedes Umkippen eines Blocks ein kritischer Moment, der seinen Marktwert bestimmt.

Jeder gekippte Stein hat ein anderes Schicksal: Intakte Blöcke bedeuten erheblichen Gewinn, während gebrochene Blöcke ihren Wert deutlich verlieren. Dieser Unterschied hängt meist von unsichtbaren Bruchlinien oder Spannungspunkten in der inneren Struktur des Marmors ab, die erst beim tatsächlichen Kippen sichtbar werden. Deshalb verbessern Steinbrüche ihre Techniken und Methoden ständig, um den Steinverlust beim Abbau zu minimieren.

Effizienz im Steinbruch

Die Vorteile der gestuften Arbeitsplattformen zeigen sich besonders in stark frequentierten Steinbrüchen. Durch diese dreidimensionale Struktur können mehrere Teams gleichzeitig auf verschiedenen Ebenen arbeiten und die Raumausnutzung sowie die Produktionseffizienz erheblich steigern. Im Vergleich zu einstufigen Abläufen kann diese Methode die Abbaugeschwindigkeit deutlich erhöhen und den Steinbruchertrag maximieren.

Blocktransport

Nach dem Umkippen eines Blocks räumen leistungsstarke Bagger die umliegenden Trümmer und Erde für den Transport beiseite. Spezialisierte Lader arbeiten zusammen, um diese riesigen Blöcke zu heben und zu bewegen – ein Vorgang, der aufgrund des enormen Gewichts häufige Positionsanpassungen erfordert. Die engen, in den Berghang geschnittenen Wege verlangen außergewöhnliche Fahrkünste, wobei nachfolgende Fahrzeuge oft lange rückwärts fahren müssen, um Platz zu machen. Jeder Bedienfehler kann Maschinen beschädigen oder dazu führen, dass der Stein den Hang hinabrutscht.

Radlader transportieren die Marmorblöcke zu Lagerflächen für Sortierung und Bewertung. Es handelt sich dabei nicht um gewöhnliche Baulader, sondern um Spezialmaschinen, die eine besonders qualifizierte Bedienung erfordern. Auffällig ist das Metall-Schutzgitter um die Reifen, das verhindert, dass scharfe Steinfragmente die Reifen durchstechen. Ohne diesen Schutz würde häufiger Reifenschaden die Effizienz des Steinbruchs erheblich beeinträchtigen.

Marmorverarbeitungstechnologie

Verarbeitungsablauf und Produkttypen

Der Weg von rohen Marmorblöcken zum Endprodukt folgt einer systematischen Abfolge von Verarbeitungsschritten. Nach der ersten Qualitätsbewertung im Steinbruch werden die Blöcke zu Verarbeitungsanlagen transportiert, wo sie zu verschiedenen Handelsprodukten verarbeitet werden:

- Großformatige Platten für Böden, Wände und dekorative Anwendungen

- Arbeitsplatten für Küchen und Bäder mit präziser Kantenbearbeitung

- Integrierte Waschbecken mit nahtloser Verbindung zu angrenzenden Flächen

- Sonderformen und Spezialartikel für architektonische Elemente

Jeder Produkttyp erfordert spezielle Maschinen und Verarbeitungstechniken, wobei während des gesamten Ablaufs Qualitätskontrollen durchgeführt werden, um gleichbleibende Ergebnisse nach Kundenvorgaben zu gewährleisten.

Erste Blockbearbeitung

Im Basislager des Steinbruchs beginnen professionelle Gutachter mit der Inspektion jedes Rohblocks, um dessen Qualitätsklasse und Verwendungsbereich zu bestimmen. Tragbare Diamantseilsägen werden eingesetzt, um die Blöcke bei Bedarf zu formen und ihren kommerziellen Wert zu optimieren. Anschließend werden die Blöcke nach Qualität, Farbe und Abmessungen klassifiziert und auf spezielle Schwerlast-Lkw verladen, die sie zu den Verarbeitungsbetrieben bringen. Diese Vorabklassifizierung ist entscheidend – erfahrene Gutachter erkennen hochpreisige Blöcke mit besonderen Texturen oder Eigenschaften.

Plattenschneidetechnologie

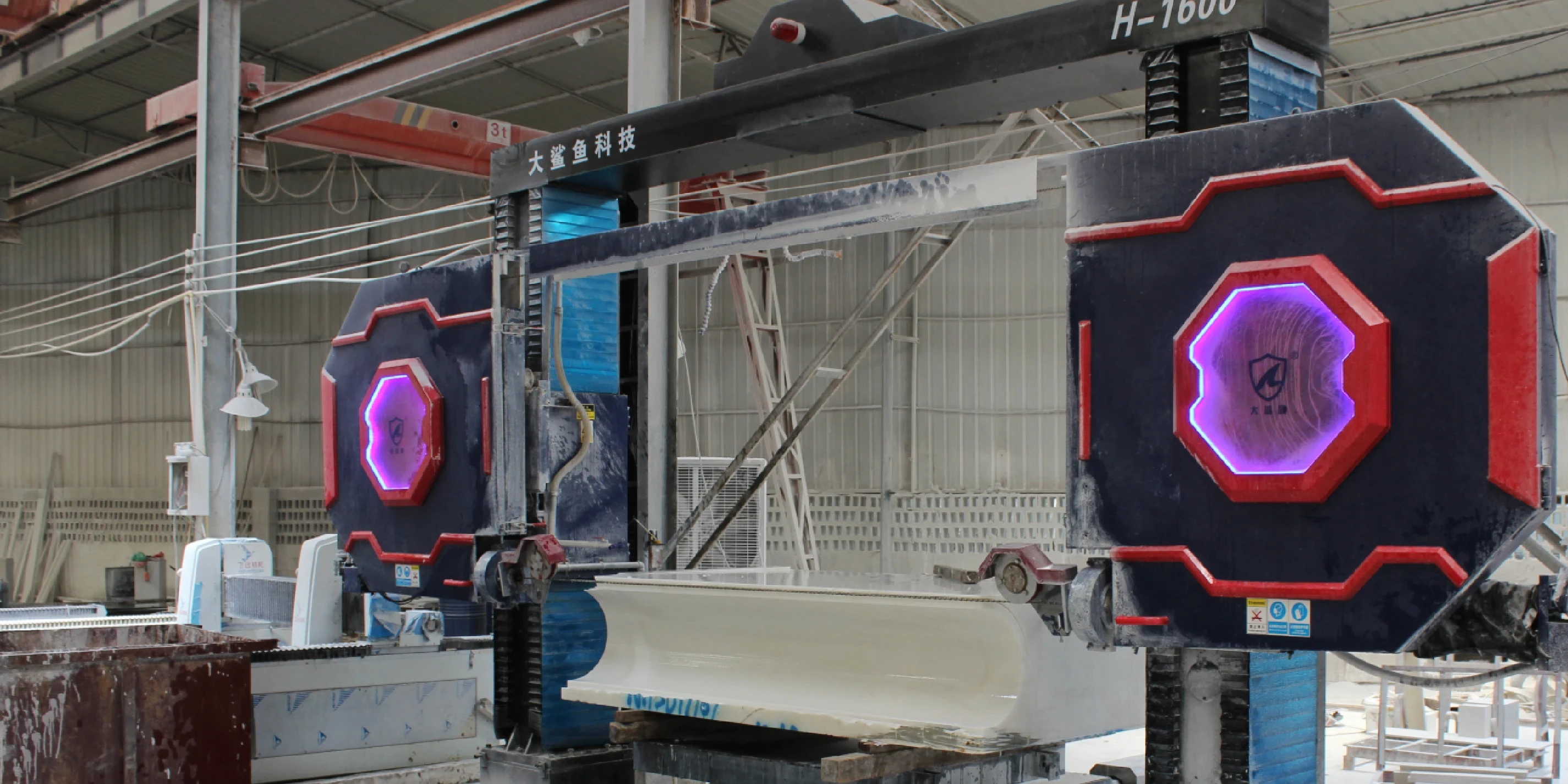

Im Verarbeitungsbetrieb beginnt die Umwandlung der Rohblöcke in hochwertige Baumaterialien. Der erste große Schritt ist das Schneiden der riesigen Blöcke in Platten mit bestimmter Dicke, wofür meist folgende Geräte eingesetzt werden:

- Mehrblattgatter – traditionelle Mehrblattschneidemaschinen

- Mehrdrahtsägen – die modernste und effizienteste Schneidetechnologie

- Mehrblattsägen für Steinblöcke – sägebasierte Schneidsysteme, meist für Granit

Beim Präzisionsschneiden ist ein kontinuierliches Wasserkühlsystem unerlässlich – es verhindert nicht nur Überhitzung der Maschinen, sondern spült auch Schneidreste weg und verlängert die Lebensdauer der Werkzeuge. Unter diesen Technologien sind Mehrdrahtsägen der aktuelle Stand der Technik im Marmorschneiden und bieten mehrere Vorteile:

- Fähigkeit, größere Formate und dünnere Platten zu schneiden

- Überlegene Oberflächenglätte, die den Polieraufwand reduziert

- Über 20 % Verbesserung der Materialausbeute

Oberflächenbearbeitung

Nach dem Schneiden gelangen die Marmorplatten in die Oberflächenbearbeitung, die von automatischen Steinpoliermaschinen durchgeführt wird. Solche Geräte, wie die automatische Plattenpoliermaschine, nutzen diamantbesetzte Schleifköpfe, die mit hoher Geschwindigkeit rotieren und die raue Schnittfläche schrittweise in ein glattes, glänzendes Endprodukt verwandeln. Während der Polierkopf nach Programm über die Steinoberfläche fährt, werden die natürliche Struktur und Farbe des Marmors zunehmend hervorgehoben.

Diamant-Schleifmittel sind äußerst vielseitig und können verschiedene Materialien effektiv polieren, darunter Keramik, Marmor, Terrazzo, Quarz, Kalkstein, Travertin und sogar sehr harten Granit. Die Härte und präzisen Schneideigenschaften von Industriediamanten machen sie zu idealen Werkzeugen für die Bearbeitung unterschiedlichster Steinoberflächen.

Traditionelle und moderne Bearbeitungsmethoden stehen dabei im starken Kontrast: Kleine oder traditionelle Werkstätten setzen meist auf manuelle Steinpoliermaschinen, die von erfahrenen Technikern bedient werden, während fortschrittliche europäische Marmorwerke vollautomatische Plattenpoliermaschinen oder ausgefeilte CNC-Systeme nutzen und so den manuellen Aufwand stark reduzieren. Beide Methoden haben ihre Vorteile – traditionelle Verfahren eignen sich für feine Einzelanfertigungen, automatisierte Systeme gewährleisten gleichbleibend hohe Qualität in der Serienfertigung.

Endschnitt und Individualisierung

Die letzte Phase der Marmorverarbeitung ist das Schneiden und Anpassen der polierten Platten nach Kundenwunsch. Je nach Produktionsumfang und Präzisionsanforderungen wählen die Verarbeitungsbetriebe:

Spezialbearbeitung für Sonderformen

Über Standardplatten und Arbeitsplatten hinaus fertigt die Marmorindustrie auch komplexe dreidimensionale Produkte, die spezielle Schneidtechnologie erfordern. Zu diesen Sonderanfertigungen zählen:

- Monumentale Skulpturen und Gedenkbauwerke

- 3D-Kunstwerke mit komplexen Geometrien

- Individuelle Möbelstücke wie Tische und Stühle

- Architektonische Elemente mit komplexen Kurven und Winkeln

Für diese anspruchsvollen Anwendungen hat sich die CNC-Diamant Konturenseilsäge-Technologie als optimale Lösung etabliert. Im Gegensatz zu herkömmlichen Schneidverfahren vereinen CNC-Seilsägen die Präzision computergesteuerter Bewegungen mit der Flexibilität des Diamantseilschnitts. Diese Technologie ist besonders geeignet für die Herstellung komplexer dreidimensionaler Formen bei höchster Genauigkeit und minimalem Materialverlust.

Wie in der DINOSAW-Fallstudie zur Monumentenbearbeitung dokumentiert, haben CNC-Seilsägen die Produktivität bei großformatigen Steinprojekten revolutioniert. Die Technologie ermöglicht die Herstellung komplexer Formen mit bisher unerreichter Effizienz und Präzision – besonders wichtig für hochwertige Gedenkbauwerke, bei denen Materialqualität und Designintegrität entscheidend sind.

Die DINOSAW CNC-Diamant Konturenseilsägen bieten branchenspezifische Lösungen durch mehrere Innovationen:

- Benutzerfreundliche Oberfläche, die keine speziellen Programmierkenntnisse erfordert

- Vereinfachte Parametereinstellungen für schnelle Konfiguration der Schneidvorgänge

- Integrierte Vorlagenbibliothek für gängige Sonderformen und Designs

- Direkter CAD-Import für nahtlosen Übergang von der Konstruktion zur Produktion

Diese Funktionen verkürzen die Einarbeitungszeit und den Einrichtungsaufwand erheblich, sodass auch kleinere Werkstätten Sonderformen anbieten können, ohne in umfangreiche Schulungen investieren zu müssen. Die Präzision des CNC-Seilschnitts reduziert zudem den Materialverlust – ein entscheidender Faktor bei hochwertigen Marmorsorten, bei denen die Materialkosten einen Großteil des Endproduktwerts ausmachen.

- Manuelle Steinschneidemaschinen – bieten vertikalen Schnitt und Fasenbearbeitung, eine kostengünstige Lösung für kleinere Betriebe

- Brückensägen – für Anwendungen mit hohen Qualitätsanforderungen, Kurvenschnitt, Bohrungen, Premium-Arbeitsplatten oder nahtlose Waschbecken-Ausschnitte sind CNC-Brückensägen die ideale Lösung

Beim Endschnitt werden Diamantsägeblätter eingesetzt, die Marmoroberflächen präzise nach Designvorgaben schneiden. An diesem Punkt ist der Rohblock aus dem Gebirge zu einem fertigen Produkt mit exakten Maßen und glatten Oberflächen geworden – geeignet für Luxuswohnungen, hochwertige Gewerbebauten oder monumentale Architektur.

Überblick über die globale Marmorindustrie

Die weltweite Marmorindustrie erstreckt sich über Europa, Asien und Amerika. Italiens berühmte Carrara-Steinbrüche dominierten in den 1980er Jahren mit 30 % der Weltproduktion. Heute liegt der Marktanteil bei Italien und China jeweils bei 16 %, gefolgt von Spanien (9 %) und Indien (8 %).

Die Türkei hat sich als führender Exporteur etabliert und kontrollierte 2018 rund 42 % des weltweiten Exporthandels, gefolgt von Italien (18 %) und Griechenland (10 %). Diese geografische Vielfalt gewährleistet eine breite Auswahl an Marmorsorten für weltweite Architektur- und Designanforderungen.

Marmoreigenschaften und Anwendungen

Marmor entsteht, wenn Kalkstein oder Dolomit über Millionen Jahre unter hohem Druck und hoher Temperatur metamorphisiert. In China ist er nach der Region Dali in der Provinz Yunnan benannt. Marmor besteht zu etwa 50 % aus Calciumcarbonat und ist anfällig für Säureschäden, weshalb die meisten Sorten nur im Innenbereich verwendet werden – mit Ausnahme von reinen Typen wie Han White Jade und Anyi Star, die auch im Außenbereich eingesetzt werden können.

Marmor gibt es in vielen Farben, nicht nur in reinem Weiß (oft "Han White Jade" genannt), sondern auch Dandong-Grün, Tieling-Rot und Hanghui. Diese Vielseitigkeit macht Marmor geeignet für:

- Elemente der Innenarchitektur: Bodenfliesen, Akzentwände, Fensterbänke, Schwellen, Waschbecken, Couchtische und Esstische

- Monumentale Bauwerke: Denkmäler, Gedenktürme, Statuen, Hotels und Moscheen

Fazit: Die Zukunft der Marmorverarbeitung

Die Entwicklung des Marmorabbaus von primitiven Methoden bis zu den heutigen integrierten Technologien zeigt große Fortschritte in der Ressourcennutzung. Moderne Marmorverarbeitung vereint traditionelles Wissen mit fortschrittlichen Techniken, um den steigenden Anforderungen an Effizienz, Nachhaltigkeit und Qualität gerecht zu werden.

Branchenführer wie DINOSAW treiben Innovationen voran – etwa mit Mehrdrahtsägen, die die Materialausbeute steigern und die Umweltbelastung senken. Diese Fortschritte sorgen dafür, dass dieses uralte Material auch modernen Anforderungen und Nachhaltigkeitsstandards gerecht wird.

Für Steinbruchbetreiber, Verarbeiter und Händler ist die Einführung neuester Technologien entscheidend, denn die Qualität der Maschinen bestimmt direkt die Produktqualität und Produktionsleistung.

Wenn Sie im Marmorabbau oder der Verarbeitung tätig sind und Ihre Anlagenleistung steigern möchten, bietet das DINOSAW-Team professionelle Maschinen speziell für die Natursteinindustrie. Von Mehrdrahtsägen, die den Ertrag um 20 % erhöhen, bis zu fortschrittlichen Poliersystemen für perfekte Oberflächen – wir bieten umfassende Lösungen, individuell auf Ihre Anforderungen abgestimmt. Kontaktieren Sie DINOSAW, um zu erfahren, wie unsere Technologie Ihre Produktionseffizienz und Produktqualität verbessert.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский