Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Automatisierte Anleitung zur Herstellung von Steinkugeln mit einer CNC-Diamant Konturenseilsäge. Schritt-für-Schritt Produktionsprozess für Kugelbrunnen, Steinpoller und dekorative Kugeln.

▶

▶Perfekte Steinkugeln herstellen mit der CNC-Diamant Konturenseilsäge

Benötigen Sie perfekt runde Steinkugeln in nur 30–40 Minuten? Die CNC-Diamant Konturenseilsäge verwandelt ein traditionell arbeitsintensives Handwerk in einen präzisen, effizienten Prozess. Dieser Leitfaden zeigt Ihnen genau, wie die automatisierte Produktion von Steinkugeln konsistente, hochwertige Ergebnisse für verschiedenste Materialien liefert – von Granit und Marmor bis Jade und Kristall.

Fordern Sie jetzt ein Angebot für eine CNC-Diamant Konturenseilsäge für Ihre Steinverarbeitung an

Moderner Produktionsprozess für Steinkugeln

Der automatisierte Herstellungsprozess eliminiert die Unbeständigkeit und körperlichen Anforderungen der traditionellen Handarbeit. Dank präziser CNC-Technologie werden aus ehemals wochenlangen Arbeiten nun drei optimierte Schritte für eine effiziente Herstellung von Brunnenkugeln und Pollerkugeln:

- Material vorbereiten – Verwenden Sie quadratische Steinblöcke in passender Größe, die den Anforderungen Ihres Projekts entsprechen.

- Kugeln formen – Mit einer speziellen CNC-Diamant Konturenseilsäge wird der Steinblock durch automatisierte Prozesse in eine perfekte Kugel verwandelt.

- Oberfläche polieren – Erzielen Sie das gewünschte Finish mit automatischen Poliermaschinen für Steinkugeln oder spezialisierten Robotersystemen und erhalten Sie gleichbleibende Qualität für alle Materialien.

Vor Beginn der Produktion ist die Auswahl der richtigen Ausrüstung entscheidend für Ihre spezifischen Projektanforderungen. Die zwei wichtigsten Maschinenoptionen für die Herstellung von Steinkugeln sind:

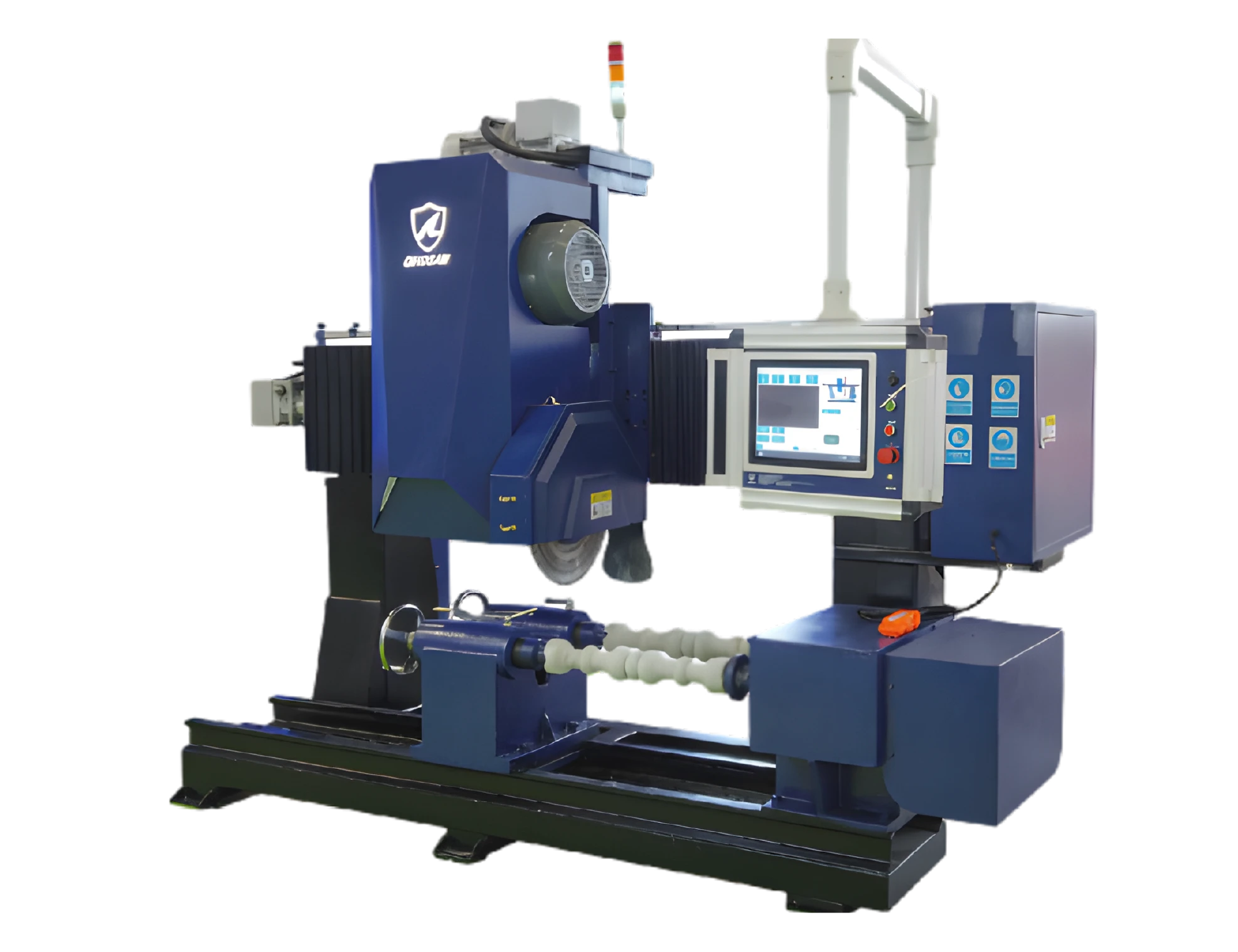

- CNC-Diamant Konturenseilsäge – Ideal für Kugeln bis 600 mm Durchmesser, bietet integriertes Schneiden und Vorschleifen in einem System. Perfekt für dekorative Kugeln, Poller und kleinere Kugelbrunnen.

- CNC-Säule Kappen- & Sockelprofiliermaschine – Für größere Kugeln bis 2000 mm Durchmesser, geeignet für monumentale Stücke und große architektonische Elemente. Erfordert die Kombination mit Poliermaschinen, um die Produktion abzuschließen.

Berücksichtigen Sie bei der Auswahl Ihrer Ausrüstung folgende Schlüsselfaktoren:

- Produktionsmenge – Für hohe Stückzahlen wählen Sie Systeme mit automatisierter Materialhandhabung

- Anwendungskonsistenz – Für architektonische Anwendungen mit mehreren identischen Teilen sorgen spezialisierte Schneidsysteme für Gleichmäßigkeit

- Prozesseffizienz – Geräte, die mit Poliersystemen kompatibel sind, ermöglichen nahtlose Produktionsübergänge

- Materialvielfalt – Adaptive Bearbeitungsfunktionen passen sich automatisch an verschiedene Steinarten und Härtegrade an

Mit der richtigen Ausrüstung können Sie nun mit dem dreistufigen Produktionsprozess beginnen. Im Folgenden werden die einzelnen Schritte dieses optimierten Prozesses im Detail erläutert:

Schritt 1: Auswahl und Vorbereitung des Materials für Steinkugeln

Bei der Herstellung von Steinkugeln ist die richtige Materialauswahl entscheidend für Ästhetik und Haltbarkeit. Beginnen Sie mit der Festlegung der spezifischen Anforderungen Ihres Projekts:

- Zweckbestimmung – Wählen Sie härtere Materialien wie Granit für Außeninstallationen, die der Witterung ausgesetzt sind, während weichere Steine wie Marmor oder Kalkstein sich gut für geschützte Innenbereiche eignen.

- Größenanforderungen – Für größere Kugeln (über 600 mm Durchmesser) stellen Sie sicher, dass Ihr Materiallieferant ausreichend große Blöcke mit minimalen natürlichen Fehlern bereitstellen kann.

- Materialprüfung – Untersuchen Sie Steinblöcke auf innere Risse, Farbgleichmäßigkeit und Materialintegrität, um unnötigen Aufwand für fehlerhafte Materialien zu vermeiden.

Für optimale Ergebnisse mit CNC-Technologie sollte Ihr Steinblock quadratisch und etwas größer als der endgültige Kugeldurchmesser sein, wobei typischerweise 10–15 % Materialabtrag beim Formen eingeplant werden. Jede Standard-Sandstein Ziegel Schneidemaschine kann diese Blöcke auf die erforderlichen Maße zuschneiden.

Moderne CNC-Steinbearbeitungstechnologie verarbeitet praktisch alle Steinarten effektiv. Von der Herstellung von Granitkugeln bis zur Produktion von Marmorkugeln können Sie verschiedenste Materialien bearbeiten, darunter: Granit, Marmor, Kalkstein, Sandstein, Basalt, Kunststein, Kristall, Jade und mehr.

Ein wesentlicher Vorteil der CNC-Bearbeitung ist die Fähigkeit, Materialien mit unterschiedlichen Härtegraden zu bearbeiten, ohne den traditionell hohen Arbeitsaufwand für härtere Steine wie Granit. Diese Vielseitigkeit ermöglicht die Materialauswahl nach Designanforderungen statt nach Bearbeitungsgrenzen.

Tipps zur Materialauswahl für die CNC-Steinkugelproduktion

- Materialintegrität prüfen – Untersuchen Sie Steinblöcke gründlich auf versteckte Risse oder Spalten, die das Endprodukt beeinträchtigen könnten

- Materialverlust berücksichtigen – Auch wenn bei der CNC-Bearbeitung weniger Abfall entsteht als bei herkömmlichen Methoden, kalkulieren Sie etwa 15–20 % Materialverlust während der Herstellung ein

- Finish-Bedarf planen – Unterschiedliche Steinarten erfordern spezielle Poliermittel und Techniken; bereiten Sie diese Ressourcen vor Produktionsbeginn vor

- Temperaturbeständigkeit – Einige Materialien wie bestimmte Marmore können empfindlich auf schnelle Temperaturwechsel beim Schneiden reagieren; sorgen Sie für eine kontrollierte Werkstattumgebung

Schritt 2: Vorbereitung des Steinmaterials und Herstellung von Rohlingen

Die Vorbereitung und Rohlingserstellung bildet die Grundlage für eine erfolgreiche Steinkugelproduktion. So gehen Sie diesen wichtigen Schritt an:

Bei der Arbeit mit CNC-Technologie befolgen Sie diese praktischen Schritte zur Materialvorbereitung:

- Vorbereitung des quadratischen Blocks – Schneiden Sie Ihren Stein in einen quadratischen Block, der etwas größer als der endgültige Kugeldurchmesser ist. Achten Sie darauf, dass alle Seiten relativ gleichmäßig sind, auch wenn exakte Maße nicht entscheidend sind, da die CNC-Maschine das Formen übernimmt. Jede Standard-Sandstein Ziegel Schneidemaschine kann diese Blöcke vorbereiten.

- Materialeinspannung und Einrichtung – Befestigen Sie den Steinblock sicher im Haltesystem der Maschine. Stellen Sie sicher, dass er zentriert und ausbalanciert ist, um Vibrationen während der Rotation zu vermeiden. Prüfen Sie, ob das Kühlsystem ordnungsgemäß funktioniert, bevor Sie mit dem Schneidvorgang beginnen.

Der Schlüssel zur erfolgreichen Materialvorbereitung ist die richtige Fixierung und Ausrichtung. Beim Einspannen des Materials achten Sie darauf, dass:

- Der Steinblock fest eingespannt ist, um Bewegungen während des Schneidens zu vermeiden

- Kühlsysteme ordnungsgemäß funktionieren, um Hitzeschäden am Stein und an den Werkzeugen zu verhindern

- Die Schnittgeschwindigkeit an die Materialhärte angepasst ist – langsamere Geschwindigkeiten für härtere Materialien wie Granit

Moderne CNC-Systeme vereinfachen diesen Prozess erheblich, indem sie Steinblöcke 80 % schneller als herkömmliche Methoden verarbeiten und gleichzeitig die Anforderungen an die Bedienerqualifikation senken.

Schritt 3: Perfekte Steinkugeln formen

Für perfekt runde Steinkugeln sind die richtige Maschineneinstellung und Bedienung erforderlich. Befolgen Sie diese Schritte für optimale Ergebnisse:

Der Formungsprozess umfasst folgende Hauptvorgänge:

- Materialeinspannung – Spannen Sie Ihren Steinblock in die CNC-Diamant Konturenseilsäge ein. Verwenden Sie das Spannsystem der Maschine, um den Block präzise zu zentrieren. Achten Sie darauf, dass er fest, aber nicht zu stark eingespannt ist, um Risse zu vermeiden. Testen Sie durch sanftes Drücken, ob keine Bewegung möglich ist.

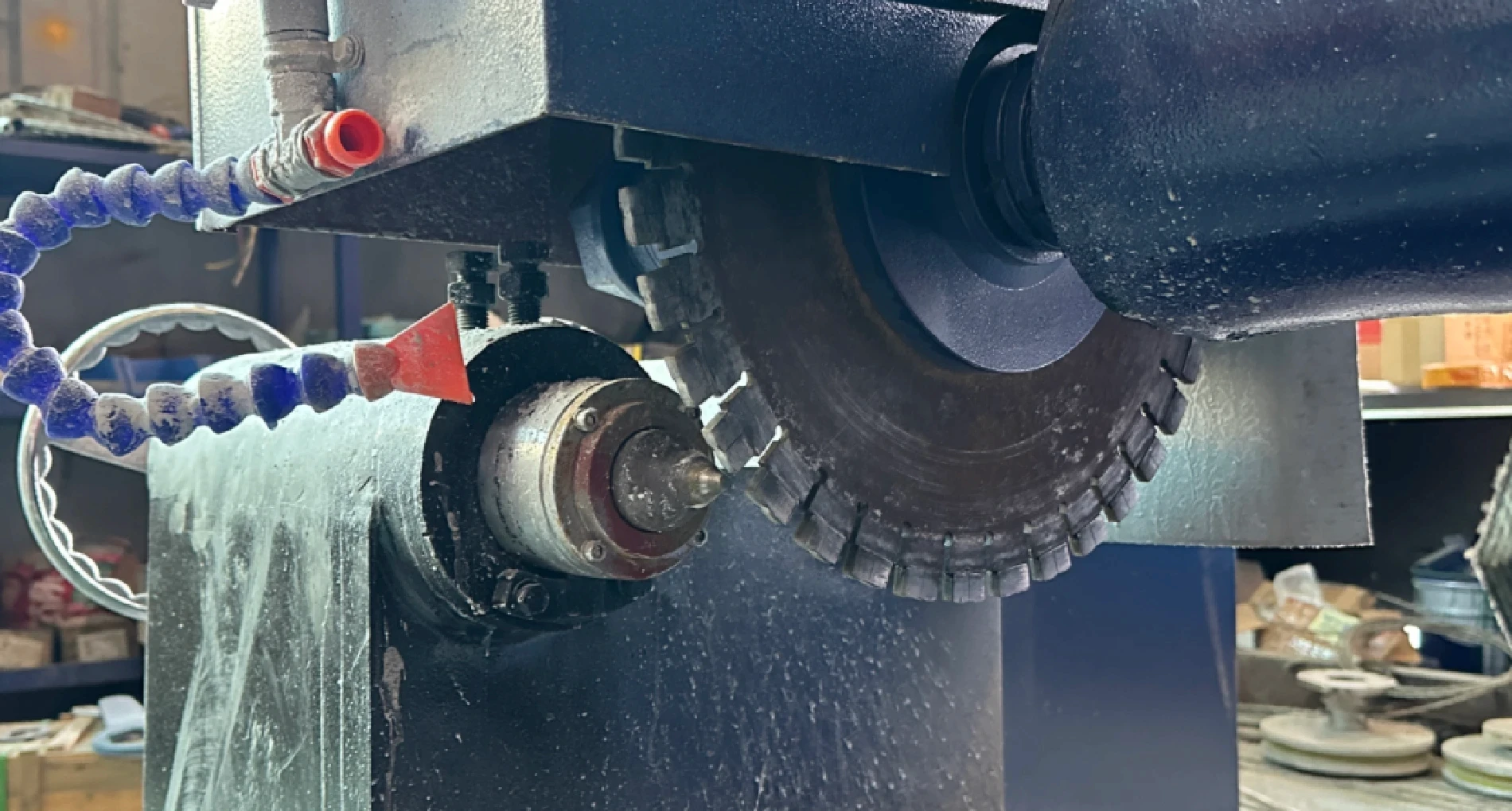

- Rotation und Schnitt-Einstellung – Rufen Sie das Bedienfeld auf und wählen Sie das passende Programm für Ihre Kugelgröße. Für Granit stellen Sie die Rotationsgeschwindigkeit auf 10–15 U/min ein; für weichere Materialien wie Marmor sind 15–20 U/min besser geeignet. Geben Sie den exakten Kugeldurchmesser ein und prüfen Sie die Position des Schneidblatts.

- Progressiver Materialabtrag – Starten Sie den Schneidvorgang und beobachten Sie, wie die Maschine Material in präzise berechneten Durchgängen abträgt. Das DINOSAW CNC-System passt die Schnitttiefe automatisch an, während die Kugel Form annimmt. Lassen Sie das Programm ohne Unterbrechung durchlaufen, es sei denn, Sie bemerken ungewöhnliche Vibrationen oder Geräusche.

- Kugelförmigkeit prüfen – Nach Abschluss des Schneidzyklus messen Sie den Kugeldurchmesser an mehreren Punkten mit den bereitgestellten Messschiebern. Die Werte sollten innerhalb von ±0,5 mm voneinander liegen. Falls nötig, können Sie ein Feinabstimmungsprogramm starten, um kleinere Unregelmäßigkeiten vor dem Polieren zu beheben.

Die CNC-Steinkugelmaschinen von DINOSAW automatisieren diesen gesamten Prozess durch ihr eigenes Steuerungssystem. Mit nur einem Klick wählen Sie den Schneidprozess und greifen auf integrierte Formbibliotheken zu – der Bediener muss lediglich den Stein einspannen und das gewünschte Programm auswählen. Diese Technologie sorgt für gleichbleibend perfekte Kugeln – unabhängig von Materialhärte oder Bedienerfahrung.

Der automatisierte Prozess kann einen Steinpoller in nur 30–40 Minuten fertigstellen, im Vergleich zu mehreren Stunden bei herkömmlichen Methoden. Die präzise Steuerung gewährleistet Maßgenauigkeit von ±0,5 mm selbst bei komplexen Materialien wie Jade oder Granit.

Betriebstipps für CNC-Diamant Konturenseilsägen

- Benutzerfreundliche Bedienung – Moderne CNC-Oberflächen ermöglichen auch Anwendern mit wenig Erfahrung perfekte Ergebnisse durch intuitive Steuerung

- Integrierte Bearbeitungsbibliotheken – Nutzen Sie vorprogrammierte Schneidprozesse aus der umfangreichen Maschinenbibliothek für konsistente Resultate

- Optimierung der Werkzeugwege – Lassen Sie das System automatisch optimale Schnittwege generieren, um Effizienz und Oberflächenqualität zu maximieren

- Aktive Überwachung – Profitieren Sie von Echtzeitüberwachung mit adaptiven Bearbeitungsanpassungen, die auf Materialbedingungen reagieren

- Workflow-Integration – Verbinden Sie Schneid- und Poliersteuerungssysteme, um separate Bearbeitungsschritte zu eliminieren und die Handhabungszeit zu reduzieren

Schritt 4: Perfekte Oberflächenbearbeitung und Politur erzielen

Die endgültige Oberflächenbearbeitung bestimmt die optische und haptische Qualität Ihrer Steinkugeln. Befolgen Sie diese spezifischen Schritte für professionelle Ergebnisse:

Die Oberflächenbearbeitung von Steinkugeln erfolgt in der Regel in folgenden Schritten:

- Erstes Schleifen – Nach der Formgebung starten Sie das integrierte Schleifprogramm Ihrer CNC-Maschine. Wählen Sie die gröbste Körnung (meist 50–100) und sorgen Sie für einen Wasserfluss von 8–10 Litern pro Minute. Dieser erste Durchgang entfernt alle Schnittspuren und erzeugt eine gleichmäßige Oberflächenstruktur.

- Progressive Verfeinerung – Nach dem Grobschliff wechseln Sie zur nächstfeineren Körnung. Für Standard-Finishes folgen Sie dieser Abfolge: 100→200→400→800→1500→3000. Lassen Sie jeden Zyklus vollständig durchlaufen und prüfen Sie die Oberflächenkonsistenz zwischen den Durchgängen.

- Endpolitur – Für die Endpolitur verwenden Sie das passende Poliermittel für Ihren Steintyp (silikonbasiert für Granit, oxalsäurebasiert für Marmor). Programmieren Sie die Maschine auf geringeren Druck und längere Kontaktzeit. So entsteht der charakteristische Glanz des Steins, während die perfekte Kugelform erhalten bleibt.

- Qualitätskontrolle – Nutzen Sie die integrierten Sensoren der Maschine oder ein Handgerät zur Lichtreflexionsmessung, um die Oberflächenkonsistenz zu prüfen. Kontrollieren Sie auf Stellen mit weniger Glanz und führen Sie gezielte Nachbearbeitungsprogramme durch. Reinigen Sie die Kugel abschließend mit steinsicheren Reinigern und trocknen Sie sie vollständig vor der Verpackung.

Um gleichbleibend hochwertige Ergebnisse effizient zu erzielen, setzen moderne Steinverarbeitungsbetriebe auf automatisierte Finishing-Systeme statt manueller Techniken. Sie haben zwei Hauptoptionen:

- Programmierbare Poliermaschinen – Diese Systeme folgen vorgegebenen Mustern und polieren die Kugel systematisch mit gleichmäßigem Druck und gleichmäßiger Abdeckung.

- Roboter-Poliersysteme – Fortschrittliche Roboterarme mit Kraftsensorik passen sich den Konturen der Kugel an und bieten höchste Präzision für komplexe Muster und variable Krümmungen.

Diese Poliermaschinen für Steinkugeln und automatisierte Finishing-Systeme reduzieren den Arbeitsaufwand erheblich und gewährleisten eine gleichmäßige Oberflächenqualität. Die Technologie senkt die Finishing-Kosten um 70–80 % im Vergleich zu manuellen Methoden und ermöglicht präzise Kontrolle über das Oberflächenbild – von matt bis spiegelglänzend.

Materialabhängige Polierhinweise

- Granitkugeln – Erfordern durchgehend Diamant-Schleifmittel; rechnen Sie mit längeren Polierzyklen aufgrund der Materialhärte

- Marmorkugeln – Profitieren in den letzten Stufen von speziellen Poliermitteln; eventuell ist eine Imprägnierung zum Schutz vor Flecken nötig

- Kalkstein und Sandstein – Benötigen sorgfältige Feuchtigkeitskontrolle während der Bearbeitung; werden meist mit niedrigerer Körnung für ein natürliches Erscheinungsbild fertiggestellt

- Kristall und Jade – Erfordern besondere Sorgfalt bei den Feinschliffstufen; oft sind spezielle Poliermittel nötig, um den charakteristischen Glanz zu erzielen

- Kunststein – Lässt sich in der Regel leichter und mit gleichbleibenden Ergebnissen polieren; reagiert gut auf Standard-Poliersequenzen

Materialien und Anwendungen für Steinkugeln

- Natürliche Steine: Granit (ideal für den Außenbereich dank Haltbarkeit), Marmor (elegant für Innenräume), Kalkstein, Sandstein, Basalt und Travertin lassen sich alle präzise mit CNC-Technologie formen.

- Künstliche Materialien: Quarzverbundstoffe und andere gefertigte Steinprodukte eignen sich hervorragend für eine gleichbleibende Kugelproduktion mit CNC-Technologie.

- Spezialmaterialien: Kristall und Jade erreichen mit speziell kalibrierten Maschinen für diese wertvollen Materialien außergewöhnliche Präzision.

Diese Materialien lassen sich mit dem CNC-Steinkugel-Herstellungsprozess effizient in verschiedene Anwendungen umsetzen:

- Steinpoller: Komplette Herstellung von Pollerkugeln in nur 30–40 Minuten pro Stück

- Dekorative Kugeln: Schnelle Produktion von Marmorkugeln und Granitkugeln mit gleichbleibender Qualität – unabhängig von der Komplexität

- Kugelbrunnen: Perfekte Brunnenkugeln in einem einzigen automatisierten Arbeitsgang für einen makellosen Schwebeeffekt

- Architektonische Elemente: Präzise Maße und Oberflächenfinish in kürzester Zeit

- Schwebende Kugelbrunnen: Kugelbrunnen erfordern absolute Kugelform (±0,5 mm), um den richtigen Schwebeeffekt auf druckbeaufschlagtem Wasser zu erzielen.

- Landschaftselemente: Steinkugeln setzen auffällige Akzente in Gärten, Parks und Firmenanlagen – mit gleichbleibender Qualität über mehrere Stücke hinweg.

- Sicherheitselemente: Steinpoller bieten ästhetisch ansprechende Sicherheitsbarrieren, die sich harmonisch in architektonische Designs einfügen und strenge Maßvorgaben erfüllen.

- Wasserspiele: Perfekte Steinkugeln dienen als Blickfang in Brunnen, Spiegelbecken und Wassergärten; der Herstellungsprozess sorgt dafür, dass sie ihre optische Wirkung langfristig behalten.

Weitere Produkte aus der CNC-Diamant Konturenseilsäge

Über Steinkugeln hinaus erstreckt sich die Vielseitigkeit dieser CNC-Technologie auf eine Vielzahl weiterer architektonischer und dekorativer Elemente – und vervielfacht so Ihre Produktionsmöglichkeiten mit nur einer Investition.

Mit derselben CNC-Stein-Technologie lassen sich verschiedenste zylindrische und kugelförmige Produkte herstellen, was Ihnen bemerkenswerte Produktionsflexibilität bietet:

- Stein-Pflanzgefäße und Töpfe: Schaffen Sie elegante Gefäße für Pflanzen mit präzise gefertigten Steingefäßen.

- Säulenkappen und -sockel: Produzieren Sie architektonische Elemente mit gleichbleibenden Maßen und Details.

- Balustraden-Komponenten: Fertigen Sie exakt passende Geländerpfosten und dekorative Elemente.

- Dekorative Vasen: Erstellen Sie kunstvolle Steingefäße mit symmetrischen Profilen und feinen Details.

- Weitere zylindrische Produkte: Von Gartenwalzen bis zu architektonischen Säulen – die Technologie passt sich verschiedensten Steingestaltungen an.

So starten Sie mit der Steinkugelproduktion

Bereit, Ihre Steinbearbeitung mit CNC-Maschinen zu revolutionieren? DINOSAW bietet umfassende Lösungen für die Herstellung von Steinkugeln:

- Fachberatung: Kontaktieren Sie die DINOSAW-Spezialisten für eine individuelle Analyse Ihrer Produktions- und Materialanforderungen.

- Maschinenauswahl: Erhalten Sie Unterstützung bei der Auswahl der optimalen CNC-Diamant Konturenseilsäge für Ihre spezifischen Anwendungen.

- Komplettlösungen: Entdecken Sie unser umfassendes Angebot an CNC-Steinbearbeitungsmaschinen auf der DINOSAW-Website.

Mit dem Einsatz moderner CNC-Drehmaschine für Stein können Sie Ihre Produktivität erheblich steigern, höchste Qualität erzielen und Ihr Produktspektrum erweitern, um der wachsenden Marktnachfrage nach präzisen Steinkugeln und verwandten Produkten gerecht zu werden.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский