Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Faites votre choix en toute confiance grâce aux types de liants, échelles de grains, tailles 4 in/100 mm et options de support pour le granit, le marbre et le béton ; inclut des arbres de décision If‑Then et des références de sécurité.

Choisir le bon pad de polissage diamanté impacte directement la régularité de votre finition, le temps de cycle et le coût total de possession (TCO). Ce n'est pas une décision mineure. En alignant méthodiquement la taille du pad (par exemple, 4 pouces/100 mm), le type de liant et l'échelle de grains à votre matériau, vous pouvez considérablement réduire les reprises et maîtriser les risques opérationnels.

Obtenez une fiche de sélection personnalisée pour vos matériaux et vos spécifications de finition.

Ce guide vous propose un cadre structuré pour faire votre choix, avec un arbre de décision et les principaux critères d'achat. Pour une vue d'ensemble complète, commencez par une Sélection de Pads Diamantés.

Votre Guide d'Achat en Six Points pour les Pads Diamantés

Votre processus de sélection doit s'articuler autour de six variables clés. Bien les définir est la première étape vers une finition prévisible.

- Dimensions : Les pads de 4 pouces/100 mm sont la norme industrielle pour les polisseuses portatives. Vérifiez toujours le diamètre et assurez-vous que la plaque de support de votre outil est en bon état. Les tailles de trou intérieur typiques sont de 16 mm pour les pads de 100 mm, 20 mm pour les pads de 125 mm et 25 mm pour les pads de 150 mm. Si vous avez des besoins spécifiques, il est préférable de les confirmer à l'avance.

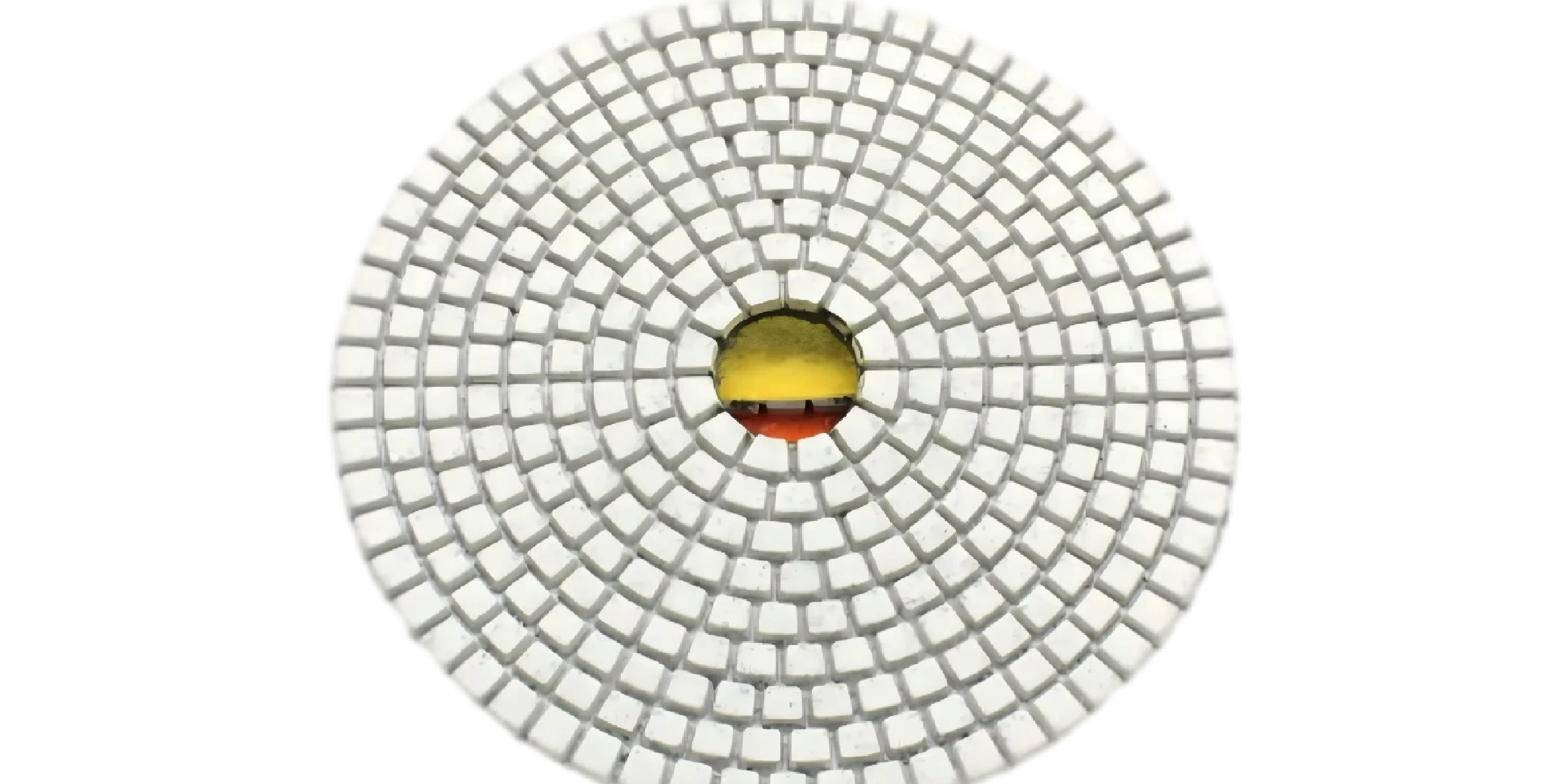

- Type de liant : Les liants résine sont recommandés pour la finition et le brillant élevé, tandis que les liants métalliques offrent une coupe agressive pour le façonnage. Certaines options hybrides peuvent exister pour des applications spécifiques.

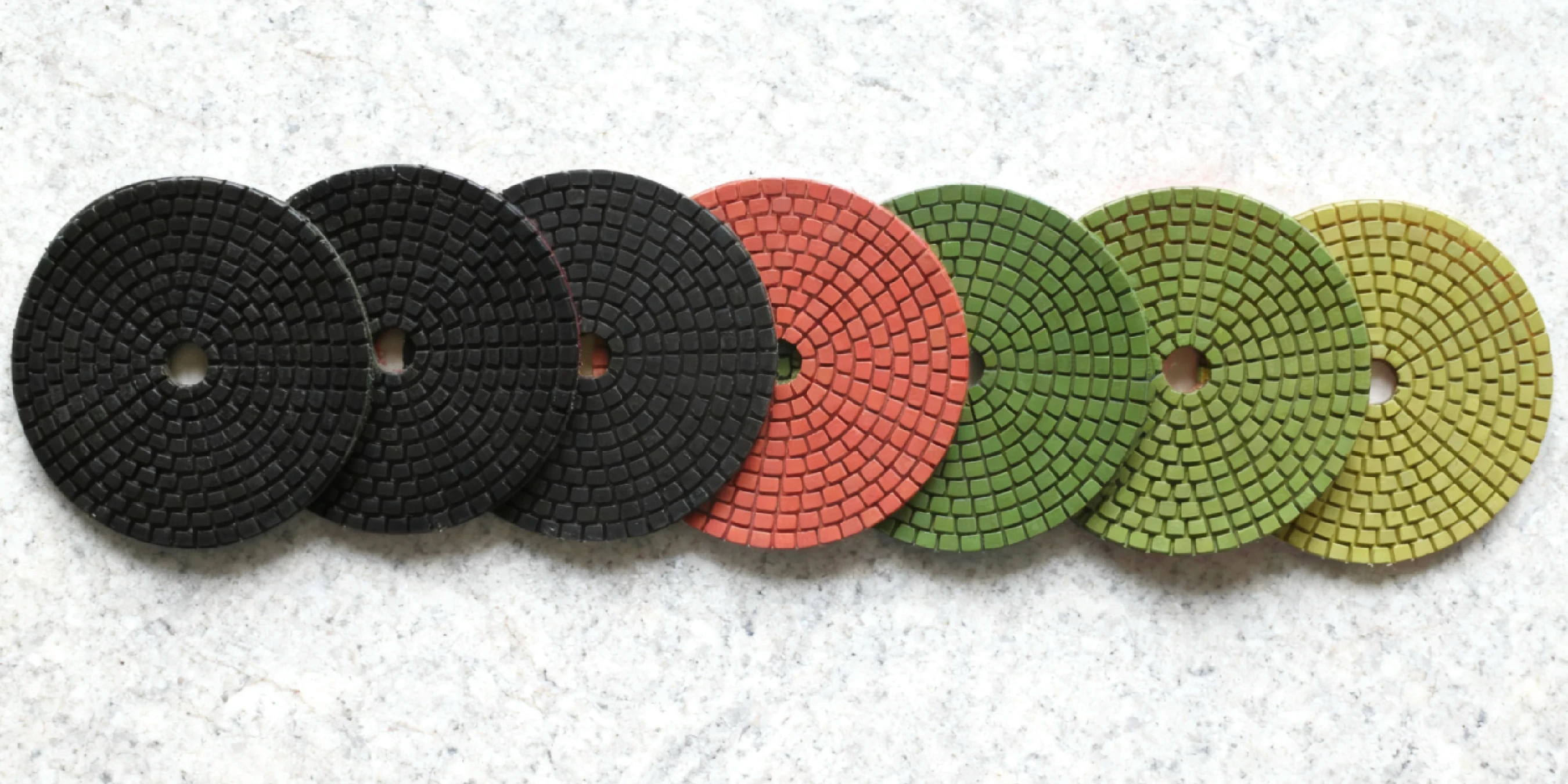

- Échelle de grains : Une échelle typique va de #50 à #3000. Vous devrez définir vos points de départ et d'arrivée selon l'état initial de la surface et le brillant recherché.

- Support : Un système auto-agrippant (velcro) est standard pour des changements rapides. Inspectez régulièrement la plaque de support pour détecter l'usure et garantir une fixation sûre.

- Polissage à sec vs humide : Le polissage à sec améliore la mobilité sur site. Le polissage humide augmente le brillant, contrôle la poussière et réduit l'encrassement du pad, ce qui le rend préférable pour le marbre et la pierre reconstituée.

- Compatibilité du porte-pad : Assurez un engagement sûr du système auto-agrippant et travaillez dans des plages stables de RPM et de pression pour éviter le glissement ou l'endommagement du pad.

Astuce : Les adaptateurs incluent le caoutchouc (simple/double couche), l'aluminium et les pads adhésifs pneumatiques. Vous devez adapter la connexion à l'outil, qu'il s'agisse d'une polisseuse pneumatique ou d'une machine automatisée DINOSAW.

Quel Pad BUFF choisir pour la finition finale ?

Utilisez le buff noir pour la pierre noire ou très foncée, et le buff blanc pour toutes les autres couleurs. Rappelez-vous, l'étape BUFF concerne les pads plus fins que le grain 3000#, conçus pour obtenir ce brillant final effet miroir.

Combien d'étapes doit comporter votre processus de polissage ?

Par défaut, optez pour l'échelle standard à 7 étapes (50#, 100#, 200#, 400#, 800#, 1500#, 3000#) pour la plupart des travaux. Si le temps est compté ou si la pierre est plus tendre (comme certains marbres), vous pouvez utiliser une séquence à 3, 4 ou 5 étapes et finir avec un pad BUFF pour atteindre un brillant proche du miroir, surtout sur les pierres à gros grain.

Arbre de Sélection If-Then : Configurations de Départ

Utilisez ces chemins de décision pour choisir vos configurations initiales. Mais n'oubliez pas de toujours valider les paramètres sur une pièce d'essai avant de lancer la production, car votre outil spécifique influencera le résultat.

- Si Bord de Granit (Sec), Alors... utilisez un liant métallique ou hybride avec une échelle de #100 à #1500. Appliquez une pression modérée à un RPM stable selon le manuel de votre outil. Conseil de risque : Surveillez la montée en température ; passez à un processus humide si vous observez des traces de brûlure.

- Si Dalle de Granit (Humide), Alors... utilisez un liant résine avec une échelle de #200 à #3000. Appliquez une pression légère avec un flux continu de liquide de refroidissement. Conseil de risque : Superposez vos passages de manière homogène pour éviter les différences de brillant.

- Si Dalle de Marbre (Humide), Alors... un liant résine avec une échelle de #200 à #3000 est essentiel. Utilisez une pression très légère et un liquide de refroidissement continu. Conseil de risque : Ce procédé protège le brillant naturel du marbre et minimise la poussière.

- Si Reprise de Béton (Sec à Humide), Alors... commencez avec un liant métallique et une échelle de #100 à #800. Estompez les bords et aspirez entre les étapes. Conseil de risque : Passez à un liquide de refroidissement humide si la poussière devient excessive.

- Si Pierre Reconstituée/Quartz (Humide), Alors... utilisez un liant résine avec une échelle de #200 à #3000 et un liquide de refroidissement continu. Conseil de risque : Le procédé humide est essentiel pour limiter l'encrassement du pad et éviter la brûlure de la résine.

- Si Brillant Élevé Recherché, Alors... prolongez l'échelle de liant résine jusqu'à #3000, utilisez le polissage humide et ralentissez la vitesse de passage. Définissez vos objectifs de brillant (GU) selon les spécifications du client. Conseil de risque : Validez vos indicateurs de brillant avec un glossmètre pour vous assurer de respecter les spécifications.

Comment ces pads se comparent-ils à votre méthode actuelle ?

Que vous polissiez à la main ou avec des machines automatisées, les pads diamantés offrent des avantages distincts.

- Comparé aux méthodes manuelles : Si vous utilisez des abrasifs traditionnels, la courbe d'apprentissage peut être raide et les résultats inconstants. Les pads diamantés l'emportent sur la répétabilité et la régularité de la finition, réduisant votre coût par cycle en minimisant les reprises, même si le coût initial du pad est plus élevé.

- Comparé aux méthodes automatisées : Si vous disposez déjà de systèmes automatisés, les pads diamantés améliorent leur précision et leur répétabilité. Vous devez adapter les plages de RPM et de pression recommandées à votre PLC ou à vos paramètres d'entraînement pour tirer le meilleur parti de la machine et du consommable.

Thèmes d'Achat et de Cycle de Vie

- Pièces de rechange : Maintenez des jeux complets de pads pour chaque niveau de grain. Basez votre stock de rechange sur les cycles rapportés par DINOSAW et la fréquence d'utilisation.

- Entretien : Prévoyez le nettoyage et l'inspection des pads entre les équipes. Un pad doit être retiré s'il présente des signes de délaminage ou de vitrification persistante qui ne peut être corrigée.

- Formation : Assurez-vous que vos opérateurs suivent une procédure opérationnelle standard (SOP) pour le changement de grains, les réglages RPM/pression et la gestion du liquide de refroidissement. La consignation de ces paramètres aide à garantir la régularité.

Questions Fréquemment Posées

Quel liant choisir pour les bords de granit ?

Pour un façonnage agressif, choisissez un liant métallique. Pour la finition finale, passez à un liant résine. Si vous polissez à sec, surveillez attentivement la chaleur et la poussière pour éviter les traces de brûlure.

Dois-je utiliser un support auto-agrippant ?

Oui. Le système auto-agrippant (velcro) est la norme industrielle car il permet des changements plus rapides et assure une fixation répétable et sûre. Pensez simplement à inspecter régulièrement la plaque de support de votre machine pour garantir une bonne connexion.

Comment définir mon échelle de grains ?

Basez votre échelle sur les défauts initiaux et le brillant recherché. Une progression typique est #50 → #100 → #200 → #400 → #800 → #1500 → #3000. Commencez plus bas pour les surfaces rugueuses, plus haut pour celles déjà préfinies.

Puis-je mélanger polissage à sec et humide sur un même chantier ?

Oui, c'est une pratique courante et efficace. Vous pouvez commencer par des passes à sec pour la mobilité et le façonnage initial, puis passer au polissage humide pour les étapes finales afin d'obtenir un brillant supérieur et un meilleur contrôle de la poussière.

Quand dois-je retirer un pad de polissage diamanté ?

Vous devez retirer un pad s'il présente une vitrification persistante qui ne peut être corrigée, si le support commence à se délaminer ou s'il produit une coupe irrégulière même après nettoyage. Continuer à utiliser un pad usé ne fera qu'augmenter votre charge de travail.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский