Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Un guide autonome expliquant pourquoi adopter des disques de polissage diamantés pour le granit, le marbre et le béton, comment les mettre en œuvre avec une échelle de grains de 4 pouces/100 mm, et quel retour sur investissement attendre.

Les disques de polissage diamantés sont votre voie la plus directe pour obtenir des finitions homogènes, réduire les temps de cycle et diminuer la reprise sur le granit, le marbre et le béton. Pour les décideurs en achats, exploitation et distribution, ce guide offre une méthode claire pour des résultats prévisibles : brillance stable, moins de défauts et opérations plus sûres.

Pourquoi avez-vous besoin de ce disque diamanté & Qu'est-ce que c'est ?

- Pourquoi vous en avez besoin : Par rapport aux abrasifs classiques, les disques diamantés réduisent le nombre de passes nécessaires, stabilisent le niveau de brillance et diminuent le taux de reprise. Résultat : des coûts plus prévisibles et un rendement supérieur pour votre atelier.

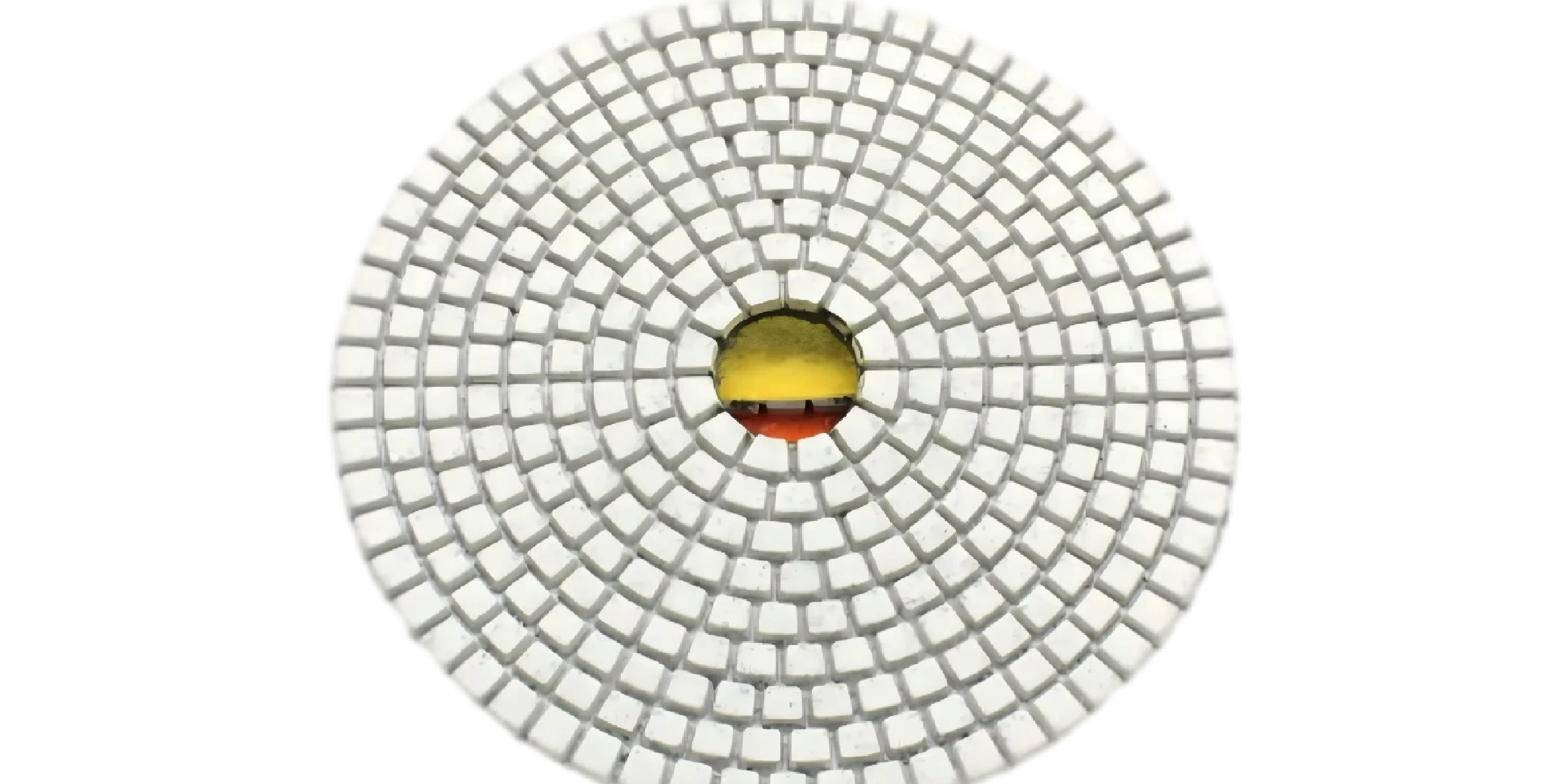

- Qu'est-ce que c'est : Un consommable multicouche intégrant des particules de diamant industriel dans une matrice de résine ou de métal. Il comprend une structure flexible et un support auto-agrippant pour des changements rapides, conçu pour affiner les surfaces dures via une séquence définie d'échelles de grains (ex. #50 à #3000).

Comment évaluer et mettre en œuvre un flux de travail avec disque diamanté ?

Un processus d'évaluation structuré et une mise en œuvre progressive minimisent les risques et garantissent une adoption réussie.

- Audit de référence : Documentez vos indicateurs de finition actuels (unités de brillance, taux de défauts, temps de cycle).

- Sélection & Validation : Choisissez le type de liant, l'échelle de grains et le mode en fonction du matériau ; validez sur des chutes.

- Configuration des SOP : Définissez la vitesse de rotation, la pression et le débit de liquide de refroidissement selon les spécifications de l'outil ; formez les opérateurs.

- Contrôles de sécurité : Assurez la conformité aux limites d'exposition à la silice grâce à des méthodes humides ou une ventilation locale.

- Pilote & déploiement : Lancez un lot limité avec journalisation des paramètres, standardisez les réglages efficaces et répliquez.

Votre carte de décision et guide de démarrage rapide

Prêt à commencer ? Cette section propose une carte de décision simplifiée et une liste de contrôle pour débuter. Pour un guide détaillé, consultez nos blogs sur Applications & Cas d'utilisation et notre Guide de sélection.

Liste de contrôle de démarrage rapide : Êtes-vous prêt ?

- [✓] Environnement : Liquide de refroidissement, drainage et ventilation opérationnels.

- [✓] Interfaces : Plateau auto-agrippant 4 po/100 mm en bon état.

- [✓] Sécurité : EPI et contrôles de poussière/boue conformes à l'OSHA en place.

- [✓] Paramètres : Utilisez des points de départ adaptés au matériau et validez sur des chutes.

- [✓] Plan d'étapes : Par défaut, utilisez l'échelle à 7 étapes (50#→3000#) ; adoptez une variante à 4/5 étapes avec un disque BUFF pour les pierres tendres à gros grains.

Guides détaillés & ressources

Ce guide exécutif s'appuie sur une série d'articles approfondis.

- Applications & cas des disques diamantés : Un aperçu rapide des domaines où les disques excellent — sols, profilage des bords, finition de patch — avec des échelles de grains pratiques et des limites.

- Principes techniques des disques diamantés : Comment les liants, les grains, la vitesse de rotation et le liquide de refroidissement influencent la finition et la répétabilité ; solutions pour le vitrifiage, la brûlure et l'encrassement.

- Guide de sélection des disques diamantés : Dimensions, choix du liant, échelle de grains, support, sec/humide — plus arbres de décision et sujets liés à l'achat.

- Guide O&M des disques diamantés : SOP, top 10 des solutions, plannings de maintenance, conseils terrain et pratiques pour la sécurité vis-à-vis de la silice.

Pourquoi choisir DINOSAW comme fournisseur de disques diamantés

Nous sommes conçus pour les acheteurs professionnels — équipes d'achats, distributeurs et agents — avec un approvisionnement prévisible, une documentation claire et un support technique pratique.

- Conditions adaptées aux achats : tarification par paliers, quantités minimales alignées sur la taille du projet, devis rapides et assistance pour les contrats d'achat.

- Transparence sur le stock & les délais : grains standards (#50–#3000) et BUFF (noir/blanc) en stock tournant ; échelles personnalisées sur demande ; délais clairs.

- Programmes distributeur / agent : activation de territoire, kits de co‑marketing, disques de démonstration et formation technique pour vos équipes commerciales/services.

- Support technique : audits d'application, paramètres de démarrage par matériau, modèles de SOP et guides de dépannage.

- Conformité & sécurité : documentation conforme aux contrôles OSHA sur la silice et aux recommandations NIOSH sur la poussière ; FDS disponibles.

- Logistique : expéditions mondiales avec commandes groupées ; documentation export ; gestion de la garantie et des retours fiable.

Devenez partenaire : indiquez-nous votre rôle (achat / distributeur / agent), volume mensuel, matériaux ciblés (granit, marbre, béton, terrazzo, carrelage) et échelles de grains préférées — nous répondrons avec les paliers de prix, l'état du stock et un kit pilote.

Contactez l'équipe DINOSAW maintenant →

Questions fréquentes

Qu'est-ce qui rend les disques de polissage diamantés plus homogènes que les abrasifs classiques ?

Ils offrent des résultats reproductibles grâce à leurs échelles de grains définies, des matériaux de liant contrôlés et des plages standardisées de vitesse/pression. Cette constance s'applique à différents matériaux et opérateurs.

Comment choisir entre liant résine et liant métal ?

Utilisez les liants résine pour la finition et l'obtention d'une brillance élevée. Pour le façonnage agressif et l'enlèvement de matière, privilégiez les liants métal.

Puis-je combiner polissage à sec et à l'eau dans un même flux de travail ?

Oui, c'est une pratique courante. Commencez par des passes à sec pour la mobilité et le façonnage initial, puis passez au polissage humide pour les étapes finales afin d'obtenir la meilleure brillance et un contrôle optimal de la poussière.

Quels sont les signes de vitrifiage et comment y remédier ?

Le vitrifiage ressemble à une surface brillante et lisse sur le disque qui ne coupe plus. Pour y remédier, réduisez la pression et la vitesse, régénérez le disque ou passez en mode polissage humide.

Quelle vitesse est recommandée pour les disques 4 po/100 mm ?

Utilisez toujours une vitesse modérée et stable selon le manuel de votre polisseuse. Validez vos réglages sur une chute avant de lancer la production pour éviter tout problème.

Faut-il suivre les indicateurs de finition lors des pilotes ?

Oui. Enregistrez les unités de brillance (GU), le temps de cycle, les taux de reprise et les changements de disque. Ces données servent à valider le procédé et à standardiser vos opérations.

La taille du trou central est-elle importante pour le choix du disque ?

En général non pour les configurations standards. Les trous centraux typiques sont de 16 mm pour les disques de 100 mm, 20 mm pour 125 mm et 25 mm pour 150 mm. Si vous avez un porte-disque spécial ou un filetage de machine non standard, confirmez la taille à l'avance.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский