Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Ein eigenständiger Leitfaden, warum Sie Diamant-Polierpads für Granit, Marmor und Beton einsetzen sollten, wie Sie diese mit einer 4 Zoll/100 mm Körnungsleiter implementieren und welche Rendite Sie erwarten können.

Diamant-Polierpads sind Ihr direktester Weg zu gleichmäßigen Oberflächen, reduzierten Zykluszeiten und weniger Nacharbeit bei Granit, Marmor und Beton. Für Entscheidungsträger im Einkauf, Betrieb und Vertrieb bietet dieser Leitfaden einen klaren Weg zu vorhersehbaren Ergebnissen: stabiler Glanz, weniger Defekte und sicherere Arbeitsabläufe.

Warum brauchen Sie dieses Diamantpad & was ist das?

- Warum Sie es brauchen: Im Vergleich zu herkömmlichen Schleifmitteln reduzieren Diamantpads die Anzahl der benötigten Durchgänge, stabilisieren den Glanz und senken die Nacharbeitsquote. Das Ergebnis: besser kalkulierbare Kosten und höhere Produktivität in Ihrer Werkstatt.

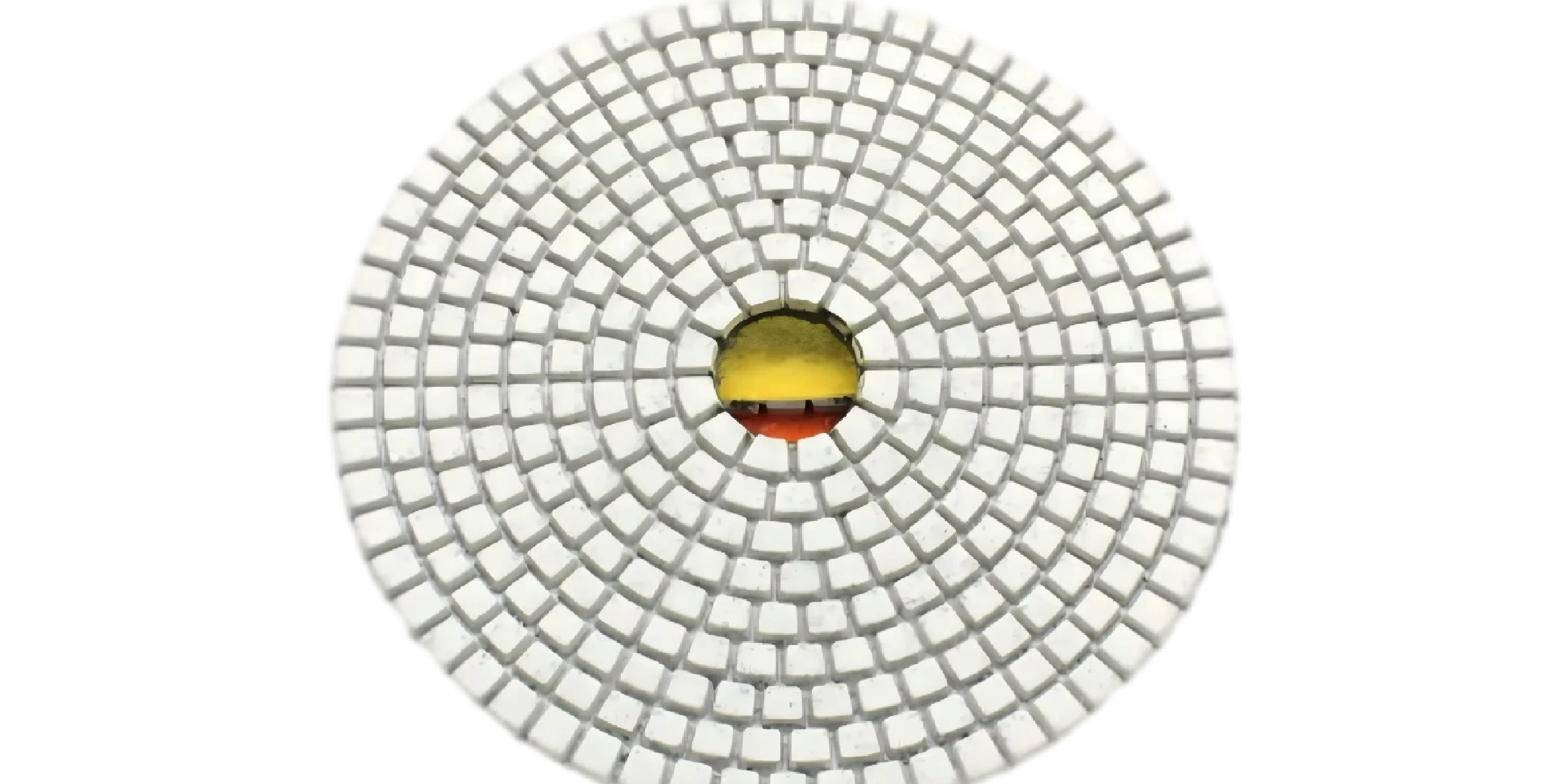

- Was es ist: Ein mehrschichtiges Verbrauchsmaterial mit industriellen Diamantpartikeln in einer Kunstharz- oder Metallbindung. Es verfügt über eine flexible Matrix und einen Klettverschluss für schnellen Wechsel, entwickelt zur Veredelung harter Oberflächen durch eine definierte Abfolge von Körnungsleitern (z. B. #50 bis #3000).

Wie bewerten und implementieren Sie einen Diamantpad-Arbeitsablauf?

Ein strukturierter Bewertungs- und gestufter Implementierungsprozess minimiert Risiken und sorgt für eine erfolgreiche Einführung.

- Baseline Audit: Dokumentieren Sie Ihre aktuellen Finish-KPIs (Glanzeinheiten, Fehlerquote, Zykluszeit).

- Auswahl & Validierung: Wählen Sie Bindungsart, Körnungsleiter und Modus je nach Material; validieren Sie an Ausschussstücken.

- SOP-Einrichtung: Definieren Sie Drehzahl, Anpressdruck und Kühlmittelfluss gemäß Werkzeugspezifikation; schulen Sie die Bediener.

- Sicherheitskontrollen: Stellen Sie die Einhaltung der Silika-Expositionsgrenzwerte durch Nassbearbeitung oder lokale Absaugung sicher.

- Pilot & Rollout: Führen Sie eine begrenzte Charge mit Parameterprotokollierung durch, standardisieren Sie erfolgreiche Einstellungen und replizieren Sie diese.

Ihre Entscheidungsübersicht und Schnellstart-Anleitung

Bereit für den Start? Dieser Abschnitt bietet eine vereinfachte Entscheidungsübersicht und eine Checkliste für den Einstieg. Für eine detaillierte Anleitung lesen Sie unsere Blogs zu Anwendungen & Einsatzgebieten sowie unseren Auswahlleitfaden.

Schnellstart-Checkliste: Sind Sie bereit?

- [✓] Umgebung: Kühlmittel, Entwässerung und Belüftung bereit.

- [✓] Schnittstellen: 4 Zoll/100 mm Klett-Teller in gutem Zustand.

- [✓] Sicherheit: PSA und staub-/Schlammkontrollen gemäß OSHA vorhanden.

- [✓] Parameter: Materialspezifische Startwerte verwenden und an Ausschuss validieren.

- [✓] Stufenplan: Standardmäßig 7-Stufen-Leiter (50#→3000#); alternative 4/5-Stufen mit BUFF-Pad für weiche, grobkörnige Steine nutzen.

Detaillierte Leitfäden & Ressourcen

Dieser Executive Guide wird durch eine Reihe vertiefender Artikel unterstützt.

- Anwendungen & Einsatzgebiete von Diamantpads: Ein schneller Überblick, wo Pads glänzen – Bodenbeläge, Kantenbearbeitung, Reparaturfinish – mit praktischen Körnungsleitern und Grenzen.

- Technische Grundlagen von Diamantpads: Wie Bindungen, Körnungen, Drehzahl und Kühlmittel das Finish und die Wiederholbarkeit beeinflussen; Maßnahmen gegen Verglasung, Brandspuren und Zusetzung.

- Auswahlleitfaden für Diamantpads: Abmessungen, Bindungswahl, Körnungsleiter, Träger, Trocken-/Nassbearbeitung – plus Wenn-Dann-Bäume und Beschaffungsthemen.

- O&M-Leitfaden für Diamantpads: SOPs, Top-10-Lösungen, Wartungspläne, Praxistipps und Silika-sichere Verfahren.

Warum DINOSAW als Ihren Diamantpad-Lieferanten wählen

Wir sind auf Geschäftskunden ausgerichtet – Einkaufsteams, Händler und Agenten – mit verlässlicher Lieferung, klarer Dokumentation und praxisnaher technischer Unterstützung.

- Einkaufsfreundliche Konditionen: Staffelpreise, MOQs passend zur Projektgröße, schnelle Angebote und Unterstützung bei Kaufverträgen.

- Transparenz bei Lager & Lieferzeiten: Standardkörnungen (#50–#3000) und BUFF (schwarz/weiß) ständig auf Lager; individuelle Körnungsleitern auf Anfrage; klare ETAs.

- Programme für Händler / Agenten: Gebietsschutz, Co-Marketing-Kits, Demopads und technische Schulungen für Ihr Vertriebs-/Serviceteam.

- Technischer Support: Anwendungsanalysen, Startparameter je Material, SOP-Vorlagen und Troubleshooting-Guides.

- Compliance & Sicherheit: Dokumentation gemäß OSHA-Silika-Richtlinien und NIOSH-Staubschutz; MSDS verfügbar.

- Logistik: Weltweiter Versand mit Sammelbestellungen; Exportdokumentation; Garantie- und RMA-Abwicklung, auf die Sie sich verlassen können.

Werden Sie unser Partner: Teilen Sie uns Ihre Rolle (Einkauf / Händler / Agent), Ihr monatliches Volumen, Zielmaterialien (Granit, Marmor, Beton, Terrazzo, Fliesen) und bevorzugte Körnungsleitern mit – wir antworten mit Preisstaffeln, Lagerstatus und einem Pilotkit.

Kontaktieren Sie jetzt das DINOSAW-Team →

Häufig gestellte Fragen

Warum sind Diamant-Polierpads konsistenter als herkömmliche Schleifmittel?

Sie liefern wiederholbare Ergebnisse dank definierter Körnungsleitern, kontrollierter Bindungsmaterialien und standardisierter Drehzahl-/Druckfenster. Diese Konsistenz bleibt über verschiedene Materialien und Bediener hinweg erhalten.

Wie wähle ich zwischen Kunstharz- und Metallbindungen?

Für das Finish und einen hohen Glanz sollten Sie Kunstharzbindungen verwenden. Für aggressives Formen und Materialabtrag sind Metallbindungen geeignet.

Kann ich Trocken- und Nasspolieren in einem Arbeitsablauf kombinieren?

Ja, das ist gängige Praxis. Sie können mit Trockenbearbeitung für Mobilität und Grobformung beginnen und für die Endbearbeitung auf Nasspolieren umsteigen, um höchsten Glanz und beste Staubkontrolle zu erzielen.

Woran erkenne ich Verglasung und wie behebe ich sie?

Verglasung zeigt sich als glänzende, glatte Oberfläche auf dem Pad, die nicht mehr schneidet. Abhilfe schaffen: Druck und Drehzahl reduzieren, das Pad auffrischen oder auf Nasspolieren umstellen.

Welche Drehzahl wird für 4 Zoll/100 mm Pads empfohlen?

Verwenden Sie immer eine moderate, stabile Drehzahl gemäß Bedienungsanleitung Ihres Polierers. Validieren Sie Ihre Einstellungen an einem Probestück, bevor Sie mit der Produktion beginnen, um Probleme zu vermeiden.

Sollten wir Finish-KPIs während Pilotphasen erfassen?

Ja. Sie sollten Glanzeinheiten (GU), Zykluszeit, Nacharbeitsraten und Padwechsel protokollieren. Diese Daten dienen zur Validierung und Standardisierung Ihrer Prozesse.

Spielen Innendurchmesser bei der Pad-Auswahl eine Rolle?

In der Regel nicht bei Standardanwendungen. Typische Innendurchmesser sind 16 mm für 100 mm Pads, 20 mm für 125 mm Pads und 25 mm für 150 mm Pads. Bei speziellen Haltern oder nicht standardisierten Maschinengewinden sollten Sie die Größe im Voraus bestätigen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский