Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Guide technique des composants d'un tourneur pour pierre. Comparez les tours verticaux et horizontaux, la commande PLC vs CNC, le moteur de broche pour le granit, et les outils comme la roue de profilage diamantée.

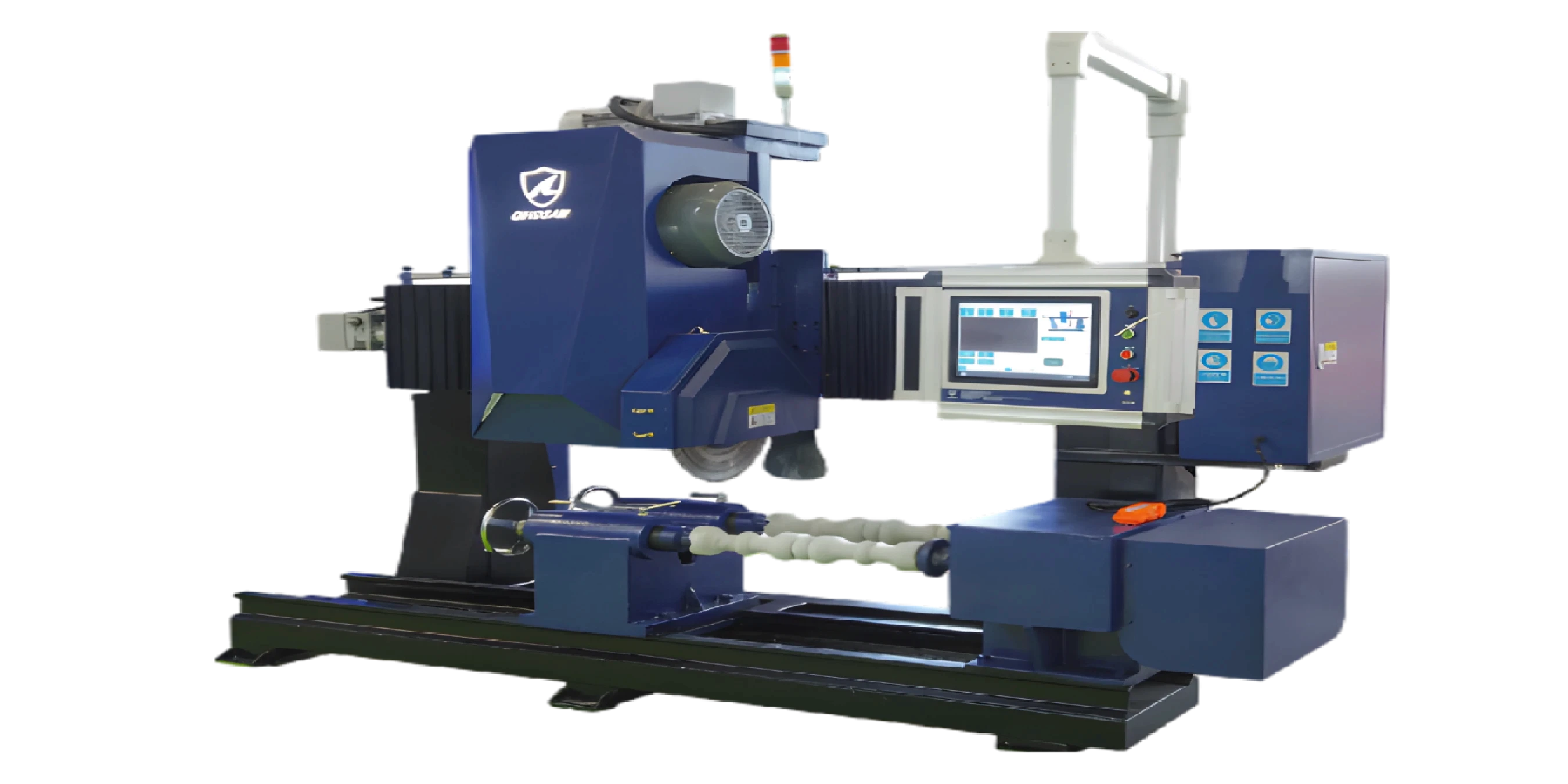

Pour les ingénieurs et les professionnels de la maintenance, comprendre l'architecture d'une machine est essentiel pour maximiser ses performances et sa durée de vie. Ce guide technique traduit la structure de nos Châssis Monofil de profilage CNC — des commandes PLC vs CNC au châssis vertical ou horizontal — en connaissances pratiques et fenêtres de paramètres applicables dès le premier jour.

Nous allons déconstruire les composants essentiels du tourneur pour pierre afin de clarifier leur fonction, leurs capacités et leur impact sur la production. L'objectif est d'aller au-delà des spécifications marketing et de fournir un cadre clair et opérationnel pour évaluer et exploiter la machine.

Demandez les plages de paramètres de démarrage pour votre type de pierre spécifique (granit/marbre).

Définition technique : Qu'est-ce qu'un Châssis Monofil CNC pour pierre ?

Techniquement, un tourneur CNC pour pierre est une machine-outil qui fait tourner une pièce en pierre autour d'un axe de rotation pour effectuer diverses opérations telles que la découpe, le profilage et le perçage. Ce modèle est équipé de série d'un système CNC (Commande Numérique par Ordinateur) pour une programmabilité et une précision maximales, avec une option PLC (Automate Programmable Industriel) disponible pour les tâches répétitives à haut volume.

Architecture : Tourneur vertical vs horizontal pour pierre

L'architecture de la machine est la base de sa stabilité et de sa précision. Les composants principaux incluent le banc, la broche, les guidages, le porte-outil, le système de commande et l'IHM (Interface Homme-Machine). Le choix entre un tourneur vertical et un tourneur horizontal pour pierre est une décision architecturale cruciale :

- Tour horizontal : Idéal pour les pièces longues et fines comme les colonnes et balustres. L'orientation horizontale facilite l'accès pour le montage et permet un soutien par la contre-pointe, minimisant la flexion et les vibrations.

- Tour vertical : Mieux adapté aux pièces lourdes, de grand diamètre mais courtes. La gravité aide à bien asseoir la pièce dans le mandrin, ce qui simplifie le serrage et peut améliorer la stabilité pour certaines géométries.

Composants clés d'un tourneur pour pierre & fenêtres de paramètres

Comprendre la fonction et les limites de chaque composant est essentiel pour la maintenance et l'exploitation.

Moteur de broche

Le cœur du tour, fournissant la puissance de rotation. Un moteur de broche à fort couple pour la pierre est essentiel pour maintenir une vitesse constante sous forte charge.Fenêtre de paramètres : La vitesse et la puissance dépendent du modèle et sont dimensionnées pour les charges de classe pierre.

Guidages

Des guidages linéaires de haute précision assurent un mouvement fluide et précis du porte-outil. Une lubrification et un nettoyage réguliers sont essentiels pour éviter l'usure et préserver la précision.Maintenance : Lubrification selon le calendrier d'entretien ; contrôles quotidiens avec appoints hebdomadaires.

Mandrin pour pierre

Le mandrin doit maintenir fermement des diamètres de pièces variés sans provoquer de fissures. Des options de serrage hydraulique ou manuel sont disponibles.Fenêtre de paramètres : Le diamètre de serrage dépend du modèle ; à confirmer selon la taille de la pièce.

Système d'outillage

Accueille des outils comme une lame segment diamantée. La rigidité du porte-outil est cruciale pour éviter les vibrations et obtenir une finition de surface fine.Capacité d'outils : La capacité varie selon la configuration ; à confirmer à la commande.

Système de commande (PLC vs CNC)

Le CNC offre une flexibilité supérieure pour les profils complexes via le G-code, tandis que le PLC est plus simple et robuste pour les tâches fixes. L'IHM fournit l'interface d'exploitation et de diagnostic. Pour approfondir, consultez notre article Comment choisir le bon tourneur pour pierre : CNC vs PLC.

Modes d'exploitation : Disponibles via l'IHM : un mode manuel pour les déplacements directs (montée/descente de l'outil, levée de la broche, etc.) et un mode automatique avec routines sélectionnables (ébauche, finition, profilage), chacune étant lancée/arrêtée par le bouton principal du moteur pour une sécurité optimale.

Système de refroidissement & de dépoussiérage

Un système de refroidissement et de dépoussiérage à haut débit est indispensable pour la durée de vie des outils et la sécurité de l'opérateur. Il supprime la poussière de silice et prévient les dommages thermiques aux outils et à la pièce.Débit : Assurez une coupe humide continue à haut débit et une orientation précise du liquide de refroidissement.

Interverrouillages de sécurité

Ce sont des interverrouillages essentiels qui empêchent le fonctionnement de la machine si les protections sont ouvertes ou si un arrêt d'urgence est déclenché, garantissant la conformité aux normes de sécurité des machines.

Pannes & solutions pour un tourneur pour pierre

| Symptôme | Cause potentielle | Diagnostic & action |

|---|---|---|

| Faux-rond excessif | Paliers de broche usés ; serrage incorrect de la pièce. | Vérifiez le jeu de la broche. Re-serrez et centrez la pièce. Si le jeu persiste, planifiez le remplacement des paliers. |

| Vibration/Broutement | Pièce déséquilibrée ; outil usé ou inadapté ; avance/vitesse incorrectes. | Réduisez le régime. Vérifiez l'usure de l'outil. Assurez-vous que la pièce est équilibrée et soutenue. |

| Mauvaise finition de surface | Outil émoussé ; paramètres de coupe incorrects ; refroidissement insuffisant. | Remplacez ou rectifiez l'outil diamanté. Ajustez l'avance et le régime pour une passe de finition. Vérifiez que le liquide de refroidissement est bien dirigé sur la zone de coupe. |

Demandez une consultation technique

Notre équipe d'ingénierie est prête à vous aider à adapter les capacités de notre machine à vos exigences techniques spécifiques. Contactez-nous pour discuter de votre application et recevoir une fiche technique complète des composants pour la machine de profilage de pierre.

Questions fréquentes

Quand recommander la commande PLC vs CNC pour un tourneur pour pierre ?

Choisissez le CNC pour des profils variés ou sur mesure ; le PLC pour des pièces standard et répétitives.

- Flexibilité : Le CNC utilise le G-code, permettant des géométries complexes et des modifications faciles.

- Coût total de possession (TCO) : Le PLC a une complexité opérationnelle moindre, ce qui le rend plus rentable pour les séries à haut volume.

Tourneur vertical vs horizontal pour pierre – différences de rigidité et de finition ?

Les tours horizontaux offrent un meilleur soutien pour les pièces longues, tandis que les tours verticaux excellent à stabiliser les pièces lourdes et de grand diamètre.

- Rondeur : Le soutien de la contre-pointe sur un tour horizontal réduit la flexion, offrant une meilleure rondeur sur les pièces longues.

- Travail en bout : Un tour vertical est supérieur pour les opérations de dressage sur pièces lourdes, la gravité aidant au serrage stable.

- Résumé : Un tour horizontal offre un meilleur soutien pour les pièces longues, réduisant les vibrations et améliorant la finition. Un tour vertical utilise la gravité pour stabiliser les pièces lourdes et de grand diamètre, ce qui améliore la rigidité pour ces géométries spécifiques, souvent avec une finition supérieure lors des opérations de dressage.

Limites de taille typiques pour le mandrin de pierre ?

La limite de taille dépend du modèle et doit être confirmée selon votre pièce.

- Petits tours : Peuvent traiter jusqu'à Ø ~400mm.

- Grands tours : Peuvent accueillir des diamètres jusqu'à Ø ~1500mm ou plus.

- Remarque : Une pression de serrage adéquate et une surface propre sont essentielles pour une prise sûre.

Comment les interverrouillages de sécurité & les systèmes de refroidissement/dépoussiérage réduisent-ils les risques ?

Ils empêchent l'accès physique aux pièces mobiles et contrôlent l'exposition à la poussière de silice.

- Interverrouillages : Arrêtent automatiquement la machine si une porte de protection est ouverte ou si un arrêt d'urgence est déclenché, évitant les blessures.

- Coupe humide : Le système de refroidissement supprime la poussière de silice nocive à la source, protégeant la santé de l'opérateur et aidant à maintenir un environnement de travail conforme.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский