مرحبًا، أنا ليزي من DINOSAW (لست روبوتًا). أي آلة (موديل) ترغب بها؟ يرجى التواصل معنا عبر WhatsApp الآن

دليل المهندس لآلات قطع الكتل الحجرية متعددة الشفرات. فهم الهيكل، أنظمة الرفع الدقيقة، نطاقات سرعة المغزل (دورة في الدقيقة)، وتخفيف الأعطال للجرانيت والرخام.

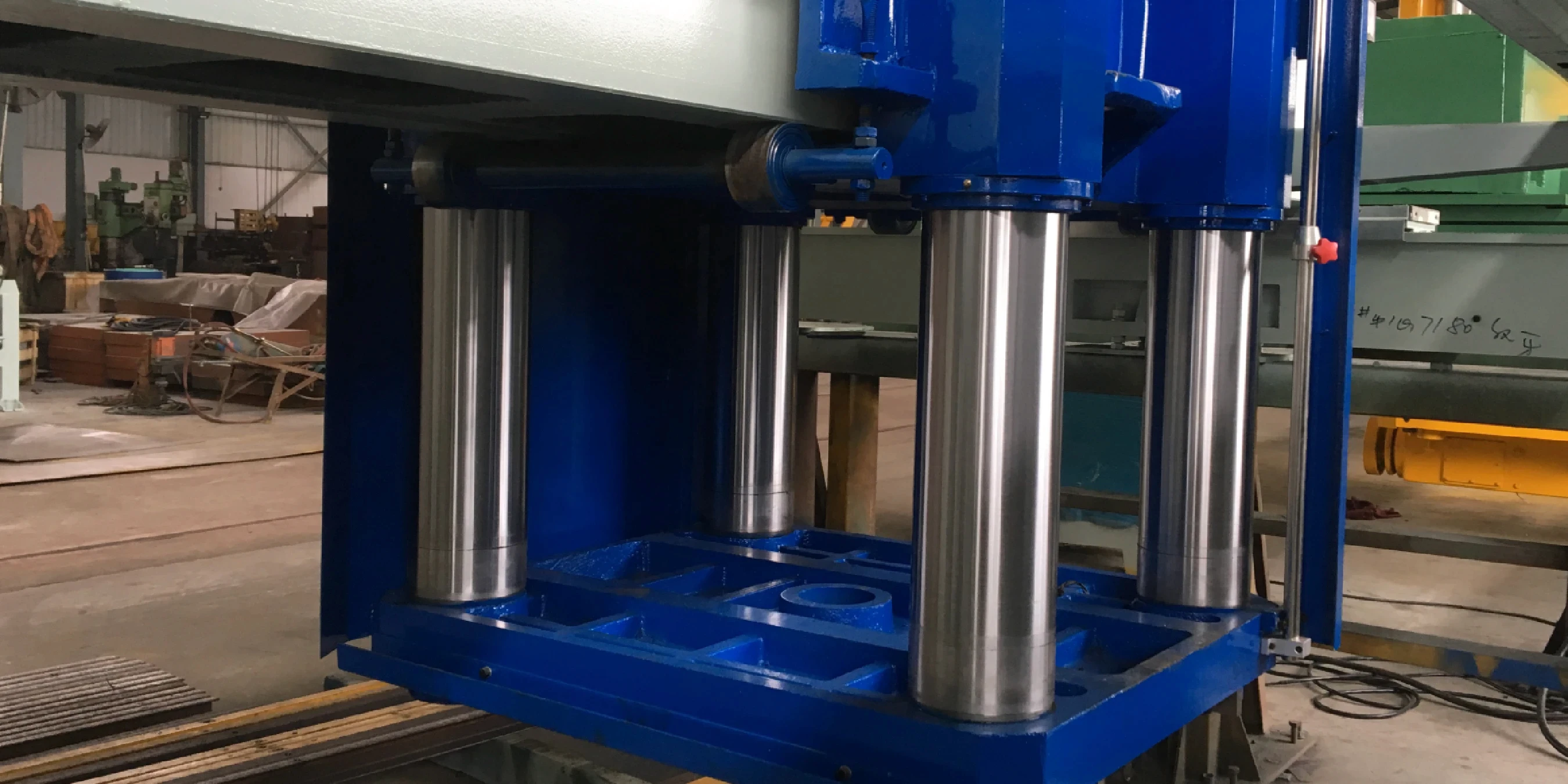

ما هو هذا النظام - منشار جسري لقطع الكتل الحجرية مُجهز كمنشار متعدد الشفرات لتحويل الكتل إلى ألواح بكفاءة عالية.

نظام الرفع بواسطة الأعمدة الإرشادية من DINOSAW هو المعيار (يتوفر رفع منزلق مخصص)، مع إطار كلي صلب من العارضة المصبوبة لضمان الاستقرار الهيكلي ودقة القطع، بما في ذلك الأعمال على الأحجار الصلبة (حسب تقرير الشركة المصنعة).

اطلب ورقة معايير مخصصة لقطر شفرتك، هدف سمك اللوح، وإعداد عرض القطع.

نظرة عامة على الهيكل

- إطار كلي من العارضة المصبوبة: صلابة عالية، امتصاص الاهتزاز؛ يحافظ على استقرار ودقة القطع في الجرانيت/الرخام (حسب تقرير الشركة المصنعة). لسلوك المادة وسياق المعالجة، راجع حلول تحديد ومعالجة الحجر.

- نظام الرفع: رفع بواسطة الأعمدة الإرشادية (قياسي) بحركة عمودية دقيقة؛ خيار رفع منزلق حسب الحاجة.

- نظام المغزل: محرك → بكرات حزام V → صندوق تروس → المغزل الرئيسي؛ التحكم بالسرعة عبر أقطار البكرات ونسبة صندوق التروس.

- التشحيم: شحم شبه سائل (000/00) على الأعمدة الإرشادية؛ يتوفر تشحيم تلقائي للنوع المنزلق؛ مؤشرات الزيت للفحص.

- التحكم والسلامة: لوحة تحكم باللمس HMI، استشعار التيار/الجهد؛ تقليل تلقائي لمعدل التغذية عند تعطل الشفرة (حسب تقرير الشركة المصنعة)؛ إضاءة داخلية.

- حماية السطح: معالجة بالرمل وطلاء مقاوم للصدأ للأجزاء المكشوفة.

مبادئ المعايير ونطاقات الأمثلة

1) سرعة المغزل (دورة في الدقيقة) مقابل قطر الشفرة

يجب أن تتوافق سرعة المغزل مع قطر الشفرة وسمك اللوح. أمثلة النطاقات حسب تقرير الشركة المصنعة:

- Φ1650: قاعدة لوح 3.5–4.5 مم (≈0.14–0.18 بوصة) → 455 أو 408 دورة/دقيقة؛ 5.5 مم (≈0.22 بوصة) → 455 دورة/دقيقة.

- Φ1800 / Φ2000: 4.0–4.5 مم (≈0.16–0.18 بوصة) → 455 دورة/دقيقة؛ ≥5.5 مم (≈0.22 بوصة) → 408 دورة/دقيقة.

- Φ2200: 408 دورة/دقيقة (كل السماكات).

- Φ2500: 327 دورة/دقيقة (كل السماكات).

- Φ2800: 287 دورة/دقيقة (كل السماكات).

ملاحظة: تعتمد السرعة الفعلية على نوع الحجر (جرانيت مقابل رخام)، معدل التغذية، مواصفات الشفرة، ونسبة صندوق التروس؛ تحقق عبر التجارب الميدانية.

2) حساب السرعة (للمرجع)

سرعة المغزل ≈ سرعة المحرك × (قطر بكرة V للمحرك ÷ قطر بكرة V للمغزل) ÷ نسبة صندوق التروس.

- محرك نموذجي: 6 أقطاب ≈ 980 دورة/دقيقة.

- نسبة صندوق التروس النموذجية: ≈ 1.5.

مثال: 980 × (250 ÷ 500) ÷ 1.5 ≈ 326 دورة/دقيقة (للتوضيح).

3) تباعد الشفرات المتعددة وعرض القطع

- حدد تباعد الشفرات بناءً على هدف سمك اللوح + عرض القطع؛ حافظ على التباعد ثابتًا لعائلات المنتجات (الرخام).

- دقة الأعمدة الإرشادية تساعد في الحفاظ على المحاذاة العمودية، مما يقلل من انحراف الشفرات وعدم انتظام عرض القطع.

- خيارات طول التعليق (حسب تقرير الشركة المصنعة): 400 مم (منزلق قياسي)، 400 مم (عمود إرشادي قياسي)، 500 مم (اختياري لكلا النوعين).

عند قطع أشكال معقدة أو التخطيط لطرق بديلة، راجع دليل منشار سلكي ألماسي CNC كنهج مكمل.

الأعطال والتخفيف

- تذبذب/اهتزاز الشفرة: الأسباب - محامل تالفة، بكرات غير محاذية، سرعة/تغذية غير مناسبة. التخفيف - فحص المحامل، إعادة توازن البكرات، مطابقة السرعة للقطر؛ تقليل معدل التغذية.

- انحراف/عدم انتظام عرض القطع: الأسباب - فراغ في الرفع، تآكل الشفرات، تباعد غير متسق. التخفيف - تحقق من خلوص الأعمدة الإرشادية، استبدل الشفرات، أعد ضبط التباعد؛ نفذ فحوصات الجودة.

- ارتفاع الحرارة/علامات الحرق: الأسباب - سرعة/تغذية مفرطة، تشحيم/تبريد ضعيف. التخفيف - خفض السرعة أو معدل التغذية؛ تحقق من التشحيم وتوصيل المبرد.

- توقف/تعطل التغذية: الأسباب - شوائب/عروق صلبة، تغذية عدوانية. التخفيف - تفعيل الإبطاء التلقائي حسب التيار؛ تقسيم معدل التغذية؛ مسح وجه الكتلة مسبقًا.

- مشكلات كهربائية: الأسباب - طاقة أو أسلاك غير مستقرة. التخفيف - تحقق من مصدر الطاقة؛ افحص لوحة التحكم؛ استخدم حماية من الصدمات الكهربائية؛ حافظ على التأريض.

التوافق

- تكاملات PLC/الدفع: مدخلات/مخرجات رقمية/تناظرية قياسية؛ دعم بروتوكولات الصناعة (مثل OPC UA/Profinet إذا كان ذلك مناسبًا).

- الملحقات والحماية: مشابك/حواجز قابلة للتكوين؛ تأكد من الخلوص لأقطار Φ1650–Φ2800. لمقارنة عائلات المعدات وقوة الموردين، استكشف أفضل العلامات التجارية في قطع الحجر.

- مساعدات المشغل: إضاءة داخلية؛ تعرض لوحة اللمس التيار/الجهد؛ تحكم لاسلكي اختياري (حسب تقرير الشركة المصنعة).

إعدادات البدء

استخدم هذه الإعدادات كمرجع فقط؛ قم بالتأكيد عبر التجارب وفحوصات الجودة.

- جرانيت، Φ1800–Φ2000: ابدأ عند 455 دورة/دقيقة للألواح 4.0–4.5 مم؛ إذا كان ≥5.5 مم ابدأ عند 408 دورة/دقيقة؛ معدل التغذية: اضبط لتجنب ارتفاع التيار؛ التباعد حسب سمك الهدف.

- رخام، Φ1650: ابدأ بين 408–455 دورة/دقيقة حسب متطلبات التشطيب؛ حافظ على تباعد ثابت لعائلات المنتجات.

- مخزون مختلط (ساحة التصدير): جدول حسب نطاقات القطر (Φ1650/Φ1800/Φ2000/Φ2200/Φ2500/Φ2800)؛ حافظ على السرعة ضمن النطاقات المذكورة؛ وحد أهداف عرض القطع لتسهيل التشطيب لاحقًا.

جميع الأمثلة أعلاه حسب تقرير الشركة المصنعة أو مستمدة من الإعدادات النموذجية؛ تحقق ميدانيًا.

الأسئلة الشائعة

كيف أختار سرعة المغزل لقطر شفرة معين؟

- استخدم نطاقات القطر: مثلًا، Φ1800–Φ2000 → 455 دورة/دقيقة (4.0–4.5 مم)، ≥5.5 مم → 408 دورة/دقيقة؛ Φ2500 → 327 دورة/دقيقة؛ Φ2800 → 287 دورة/دقيقة (حسب تقرير الشركة المصنعة).

- تحقق ميدانيًا مقابل صلابة الحجر، معدل التغذية، ونسبة صندوق التروس.

ما هي صيغة تقدير سرعة منشار الكتل؟

سرعة المغزل ≈ سرعة المحرك × (بكرة V للمحرك ÷ بكرة V للمغزل) ÷ نسبة صندوق التروس. مثال مع محرك 6 أقطاب ~980 دورة/دقيقة ونسبة ~1.5 → ~326 دورة/دقيقة.

رفع الأعمدة الإرشادية مقابل الرفع المنزلق - أيهما أدق؟

- الأعمدة الإرشادية: توجيه عمودي أكثر إحكامًا، انحراف أقل؛ تشحيم دوري (000/00) وفحوصات الخلوص.

- المنزلق: مناسب لبعض التحديثات؛ يتطلب صيانة محاذاة وفحص المسار بشكل أكبر.

كيف أضبط تباعد الشفرات المتعددة؟

- حدد هدف سمك اللوح.

- ضع في الاعتبار عرض القطع للشفرة.

- حافظ على التباعد ثابتًا لعائلات المنتجات؛ نفذ فحوصات الجودة عند التعبئة.

ما هي إشارات الأعطال النموذجية وطرق التخفيف؟

- تذبذب/اهتزاز الشفرة → تحقق من المحامل/البكرات، طابق السرعة للقطر، قلل معدل التغذية.

- انحراف/عدم انتظام عرض القطع → تحقق من خلوص الرفع، استبدل الشفرات، أعد ضبط التباعد.

- ارتفاع الحرارة → خفض السرعة/معدل التغذية؛ تحقق من التشحيم/التبريد.

- توقف/تعطل التغذية → فعل الإبطاء حسب التيار؛ قسم معدل التغذية؛ امسح وجه الكتلة مسبقًا.

كيف أقدر معدل التغذية دون ارتفاع الحرارة؟

- راقب ارتفاع التيار؛ قلل معدل التغذية أو السرعة إذا حدث ذلك.

- تأكد من توصيل المبرد بشكل متسق لجميع الشفرات.

- جرب تعديلات صغيرة بناءً على صلابة الحجر وحالة الشفرة.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский