Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Руководство инженера по многодисковым станкам для резки каменных блоков. Изучите конструкцию, прецизионные подъемные системы, диапазоны скоростей шпинделя (об/мин) и методы предотвращения сбоев при работе с гранитом и мрамором.

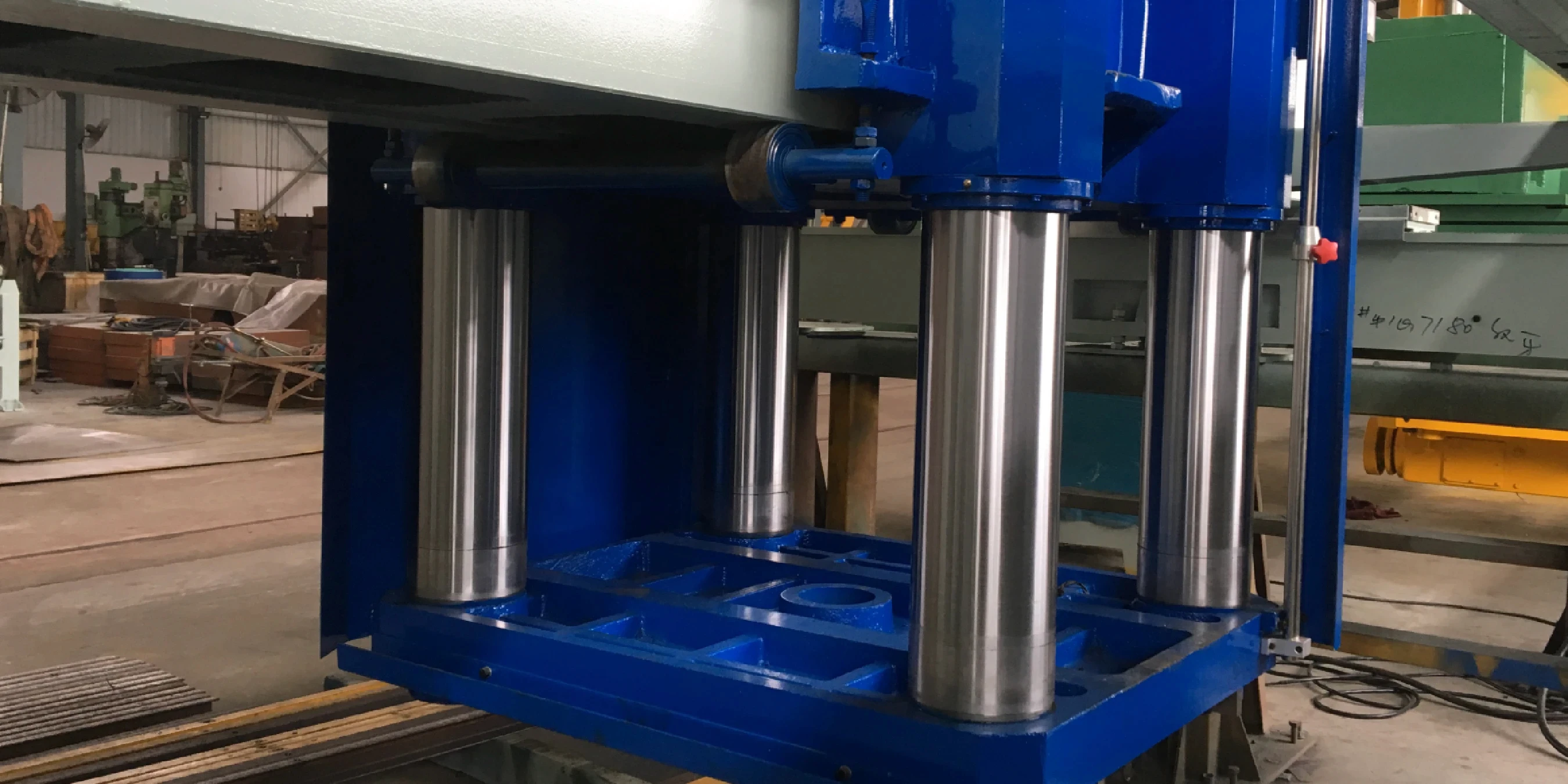

Что это за система — мостовой станок для резки каменных блоков, сконфигурированный как многодисковый станок для высокопроизводительного распила блоков на плиты.

Стойко-винтовой подъем DINOSAW является стандартом (доступен индивидуальный слайд-подъем), в сочетании с жесткой литой балкой рамы для структурной устойчивости и точности реза, включая работы с твердым камнем (по данным производителя).

Обзор конструкции

- Литая балка рамы: Высокая жесткость, гашение вибраций; обеспечивает стабильность реза и точность допусков на граните/мраморе (по данным производителя). Для понимания свойств материала и контекста обработки см. Идентификация камня и решения для обработки.

- Подъемная система: Стойко-винтовой подъем (стандарт) с точным вертикальным перемещением; опционально — слайд-подъем по запросу клиента.

- Привод шпинделя: Электродвигатель → клиноременные шкивы → редуктор → главный шпиндель; регулировка скорости за счет диаметров шкивов и передаточного числа редуктора.

- Смазка: Полужидкая смазка (000/00) на стойках; для слайд-подъема доступна авто-смазка; индикаторы масла для контроля.

- Управление и безопасность: Сенсорная панель HMI, датчики тока/напряжения; автоматическое снижение подачи при заклинивании диска (по данным производителя); освещение внутри кожуха.

- Защита поверхности: Дробеструйная обработка и антикоррозийное покрытие открытых частей.

Принципы выбора параметров и примерные диапазоны

1) Скорость шпинделя (об/мин) в зависимости от диаметра диска

Скорость шпинделя должна соответствовать диаметру диска и толщине плиты. Примерные диапазоны по данным производителя:

- Φ1650: 3,5–4,5 мм (≈0,14–0,18 дюйма) основание плиты → 455 или 408 об/мин; 5,5 мм (≈0,22 дюйма) → 455 об/мин.

- Φ1800 / Φ2000: 4,0–4,5 мм (≈0,16–0,18 дюйма) → 455 об/мин; ≥5,5 мм (≈0,22 дюйма) → 408 об/мин.

- Φ2200: 408 об/мин (любая толщина).

- Φ2500: 327 об/мин (любая толщина).

- Φ2800: 287 об/мин (любая толщина).

Примечание: Фактическая скорость зависит от типа камня (гранит или мрамор), подачи, характеристик диска и передаточного числа редуктора; уточняйте на объекте.

2) Расчет скорости (для справки)

Скорость шпинделя ≈ скорость двигателя × (диаметр шкива двигателя ÷ диаметр шкива шпинделя) ÷ передаточное число редуктора.

- Типичный двигатель: 6 полюсов ≈ 980 об/мин.

- Типичное передаточное число редуктора: ≈ 1,5.

Пример: 980 × (250 ÷ 500) ÷ 1,5 ≈ 326 об/мин (иллюстрация).

3) Междисковое расстояние и ширина пропила

- Устанавливайте расстояние между дисками исходя из целевой толщины плиты + ширины пропила; поддерживайте постоянство для SKU-семейств (мрамор).

- Точность стойко-винтового подъема помогает сохранять вертикальное выравнивание, снижая отклонения дисков и неравномерность пропила.

- Варианты длины подвеса (по данным производителя): 400 мм (стандарт для слайд-подъема), 400 мм (стандарт для стойко-винтового), 500 мм (опция для обоих типов).

При резке сложных форм или планировании альтернативных методов ознакомьтесь с нашим Руководством по Алмазно-канатной пиле как дополнительным подходом.

Сбои и их предотвращение

- Биение/вибрация диска: Причины — изношенные подшипники, несоосность шкивов, неправильные обороты/подача. Решение — проверить подшипники, отбалансировать шкивы, подобрать обороты под диаметр; снизить подачу.

- Отклонение/неравномерный пропил: Причины — люфт в подъеме, износ диска, непостоянное расстояние. Решение — проверить зазор стойки, заменить диски, перенастроить расстояние; провести контроль качества.

- Перегрев/следы подгорания: Причины — слишком высокие обороты/подача, плохая смазка/охлаждение. Решение — снизить обороты или подачу; проверить подачу смазки и охлаждающей жидкости.

- Остановка/заклинивание подачи: Причины — включения/твердые прожилки, агрессивная подача. Решение — включить автоматическое замедление по току; ступенчато подавать; предварительно сканировать поверхность блока.

- Электрические аномалии: Причины — нестабильное питание или проводка. Решение — проверить подачу; осмотреть шкаф; использовать защиту от перенапряжения; поддерживать заземление.

Совместимость

- Интеграция с ПЛК/приводами: Стандартные цифровые/аналоговые входы-выходы; поддержка промышленных протоколов (например, OPC UA/Profinet, если применимо).

- Оснастка и ограждения: Конфигурируемые зажимы/ограждения; обеспечьте зазор для диаметров Φ1650–Φ2800. Для сравнения оборудования и сильных сторон поставщиков ознакомьтесь с Топ брендами в резке камня.

- Помощь оператору: Освещение кожуха; сенсорная панель отображает ток/напряжение; опционально — беспроводное управление (по данным производителя).

Начальные настройки

Используйте только как ориентир; окончательно устанавливайте после испытаний и контроля качества.

- Гранит, Φ1800–Φ2000: Начните с 455 об/мин для плит 4,0–4,5 мм; если ≥5,5 мм — 408 об/мин; подача: избегайте скачков тока; расстояние — по целевой толщине.

- Мрамор, Φ1650: Начните с 408–455 об/мин в зависимости от требований к отделке; поддерживайте постоянное расстояние для SKU-семейств.

- Смешанные запасы (экспортная площадка): Планируйте по диапазонам диаметров (Φ1650/Φ1800/Φ2000/Φ2200/Φ2500/Φ2800); держите обороты в примерных диапазонах; стандартизируйте ширину пропила для облегчения последующей обработки.

Все приведенные выше параметры основаны на данных производителя или типовых настройках; подтверждайте на объекте.

Часто задаваемые вопросы

Как выбрать обороты шпинделя для заданного диаметра диска?

- Используйте диапазоны диаметров: например, Φ1800–Φ2000 → 455 об/мин (4,0–4,5 мм), ≥5,5 мм → 408 об/мин; Φ2500 → 327 об/мин; Φ2800 → 287 об/мин (по данным производителя).

- Проверяйте на объекте с учетом твердости камня, подачи и передаточного числа редуктора.

Какова формула для оценки оборотов распиловочного станка?

Скорость шпинделя ≈ скорость двигателя × (шкив двигателя ÷ шкив шпинделя) ÷ передаточное число редуктора. Пример: 6-полюсный ~980 об/мин и передаточное число ~1,5 → ~326 об/мин.

Стойко-винтовой или слайд-подъем — что точнее?

- Стойко-винтовой: Более точное вертикальное ведение, меньше отклонений; регулярная смазка (000/00) и проверка зазоров.

- Слайд: Подходит для некоторых доработок; требует большего внимания к выравниванию и состоянию направляющих.

Как задать междисковое расстояние?

- Определите целевую толщину плиты.

- Учтите ширину пропила диска.

- Сохраняйте постоянство расстояния для SKU-семейств; проводите контроль качества при упаковке.

Какие типичные сигналы сбоев и способы их устранения?

- Биение/вибрация диска → проверьте подшипники/шкивы, подберите обороты под диаметр, снизьте подачу.

- Отклонение/неравномерный пропил → проверьте зазор подъема, замените диски, перенастройте расстояние.

- Перегрев → снизьте обороты/подачу; проверьте смазку/охлаждение.

- Остановка подачи/заклинивание → включите автоматическое замедление по току; ступенчато подавайте; предварительно сканируйте поверхность блока.

Как оценить подачу без перегрева?

- Отслеживайте скачки тока; при их появлении уменьшайте подачу или обороты.

- Обеспечьте равномерную подачу охлаждающей жидкости на все диски.

- Пробуйте небольшие корректировки в зависимости от твердости камня и состояния диска.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский