Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Ein Ingenieursleitfaden zu Mehrblattsägen für Steinblöcke. Verstehen Sie Aufbau, präzise Hubsysteme, Spindeldrehzahlbereiche (U/min) und Fehlervermeidung bei Granit und Marmor.

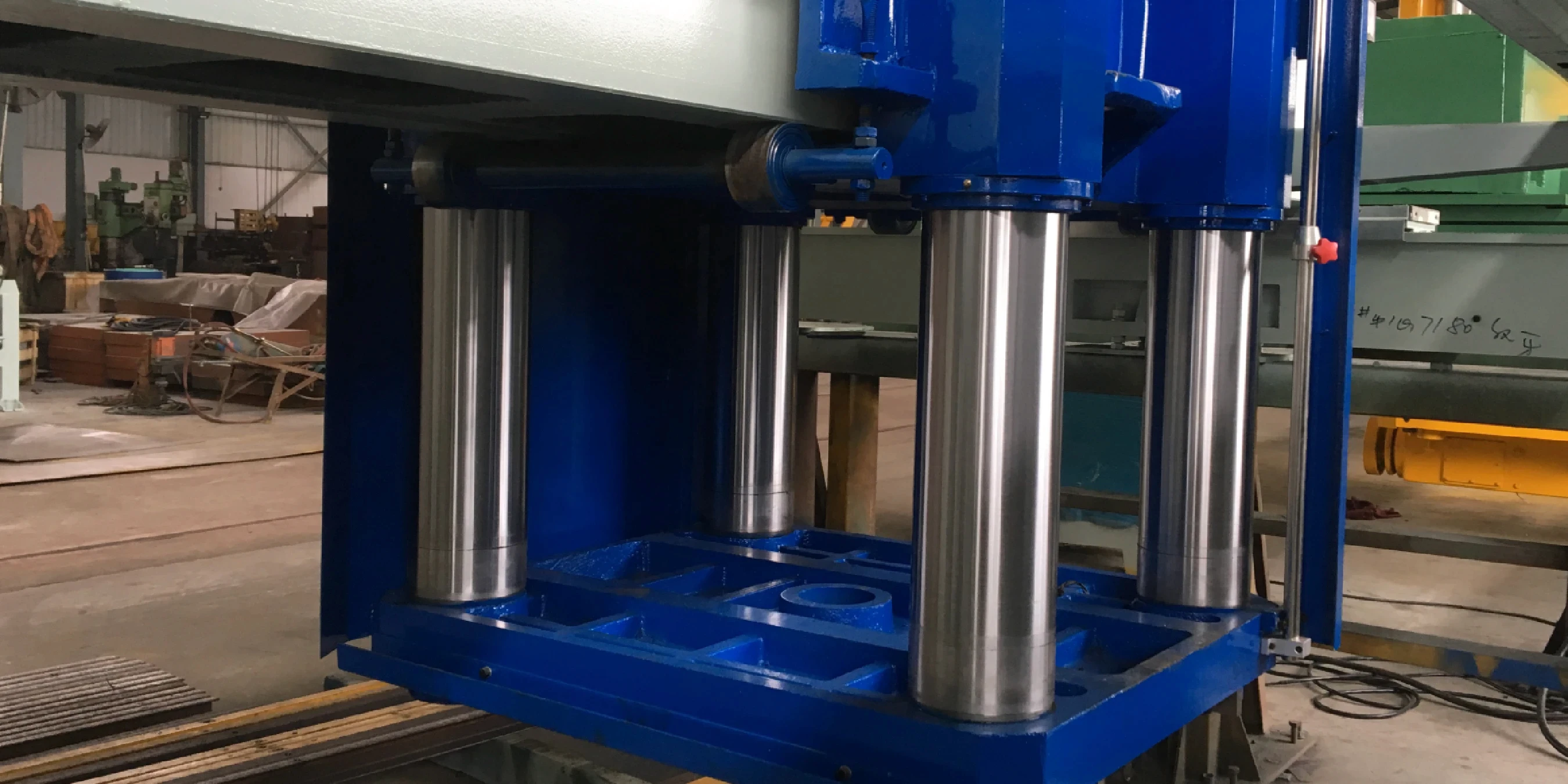

Was dieses System ist – Eine Brückensäge für Steinblöcke, konfiguriert als Mehrblatt-Blockschneidemaschine für einen hohen Durchsatz bei der Umwandlung von Blöcken in Platten.

Der Führungssäulenhub von DINOSAW ist Standard (kundenspezifischer Schiebehub verfügbar), kombiniert mit einem starren Gussquerträger-Rahmen für strukturelle Stabilität und Schnittgenauigkeit, einschließlich harter Steinarbeiten (laut Herstellerangabe).

Architekturüberblick

- Gussquerträger-Rahmen: Hohe Steifigkeit, Schwingungsdämpfung; gewährleistet Schnittstabilität und Toleranz bei Granit/Marmor (laut Hersteller). Für Materialverhalten und Verarbeitungskontext siehe Lösungen zur Steinerkennung & Verarbeitung.

- Hubsystem: Führungssäulenhub (Standard) mit präziser Vertikalbewegung; optional Schiebehub nach Kundenwunsch.

- Spindelantrieb: Motor → Keilriemenscheiben → Getriebe → Hauptspindel; Drehzahlsteuerung über Riemenscheibendurchmesser und Getriebeübersetzung.

- Schmierung: Halbflüssiges Fett (000/00) an Führungssäulen; automatische Schmierung für Schiebetyp verfügbar; Ölstandsanzeigen zur Kontrolle.

- Steuerung & Sicherheit: Touchpanel-HMI, Strom-/Spannungserfassung; automatische Vorschubreduzierung bei Sägeblattstau (laut Hersteller); Gehäusebeleuchtung.

- Oberflächenschutz: Strahlbehandelte und rostschützende Beschichtungen an exponierten Teilen.

Parameterprinzipien und Beispielbereiche

1) Spindeldrehzahl (U/min) vs. Sägeblattdurchmesser

Die Spindeldrehzahl sollte zum Sägeblattdurchmesser und zur Plattendicke passen. Herstellerangaben zu Beispielbereichen:

- Φ1650: 3,5–4,5 mm (≈0,14–0,18 in) Plattendicke → 455 oder 408 U/min; 5,5 mm (≈0,22 in) → 455 U/min.

- Φ1800 / Φ2000: 4,0–4,5 mm (≈0,16–0,18 in) → 455 U/min; ≥5,5 mm (≈0,22 in) → 408 U/min.

- Φ2200: 408 U/min (alle Dicken).

- Φ2500: 327 U/min (alle Dicken).

- Φ2800: 287 U/min (alle Dicken).

Hinweis: Die tatsächliche Drehzahl hängt von der Steinsorte (Granit vs. Marmor), dem Vorschub, der Sägeblattspezifikation und der Getriebeübersetzung ab; vor Ort prüfen.

2) Drehzahlberechnung (zur Referenz)

Spindeldrehzahl ≈ Motordrehzahl × (Motor-Keilriemenscheibendurchmesser ÷ Spindel-Keilriemenscheibendurchmesser) ÷ Getriebeübersetzung.

- Typischer Motor: 6-polig ≈ 980 U/min.

- Typische Getriebeübersetzung: ≈ 1,5.

Beispiel: 980 × (250 ÷ 500) ÷ 1,5 ≈ 326 U/min (zur Veranschaulichung).

3) Mehrblattabstand und Schnittfuge

- Blattabstand aus gewünschter Plattendicke + Schnittfugenbreite einstellen; Abstand für Produktfamilien (Marmor) konstant halten.

- Führungssäulenpräzision hilft, die vertikale Ausrichtung zu halten und Sägeblattabweichungen sowie ungleichmäßige Schnittfugen zu reduzieren.

- Hängelängenoptionen (laut Hersteller): 400 mm (Schiebetyp Standard), 400 mm (Führungssäule Standard), 500 mm (optional für beide Typen).

Beim Schneiden komplexer Formen oder zur Planung alternativer Methoden lesen Sie unseren Diamantseilsäge-Leitfaden als ergänzenden Ansatz.

Fehler & Gegenmaßnahmen

- Sägeblattflattern/Vibrationen: Ursachen – verschlissene Lager, falsch ausgerichtete Riemenscheiben, falsche Drehzahl/Vorschub. Gegenmaßnahmen – Lager prüfen, Riemenscheiben auswuchten, Drehzahl an Durchmesser anpassen; Vorschub reduzieren.

- Abweichung/ungleichmäßige Schnittfuge: Ursachen – Spiel im Hub, Sägeblattverschleiß, inkonstanter Abstand. Gegenmaßnahmen – Führungssäulenspiel prüfen, Sägeblätter erneuern, Abstand neu einstellen; Qualitätskontrolle durchführen.

- Überhitzung/Brandspuren: Ursachen – zu hohe Drehzahl/Vorschub, schlechte Schmierung/Kühlung. Gegenmaßnahmen – Drehzahl oder Vorschub senken; Schmierung und Kühlmittelzufuhr prüfen.

- Vorschubstopp/Blockade: Ursachen – Einschlüsse/harte Adern, zu aggressiver Vorschub. Gegenmaßnahmen – strombasierte automatische Verlangsamung aktivieren; Vorschub schrittweise erhöhen; Blockoberfläche vorschauen.

- Elektrische Anomalien: Ursachen – instabile Stromversorgung oder Verkabelung. Gegenmaßnahmen – Versorgung prüfen; Schaltschrank inspizieren; Überspannungsschutz verwenden; Erdung sicherstellen.

Kompatibilität

- PLC-/Antriebsintegration: Standard-Digital-/Analog-I/O; Unterstützung industrieller Protokolle (z. B. OPC UA/Profinet, falls zutreffend).

- Spann- und Schutzeinrichtungen: Konfigurierbare Klemmen/Schutzvorrichtungen; Freiraum für Durchmesser Φ1650–Φ2800 sicherstellen. Zum Vergleich von Gerätefamilien und Herstellerstärken siehe Top-Marken für Steinschneidemaschinen.

- Bedienerhilfen: Gehäusebeleuchtung; Touchpanel zeigt Strom/Spannung an; optionale drahtlose Steuerung (laut Hersteller).

Starteinstellungen

Diese dienen nur zur Orientierung; endgültige Einstellungen durch Tests und Qualitätskontrolle festlegen.

- Granit, Φ1800–Φ2000: Start bei 455 U/min für 4,0–4,5 mm Platten; bei ≥5,5 mm Start bei 408 U/min; Vorschub so einstellen, dass Stromspitzen vermieden werden; Abstand nach gewünschter Dicke.

- Marmor, Φ1650: Start 408–455 U/min je nach gewünschtem Finish; konstanten Abstand für Produktfamilien beibehalten.

- Gemischter Bestand (Exportlager): Planung nach Durchmessergruppen (Φ1650/Φ1800/Φ2000/Φ2200/Φ2500/Φ2800); Drehzahl innerhalb der Beispielbereiche halten; Schnittfugenbreite standardisieren, um die Weiterverarbeitung zu erleichtern.

Alle oben genannten Parameterbeispiele sind Herstellerangaben oder stammen aus typischen Setups; vor Ort bestätigen.

Häufig gestellte Fragen

Wie wähle ich die Spindeldrehzahl für einen bestimmten Sägeblattdurchmesser?

- Durchmessergruppen verwenden: z. B. Φ1800–Φ2000 → 455 U/min (4,0–4,5 mm), ≥5,5 mm → 408 U/min; Φ2500 → 327 U/min; Φ2800 → 287 U/min (laut Hersteller).

- Vor Ort gegen Steinhärte, Vorschub und Getriebeübersetzung prüfen.

Was ist die Formel zur Schätzung der Blocksägen-Drehzahl?

Spindeldrehzahl ≈ Motordrehzahl × (Motor-Keilriemenscheibe ÷ Spindel-Keilriemenscheibe) ÷ Getriebeübersetzung. Beispiel mit 6-polig ~980 U/min und Übersetzung ~1,5 → ~326 U/min.

Führungssäule vs. Schiebehub – was ist präziser?

- Führungssäule: Engere vertikale Führung, geringere Abweichung; regelmäßige Schmierung (000/00) und Spielkontrolle.

- Schiebehub: Für bestimmte Nachrüstungen geeignet; mehr Wartung und Spurkontrolle erforderlich.

Wie stelle ich den Mehrblattabstand ein?

- Ziel-Plattendicke definieren.

- Schnittfugenbreite berücksichtigen.

- Abstand für Produktfamilien konstant halten; Qualitätskontrolle beim Verpacken durchführen.

Was sind typische Fehleranzeichen und Gegenmaßnahmen?

- Sägeblattflattern/Vibrationen → Lager/Riemenscheiben prüfen, Drehzahl an Durchmesser anpassen, Vorschub reduzieren.

- Abweichung/ungleichmäßige Schnittfuge → Hubspiel prüfen, Sägeblätter erneuern, Abstand neu einstellen.

- Überhitzung → Drehzahl/Vorschub senken; Schmierung/Kühlung prüfen.

- Vorschubstopp/Blockade → strombasierte Verlangsamung aktivieren; Vorschub schrittweise erhöhen; Blockoberfläche vorschauen.

Wie schätze ich den Vorschub, ohne Überhitzung zu riskieren?

- Stromspitzen überwachen; Vorschub oder Drehzahl bei Bedarf reduzieren.

- Gleichmäßige Kühlmittelzufuhr für alle Sägeblätter sicherstellen.

- Kleine Anpassungen je nach Steinhärte und Sägeblattzustand testen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский