مرحبًا، أنا ليزي من DINOSAW (لست روبوتًا). أي آلة (موديل) ترغب بها؟ يرجى التواصل معنا عبر WhatsApp الآن

نظرة تقنية متعمقة على رؤوس تشكيل الماس. قارن تقنيات الربط وتعرف على كيفية تأثير سرعة الدوران ومعدل التغذية وحبيبات الماس على الأداء على الحجر.

الخلاصة: العلم الأساسي لرؤوس تشكيل الماس

- يعتمد أداء رأس تشكيل الماس على تقنية الربط: الملبدة للمتانة، الملحومة بالفراغ لسرعة القطع، والراتنج للتشطيب الناعم.

- اختيار حبيبات الماس ونوع الربط المناسب أكثر أهمية من القوة الخام؛ فهو يحدد عمر الأداة وجودة التشطيب.

- معظم الأعطال، مثل التزجيج أو فقدان القطعة، يمكن تجنبها من خلال التبريد المناسب وضبط سرعة الدوران ومعدل التغذية.

ما الذي يحدد أداء رأس تشكيل الماس عالي الجودة؟

التقنيات الأساسية: الملبدة مقابل الملحومة بالفراغ مقابل الراتنج

الملبدة

الملحومة بالفراغ

الراتنج

لماذا تتفوق على أدوات الكربيد التقليدية

- دقة فائقة: تحافظ على حواف القطع الحادة لفترة أطول، مما يضمن أشكالاً متسقة وتفاوتات ضيقة مطلوبة لأتمتة قطع الحجر CNC الحديثة.

- عمر أداة أطول: تظهر بيانات الشركات المصنعة عمراً أطول حتى 50 مرة، مما يقلل بشكل كبير من التوقف وتكاليف الاستبدال. مبادئ تركيز الماس وتآكل الربط وتأثيرها على العمر موضحة في هذا الدليل حول كيفية تحكم شرائح الماس في عمر الشفرة.

- جودة تشطيب أفضل: القطع النظيف يقلل من الشقوق الدقيقة ويعطي سطحاً أنعم، مما يقلل الحاجة لخطوات التلميع اللاحقة.

المكونات الرئيسية والمعايير التقنية

المكون | نطاق/خيارات المعايير | تأثيره على الأداء |

|---|---|---|

حبيبات الماس | 40-80 (خشن)، 80-120 (متوسط)، 120-220 (ناعم) | الحبيبات الخشنة تزيل المادة أسرع لكن تترك تشطيباً خشناً. الحبيبات الناعمة تعطي تشطيباً أنعم بمعدل إزالة أبطأ. |

نوع الربط | ملبدة، ملحومة بالفراغ، راتنج | يحدد متانة الأداة وخصائص القطع. يجب مطابقته مع صلابة وكشط المادة. |

تركيز الماس | عادة يُقيّم بين 25–100 حسب الشركة المصنعة والتطبيق. | التركيز الأعلى يوفر عمراً أطول وثباتاً أفضل للشكل، لكنه قد يقطع أبطأ. التركيز الأقل يقطع أسرع لكنه يتآكل أسرع. |

واجهة الساق | M8، M10، 5/8"-11، M14، إلخ. | يجب أن تتطابق مع مغزل ماكينة CNC أو الصاروخ الزاوي. الساق غير المناسبة أو السيئة التركيب تسبب اهتزازاً وتشويهاً، مما يؤدي إلى قطع سيء ومخاطر أمان. |

قنوات التبريد | داخلية، خارجية، أو بدون | تدفق الماء الفعال أمر حاسم. القنوات الداخلية توصل المبرد مباشرة إلى وجه القطع، وهو الأفضل لمنع تراكم الحرارة وإزالة النفايات. |

أنماط الأعطال الشائعة وكيفية الحد منها

- التزجيج: يصبح سطح الماس أملساً ويتوقف عن القطع. السبب: سرعة دوران عالية جداً، معدل تغذية منخفض جداً، أو ضغط غير كافٍ. الحل: قلل سرعة الدوران، زد معدل التغذية، أو استخدم عصا تهيئة لإعادة كشف الماس الحاد.

- فقدان القطعة: ينكسر جزء من قطعة الماس. السبب: اهتزاز مفرط، صدمة (مثل الاصطدام بمشبك)، أو صدمة حرارية بسبب تبريد غير كافٍ. الحل: تأكد من صلابة الماكينة وقطعة العمل، برمج مسارات الأداة لتجنب الاصطدامات، وضمان تدفق ماء مستمر.

- التآكل المبكر: تتآكل الأداة أسرع بكثير من المتوقع. السبب: الربط ناعم جداً للمادة، سرعة دوران منخفضة جداً، أو تبريد غير كافٍ. الحل: استخدم رأس ربط أقسى، زد سرعة الدوران ضمن النطاق الموصى به، وتحقق من نظام التبريد.

إعدادات نقطة البداية للسيناريوهات الشائعة

السيناريو | نوع الرأس | سرعة الدوران الابتدائية | معدل التغذية الابتدائي |

|---|---|---|---|

تشكيل حواف الجرانيت (CNC) | ملبدة، حبيبات متوسطة | 2000–3000 دورة/دقيقة (الرؤوس الصغيرة يمكن أن تعمل أسرع؛ الكبيرة أبطأ) | ابدأ بتغذية منخفضة؛ زد تدريجياً حتى تحصل على قطع نظيف وخالٍ من التشقق. |

نحت الرخام (CNC) | ملحومة بالفراغ، حبيبات ناعمة | 3000–4000 دورة/دقيقة (تأكد من التبريد المستمر) | تغذية متوسطة؛ تجنب تراكم الحرارة؛ زد حتى تحصل على تشطيب ناعم. |

جَلخ الخرسانة (جلاخة يدوية) | ملبدة، حبيبات خشنة | 2000–3000 دورة/دقيقة (استخدم الجلخ الرطب؛ اتبع متطلبات واقي الأداة) | ضغط يدوي؛ حافظ على حركة ثابتة؛ تجنب التوقف المفاجئ. |

الأسئلة الشائعة: الهندسة والأداء

ما الفرق بين رأس تشكيل الماس وعجلة تشكيل الماس؟

- السياق: ينطبق ذلك عند اختيار الأدوات لآلات مختلفة. رؤوس التشكيل مخصصة لماكينات CNC وجلاخات محمولة، بينما عجلات التشكيل مخصصة لآلات الحواف المتخصصة.

- الإجابة: رؤوس التشكيل توفر مرونة للعمل الدقيق. عجلات التشكيل مصممة لإنتاج الحواف بكميات كبيرة وبشكل مستقيم، وعادة ما يكون لها عمر أطول ومعدل إزالة أسرع لهذه المهمة.

- الخطوة التالية: إذا كنت تدير خط إنتاج حواف بكميات كبيرة، قد ترغب في استكشاف عجلات تشكيل الماس لدينا.

كيف يؤثر ضغط التبريد على الأداء؟

- السياق: هذا معيار تقني أساسي لمشغلي CNC الذين يسعون لتحسين عمر الأداة ومنع الفشل المبكر.

- الإجابة: الضغط غير الكافي، حتى مع تدفق ماء كافٍ، قد يترك بقايا في القطع. هذه البقايا تولد احتكاكاً وحرارة، مما يؤدي إلى تآكل الربط بسرعة، والتزجيج، واحتمالية حدوث صدمة حرارية للرأس.

- الخطوة التالية: راجع قسم الصيانة في دليل التشغيل والصيانة للحصول على نصائح حول فحص نظام التبريد لديك.

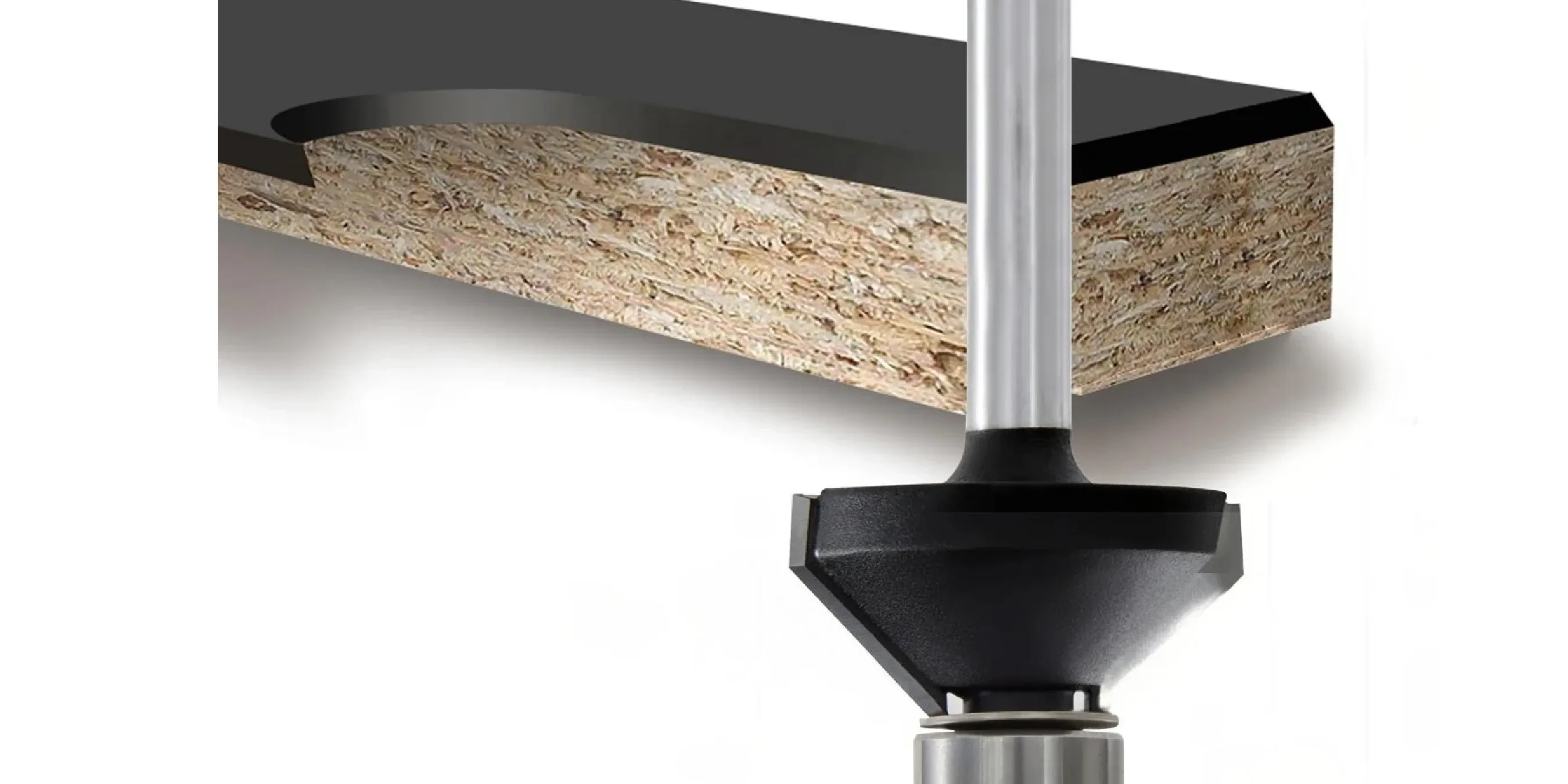

هل يمكن استخدام هذه الرؤوس مع ماكينة تشكيل الخشب العادية؟

- السياق: هذا سؤال شائع من مستخدمين لديهم خلفية في النجارة أو ورش تتعامل مع مواد متعددة.

- الإجابة: تشكيل الحجر يتطلب سرعات دوران منخفضة وعزم دوران مرتفع. علاوة على ذلك، نظام القطع الرطب الإجباري غير متوافق مع إلكترونيات وتصميم معظم ماكينات تشكيل الخشب، مما يشكل خطراً كهربائياً كبيراً.

- الخطوة التالية: لاختيار الماكينة الصحيحة للحجر، راجع دليلنا حول ماكينات CNC ذات التغيير التلقائي مقابل متعددة الرؤوس.

ماذا يعني "تهيئة" رأس الماس؟

- السياق: يُستخدم هذا الإجراء الصياني عندما يتوقف الرأس عن القطع بفعالية (مزجج) لكنه لا يزال يحتوي على جزء ماس كبير.

- الإجابة: تتضمن العملية تشغيل الرأس ضد مادة ناعمة كاشطة، مثل عصا تهيئة متخصصة أو طوبة ناعمة. هذا الاحتكاك المتحكم فيه يزيل طبقة الربط الملساء.

ما مدى أهمية صلابة الماكينة؟

- السياق: ينطبق ذلك على جميع عمليات قطع الحجر، حيث أن أي عدم استقرار في النظام يتضخم عند العمل مع مواد صلبة وهشة.

- الإجابة: أي اهتزاز أو انحراف في مغزل الماكينة أو الهيكل أو نظام تثبيت العمل ينتقل مباشرة إلى الرأس. هذا يسبب علامات اهتزاز، تشقق دقيق، وتسارع كبير في تآكل الأداة.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский