Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Präzises Schneiden von Spülen und Arbeitsplatten aus Granit, Quarz, Keramik und Marmor. Erzielen Sie schnelle, saubere Ergebnisse mit 5-Achs-Kurven, Gehrungsnähten, Kamera-Nesting und DXF-Import.

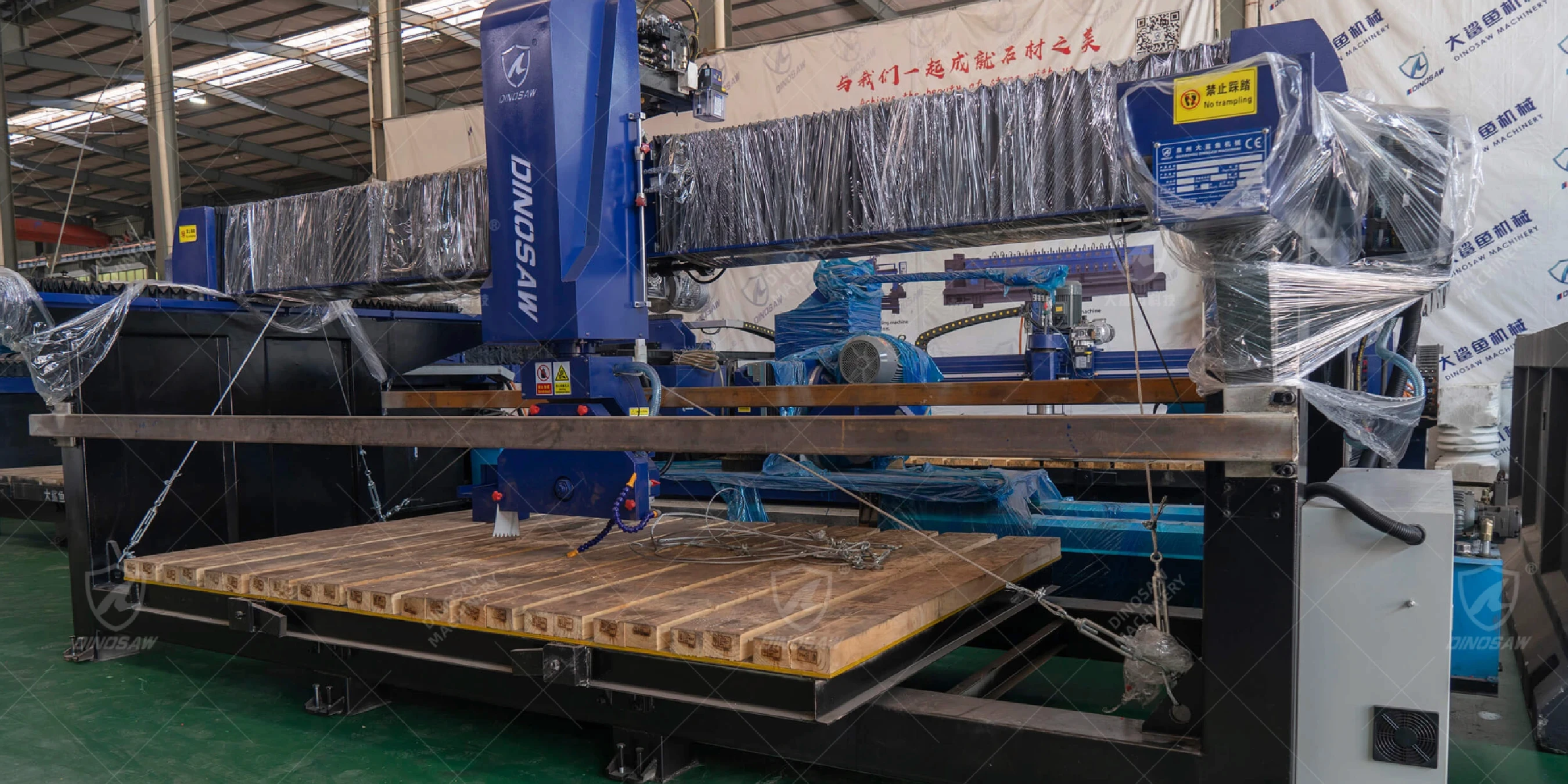

Für Küchen- und Badhersteller ist die fehlerfreie Herstellung von Spülenausschnitten und komplexen, geschwungenen Kanten mit wiederholbarer Präzision unverzichtbar. Die Herausforderung besteht darin, Geschwindigkeit und Genauigkeit auszubalancieren und gleichzeitig Materialabfall und manuelle Nachbearbeitungszeit zu minimieren. Die DINOSAW WZQJ-5N 5-Achs Brückensäge wurde entwickelt, um genau dies zu lösen und revolutioniert die Bearbeitung von Granitspülen bis hin zu aufwendigen Marmorwaschtischen.

Dieses Anwendungshandbuch richtet sich an Einkaufsleiter und Händler, die Wert auf Ergebnisse legen. Wir behandeln die Materialien, Bearbeitungsmöglichkeiten und typische Probleme, die diese Maschine löst, und zeigen anhand praktischer Beispiele, wie sie in eine moderne Fertigungslinie passt. Die WZQJ-5N ist eine 5-Achs Brückensäge für die Bearbeitung von Granit, Marmor, Quarz, Keramik und gesintertem Stein für Spülen, Arbeitsplatten und gebogene Elemente und bietet laut Hersteller eine Präzision von ±0,05 mm.

Materialien und Bearbeitungskompatibilität

Die Vielseitigkeit der Maschine ermöglicht es Herstellern, Projekte mit unterschiedlichsten Materialien sicher zu realisieren. Ihr robustes Design und die leistungsstarke Spindel eignen sich sowohl für Natur- als auch für Kunststein und gewährleisten hohe Leistung – egal ob bei einer Quarz-Arbeitsplatte oder einem maßgefertigten Porzellanstück.

- Kompatible Materialien: Granit, Marmor, Quarz, Keramik/Porzellan, Terrazzo und gesinterter Stein.

- Klingen-Kapazität: Aufnahme von Sägeblättern bis zu 600 mm (23,6 Zoll) Standard, optionales Upgrade auf 800 mm (31,5 Zoll) für tiefere Schnitte und komplexe 3D-Arbeiten.

- Typische Bearbeitungsmodi: Geradschneiden, Schräg- und Gehrungsschnitte, Bogen- und Kurvenschnitte, 3D-Formgebung, Bohren und Kantenprofilierung/Polieren.

- Kamerasystem: Standardmäßig oben montierte HD-Kamera zur fotobasierten Platten-Nestung und Laserpositionierung. Sie misst automatisch die Plattendicke und Werkzeugdimensionen, um Layouts zu optimieren und Materialausbeute zu erhöhen.

Bearbeitungsgrenzen: Was sie kann und nicht kann

Das Verständnis der Betriebsgrenzen der Maschine ist entscheidend für eine erfolgreiche Umsetzung.

- Kann: Komplexe Unterbauspülenausschnitte ausführen, präzise Bogenkanten für Tische erstellen, perfekte Gehrungsnähte für Wasserfall-Arbeitsplatten fertigen und Serienproduktionen für standardisierte Produkte durchführen.

- Kann nicht: Materialien außerhalb des verifizierten Bereichs für Ihr Material und Ihre Dicke bearbeiten (vorher technische Beratung einholen), mit Sägeblättern außerhalb des sicheren Drehzahlbereichs arbeiten oder Trockenschnitte durchführen, da dies unsicher ist und gegen Vorschriften verstößt. Laut OSHA Silica-Standard (29 CFR 1926.1153) ist Nassschnitt zwingend erforderlich, um die Belastung durch kristallinen Silikastaub zu kontrollieren.

Mini-Fallstudien: Anwendungen aus der Praxis

1. Quarzspülen-Serienfertigung

Ein Hersteller automatisierte seine Quarzspülen-Produktion durch die Programmierung seines beliebtesten Unterbaumodells. Mit Kamera-Nesting und Vakuumhandling werden nun konsistente, splitterfreie Ausschnitte in Serie produziert, wodurch die Zykluszeit pro Einheit um 40 % reduziert wurde. Die Parameter werden als Rezept für „5 Minuten geübte Bedienung" gespeichert (laut Hersteller).

2. Marmorwaschtische mit durchgehender Maserung

Für ein exklusives Hotelprojekt nutzte ein Betrieb das Vision-System, um die Maserung auf großen Marmorplatten zu erfassen. Die Software verschachtelte Waschtischplatte und integrierte Spülenteile so, dass die Maserung nahtlos über die gesamte Einheit verläuft und ein hochwertiger, monolithischer Look entsteht, der einen höheren Preis rechtfertigt.

3. Granit-Arbeitsplatten-Gehrungsprogramm

Ein Händler für Küchenpakete entwickelte ein standardisiertes 45°-Gehrungsschnittprogramm für Granit-Arbeitsplatten. Der 5-Achs-Kopf führt den Schrägschnitt und einen leichten Rückschnitt für einen Epoxidkanal in einem Durchgang aus, wodurch starke, nahezu unsichtbare Nähte entstehen. Die Anfangsparameter hängen von der Plattenhärte, dem Sägeblatt und der Kühlung ab; Validierung durch Testschnitte und Speicherung des finalen Rezepts.

Von typischen Fertigungsproblemen zu automatisierten Lösungen

Manuelle und halbautomatische Prozesse führen oft zu teuren Fehlern. Die WZQJ-5N begegnet diesen Schwachstellen mit integrierter Technologie.

Typische Schwachstellen

- Bruch und Absplitterungen an Spülenausschnitten.

- Nicht übereinstimmende Maserungen bei Marmor-Arbeitsplatten.

- Langsame, arbeitsintensive manuelle Nachbearbeitung.

- Hoher Plattenabfall durch ineffizientes Nesting.

Integrierte Lösungen

- 5-Achs-Interpolation für saubere Ecken.

- Kamera-Nesting zur Musteranpassung und Maximierung der Ausbeute.

- Automatischer Werkzeugausgleich für präzise Kanten.

- Direkter DXF/DWG-Dateiimport für Designtreue.

- Optionales Fräswerkzeug (5+1-Achs-Konfiguration) für Bohren und Kantenpolieren.

- Optionale Vakuumsaugung mit CAM-Integration (5+2-Achs-Konfiguration) für sicheres Umpositionieren der Teile und Vermeidung von Überschnitten.

Kurzablauf: Bearbeitungsworkflow

Eine vereinfachte Checkliste für einen typischen Auftrag umfasst:

- Materialscan & Nesting: Mit dem Kamerasystem die Platte erfassen und DXF/DWG-Teile für optimale Ausbeute verschachteln.

- Werkzeugauswahl: Passendes Sägeblatt und Werkzeugweg für Material und Schnittart wählen.

- Parameter setzen: Anfangsparameter nach Materialrichtlinien, Sägeblatt-Herstellerdaten und bisherigen Rezepten festlegen; Validierung durch kurzen Testschnitt an Reststücken.

- Test & Produktion: Probeschnitt zur Überprüfung der Einstellungen, dann vollständigen Produktionslauf starten.

- Rezept speichern: Erfolgreiche Einstellungen als Rezept für künftige Wiederholungsaufträge sichern.

Vorteile gegenüber anderen Methoden

Bei einer Investitionsentscheidung lohnt sich der Vergleich der 5-Achs Brückensäge für Spülen & Arbeitsplatten mit anderen Fertigungsmethoden. Weitere Details zu Systemkomponenten finden Sie in unserem Leitfaden zur Anatomie einer CNC-Brückensäge.

- vs. Handsägen: Überlegene Geschwindigkeit und wiederholbare Präzision, eliminiert menschliche Fehler bei komplexen Schnitten.

- vs. 3-Achs CNCs: Weniger Umrüstungen für gebogene Kanten und Gehrungsecken, da der 5-Achs-Kopf in einem Programm kippen und rotieren kann.

- vs. reiner Wasserstrahl: Geringere Betriebskosten für Stein durch weniger Verbrauchsmaterialien und hervorragende, saubere Gehrungskanten, die mit Wasserstrahl schwer zu erzielen sind.

Risiken und Voraussetzungen

Für maximale Leistung und Sicherheit sind korrekte Einrichtung und Bedienung entscheidend. Ein detaillierter Wartungsplan für Brückensägen ist für langfristige Zuverlässigkeit unerlässlich.

- Betrieb: Gleichbleibende Kühlqualität, regelmäßige Kontrolle des Sägeblattverschleißes und sichere Plattenfixierung über das Vakuumsystem sind essenziell zur Vermeidung von Fehlern.

- Schulung: Bediener benötigen Training für den DXF/DWG-Import, die Kamera-Nesting-Software und das Setzen materialspezifischer Parameter.

- Vorschriften: Betriebe müssen lokale Staub- und Wasserregelungen einhalten. Nach NIOSH-Arbeitsschutz sind technische Maßnahmen wie Nassschnitt die primäre Methode zur Silikastaubunterdrückung.

Zusammenfassung

Die DINOSAW WZQJ-5N 5-Achs Brückensäge ist ein Spezialwerkzeug für Hersteller, die Effizienz und Leistungsfähigkeit bei der Produktion von Spülen und Arbeitsplatten steigern möchten. Durch die Automatisierung komplexer Schnitte, die Minimierung von Abfall durch intelligente Software und die Verarbeitung einer breiten Palette beliebter Materialien können Betriebe margenstarke Projekte mit mehr Sicherheit und Wiederholbarkeit übernehmen. Um zu erfahren, wie dies in Ihr Budget passt, lesen Sie unseren CNC-Brückensäge Preisleitfaden.

Häufig gestellte Fragen

Wie schneidet man Unterbauspülenausschnitte in Quarz ohne Absplitterungen?

Um Absplitterungen zu vermeiden, verwenden Sie ein hochwertiges Sägeblatt für Quarz, sorgen für gleichmäßigen Wasserfluss zur Kühlung und setzen auf eine Mehrfachschnittstrategie mit langsamer Vorschubgeschwindigkeit beim letzten Durchgang. Der 5-Achs-Kopf ermöglicht einen sanften Ein- und Austritt, was die Belastung an den Ecken weiter reduziert.

Kann diese Maschine Marmor-Maserungen über Spüle und Arbeitsplatte ausrichten?

Ja. Das integrierte Kamerasystem erfasst ein hochauflösendes Bild der gesamten Platte. In der Software können Sie die digitalen Schablonen (DXF/DWG-Dateien) für Spüle und Arbeitsplatte exakt entlang der Maserung platzieren, um ein durchgehendes, abgestimmtes Muster zu erzeugen.

Sollte ich für 3D-Features ein 600 mm oder 800 mm Sägeblatt wählen?

Für die meisten Anwendungen bei Arbeitsplatten und Spülen reicht das Standard-Sägeblatt mit 600 mm aus. Das optionale 800 mm Sägeblatt empfiehlt sich für Hersteller, die regelmäßig tief 3D-gefräste Elemente, dicke Architekturstücke oder besonders dicke Blöcke bearbeiten.

Wie verbessert Kamera-Nesting die Ausbeute bei Keramik und Porzellan?

Keramik- und Porzellanplatten sind teuer und spröde. Die Kamera-Nesting-Software ordnet automatisch alle Teile im nutzbaren Bereich der Platte an und minimiert Abfall. Sie hilft, bestehende Defekte oder Mikrorisse zu vermeiden, was entscheidend ist, um Bruch beim Schneiden zu verhindern.

Wie führe ich einen 45°-Gehrungsschnitt für eine Wasserfallkante aus?

Der 5-Achs-Kopf neigt sich auf 45° und führt den Schnitt aus. Für beste Ergebnisse kann die Maschine so programmiert werden, dass der Haupt-Gehrungsschnitt und anschließend ein zweiter, leicht versetzter Schnitt für einen Epoxidkanal erfolgt. So entsteht eine starke, dichte und nahezu unsichtbare Verbindung nach der Montage.

Welche Startparameter sollten für Granit-Spülenausschnitte verwendet werden?

Startparameter für Granit sind materialabhängig, aber ein typischer Ausgangspunkt sollte auf den Herstellerdaten des Sägeblatts basieren und mit Testschnitten verfeinert werden. Es ist wichtig, einen Testschnitt an einem Reststück durchzuführen, um Vorschubgeschwindigkeit und Drehzahl entsprechend der Härte und Zusammensetzung des Granits (nach ASTM-Testmethoden für Naturstein) optimal einzustellen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский