Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Ein verständlicher Executive Guide zu Brückensäge-ROI, KPIs und Implementierung. Lernen Sie, den Wert anhand von Durchsatz, Schnittqualität und Standzeit der Sägeblätter zu verfolgen.

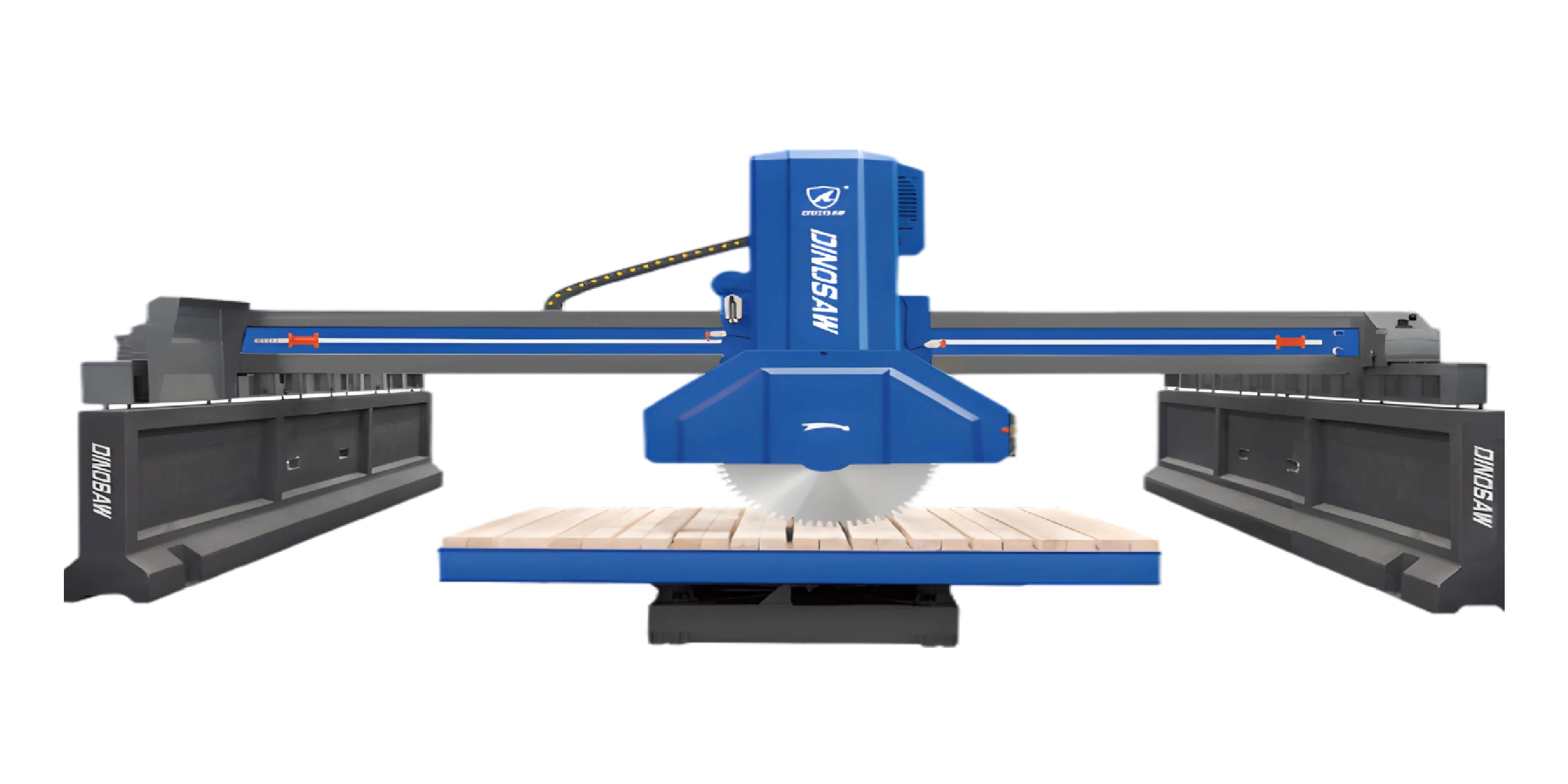

Eine Brückensäge amortisiert sich durch ein klares Wertversprechen: Sie produziert mehr verwertbare Schnitte pro Tag, reduziert teure Nacharbeiten und verlängert die Lebensdauer Ihrer Sägeblätter. Die Amortisation ergibt sich aus einer überlegenen Vibrationsdämpfung, die die Grundlage für stabile, saubere Schnitte und eine gleichmäßige Tagesleistung bildet.

Sprechen Sie mit uns für eine maßgeschneiderte Brückensäge-Lösung.

Dieser Leitfaden verdichtet das Investitionsargument zu einer einfachen Erzählung, mit Fokus auf qualitative Signale und einen gestuften Rollout-Plan, den jeder Manager verfolgen kann. Es geht darum, den Wert zu erkennen, nicht sich in Tabellen zu verlieren.

Wert & Wichtige Leistungskennzahlen (KPIs) im Blick

Statt sich in Daten zu verlieren, konzentrieren Sie sich auf diese weichen, aber entscheidenden Leistungsindikatoren Ihrer Brückensäge:

- Durchsatz: Eine spürbare Steigerung der verarbeiteten Platten pro Schicht.

- Schnittqualität: Die Schnitte sind durchgehend präzise, mit einer sichtbaren Reduzierung von Ausbrüchen an den Kanten.

- Sägeblatt-Lebensdauer: Die Sägeblätter halten länger, gemessen in Betriebsstunden oder geschnittenen Laufmetern.

- Nacharbeitsquote: Ein deutlicher Rückgang des Anteils an Schnitten, die nachgearbeitet werden müssen.

- Betriebszeit: Die Maschine ist einsatzbereit, wenn Sie sie brauchen, mit weniger ungeplanten Ausfallzeiten.

Welche einfachen ROI-Signale sollte das Management für eine Brückensäge verfolgen?

Statt komplexer Berechnungen sollte das Management drei klare Signale beobachten: die Steigerung des täglichen Durchsatzes (geschnittene Platten pro Tag), die Senkung der Nacharbeitsquote (Prozentsatz der zu korrigierenden Schnitte) und die Verlängerung der Sägeblatt-Lebensdauer (Stunden pro Blatt). Dies sind direkte, greifbare Indikatoren für den finanziellen Nutzen der Maschine.

Die einfache ROI-Geschichte

Die Kapitalrendite einer Brückensäge ergibt sich nicht aus komplizierten Formeln. Es ist eine einfache Geschichte: Eine stabile Maschine mit schwerem Gussbalken und präzisionsgeschliffenen Schienen sorgt für bessere, schnellere Schnitte. Das führt direkt zu mehr Fertigprodukten, weniger Ausschuss und geringeren Verbrauchskosten. Die Maschine amortisiert sich, indem sie den gesamten Betrieb planbarer und profitabler macht.

Wie verfolgen wir den ROI ohne aufwändige Tabellen?

Verfolgen Sie diese drei einfachen Signale wöchentlich oder monatlich: (1) eine Steigerung der ausgelieferten Platten, (2) eine Verringerung des Ausschusses und (3) einen Rückgang Ihrer monatlichen Sägeblattkosten. Das sind greifbare, praxisnahe Indikatoren für den ROI Ihrer Brückensäge.

Wie sieht der typische Amortisationszeitraum für eine Brückensäge in einem Plattenbetrieb aus?

Der Amortisationszeitraum variiert stark, liegt aber in einem gut ausgelasteten Betrieb meist zwischen 18 und 36 Monaten – abhängig von Auslastung, Auftragsmix, Preisen und Betriebszeit. Faktoren, die die Amortisation beschleunigen, sind eine hohe Maschinenauslastung, eine deutliche Reduzierung von Nacharbeiten und der Wechsel zu margenträchtigeren Aufträgen. Ein detailliertes ROI-Modell kann eine genauere Schätzung liefern.

Ein gestufter Rollout-Fahrplan

Setzen Sie Ihre neue, PLC-gesteuerte Brückensäge in überschaubaren Etappen um – mit klaren Zielen für jede Phase.

- Phase 1: Pilot. Ziele: Die Maschineninstallation erfolgt schneller als erwartet. Die Bediener berichten von gleichbleibender Präzision innerhalb enger Toleranzen. Die Maschine erreicht ihre anfänglichen Betriebszeit-Ziele.

- Phase 2: Abnahme. Ziele: Die Bediener fühlen sich sicher und produktiv. Die Nacharbeitsquote sinkt um einige Prozentpunkte. Der Durchsatz ist stabil und vorhersehbar.

- Phase 3: Standardisierung. Ziele: Der Wartungsplan wird konsequent eingehalten. SOPs sind Standardverfahren für alle Bediener. Automatische Schmiersysteme werden täglich überprüft.

- Phase 4: Replikation. Ziele: Der Erfolg der ersten Maschine wird auf andere Linien oder neue Standorte übertragen – mit den etablierten SOPs und Trainingsprotokollen.

Wie unterscheiden sich die KPIs zwischen Pilot- und Abnahmephase?

KPIs in der Pilotphase konzentrieren sich auf die technische Machbarkeit: gleichbleibende Schnittgenauigkeit, Erreichen der Ziel-Sägeblatt-Lebensdauer und hohe Maschinenverfügbarkeit. In der Abnahmephase verschieben sich die KPIs auf finanzielle und operative Auswirkungen: Erreichen eines Ziel-Durchsatzes (m²/h), Senkung der Nacharbeitsquote auf einen bestimmten Prozentsatz und Nachweis geringerer Kosten pro Schnitt.

Wann sollte auf eine mehrgleisige Replikation skaliert werden?

Eine Skalierung auf mehrere Linien ist erst ratsam, wenn die erste Maschine ihre Abnahme-KPIs mindestens ein volles Quartal lang konstant erreicht hat. Außerdem sollten standardisierte SOPs für Betrieb und Wartung vorliegen, die sich als effektiv erwiesen haben. So stellen Sie sicher, dass der Erfolg wiederholbar ist und nicht von einem einzelnen „Star"-Bediener abhängt.

Wann sollten SOPs vor der Replikation standardisiert werden?

SOPs sollten nach der „Abnahme"-Phase standardisiert werden, sobald die Maschine ihre Leistungsziele konstant erfüllt. Fixieren Sie die bewährten Abläufe, bevor Sie sie replizieren. So basiert Ihr Erfolg auf Prozessen und nicht nur auf einem einzelnen talentierten Bediener.

Risiken und Rahmenbedingungen

Eine erfolgreiche Investition erfordert die Berücksichtigung möglicher Einschränkungen:

- Infrastruktur: Stellen Sie sicher, dass Ihr Betrieb über ausreichende Strom- und Frischwasserkapazitäten verfügt.

- Lieferkette: Sichern Sie sich eine zuverlässige Versorgung mit kompatiblen Sägeblättern (Sägeblattdurchmesser 1200 mm, 1400 mm usw.).

- Bedienerkompetenz: Investieren Sie in eine angemessene Schulung, um die Maschinenleistung und Sicherheit zu maximieren.

- Sicherheit & Compliance: Planen Sie PSA ein und halten Sie alle lokalen Sicherheitsvorschriften ein.

- Betriebsfläche: Stellen Sie sicher, dass ausreichend Platz für die Maschine und eine sichere Materialhandhabung vorhanden ist.

Welche Risiken gefährden einen Rollout am häufigsten und wie werden sie gemindert?

Die häufigsten Risiken sind unzureichend geschulte Bediener, was zu Fehlern und Unterauslastung führt, sowie eine unzuverlässige Sägeblatt-Lieferkette. Mindern Sie diese Risiken durch umfassende Herstellerschulungen und den Aufbau von Beziehungen zu mehreren Sägeblattlieferanten, noch bevor die Maschine installiert wird. Überprüfen Sie außerdem im Vorfeld, ob Strom- und Wasserversorgung ausreichend sind.

Welches Trainingsniveau sollte vor einer Expansion vorhanden sein?

Vor einer Expansion sollten mindestens zwei vollständig geschulte Hauptbediener vorhanden sein, die die Maschine nicht nur effizient bedienen, sondern auch neue Mitarbeiter einarbeiten können. Ein dokumentiertes Trainingsprogramm zu Grundbedienung, Sicherheitsverfahren, täglicher Wartung und einfacher Fehlerbehebung ist unerlässlich, um eine nachhaltige Wissensbasis im Team zu schaffen.

Wie wirken sich Compliance- und PSA-Anforderungen auf die Gesamtkosten aus?

Die Einhaltung von Sicherheitsvorschriften ist ein unverzichtbarer Betriebskostenfaktor. Sie müssen die laufenden Kosten für persönliche Schutzausrüstung (PSA), Staub- und Wassermanagementsysteme sowie regelmäßige Sicherheitsschulungen für eine realistische Budgetierung einplanen. Auch wenn diese Posten die Kosten erhöhen, verhindern sie deutlich größere Ausgaben durch Unfälle, Bußgelder und Ausfallzeiten.

Zusammengefasste Erkenntnisse aus unserer Serie

Für eine fundierte Entscheidung ist es hilfreich, das Gesamtbild zu kennen. Dieser Leitfaden ist der Abschluss einer vierteiligen Serie:

- Anwendungen von Brückensägen: Erfahren Sie, wie eine Brückensäge für Granit typische Probleme in der Werkstatt löst und greifbare Ergebnisse bei Arbeitsplatten und Plattenlagern liefert.

- Brückensäge-Technologie: Tauchen Sie ein in die Kernkomponenten wie massive Führungssäulen und erfahren Sie mehr über die vom Hersteller angegebenen Drehzahlbereiche, die die Leistung bestimmen.

- Brückensäge-Auswahl: Nutzen Sie einen praxisnahen If-Then-Guide, um die richtige Maschinenkonfiguration für Ihre Anforderungen zu wählen.

- Brückensäge O&M: Beherrschen Sie die SOPs und Fehlerbehebungsschritte für maximale Betriebszeit.

Wann sollte auf eine mehrgleisige Replikation skaliert werden?

Sie sind bereit zur Replikation, sobald die Pilotmaschine ihre Abnahme-KPIs mindestens ein Geschäftsquartal lang konstant erfüllt hat. Entscheidend ist außerdem, dass Ihre SOPs und Trainingsdokumente finalisiert sind. Das beweist, dass Ihr Erfolg prozessorientiert und skalierbar ist – und nicht nur von einem Team abhängt.

Wann ist eine Brückensäge NICHT die richtige Investition?

Eine Brückensäge ist nicht die richtige Investition, wenn Ihr Produktionsvolumen zu gering ist, um die Investition zu rechtfertigen, oder wenn Ihre Hauptaufgaben komplexe 3D-Bearbeitungen oder sehr künstlerische Formen sind. In solchen Fällen bieten eine kleinere manuelle Säge oder eine flexiblere 5-Achs-CNC-Maschine möglicherweise eine bessere Kapitalrendite.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский