Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Ein Executive Guide zum ROI bei Drehmaschinen für Stein. Behandelt die Entscheidungs-Checkliste, Präzisionswiederholbarkeit, Schulung & Garantie sowie unseren End-to-End-Support für Ihre Investition.

Dieser Executive Guide richtet sich an Geschäftsinhaber, Produktionsleiter und Einkaufsverantwortliche, die mit einer strategischen Investition in Anlagegüter betraut sind. Unser Ziel ist es, die richtige Konfiguration der Steindrehmaschine – Größe, Aufbau und Steuerungssystem – mit den spezifischen Anforderungen und Werthebeln Ihrer Fabrik in Einklang zu bringen. Eine richtig spezifizierte Drehmaschine für Stein ist nicht nur ein Werkzeug; sie ist ein Katalysator für höhere Ausbeute, weniger Nacharbeit und erweiterte Marktchancen.

Dieses Dokument fasst die wichtigsten Informationen aus unserer ausführlichen Serie zusammen und bietet Ihnen einen eigenständig lesbaren, übergeordneten Rahmen für Ihren Entscheidungsprozess. Wir behandeln den Kernnutzen des Produkts, eine Schnellstart-Checkliste, die wichtigsten ROI-Treiber sowie den End-to-End-Support, den Sie von DINOSAW erwarten können.

Starten Sie ein Pilotprojekt: Definieren Sie mit unserem Team Akzeptanz-KPIs und ROI-Tracking.

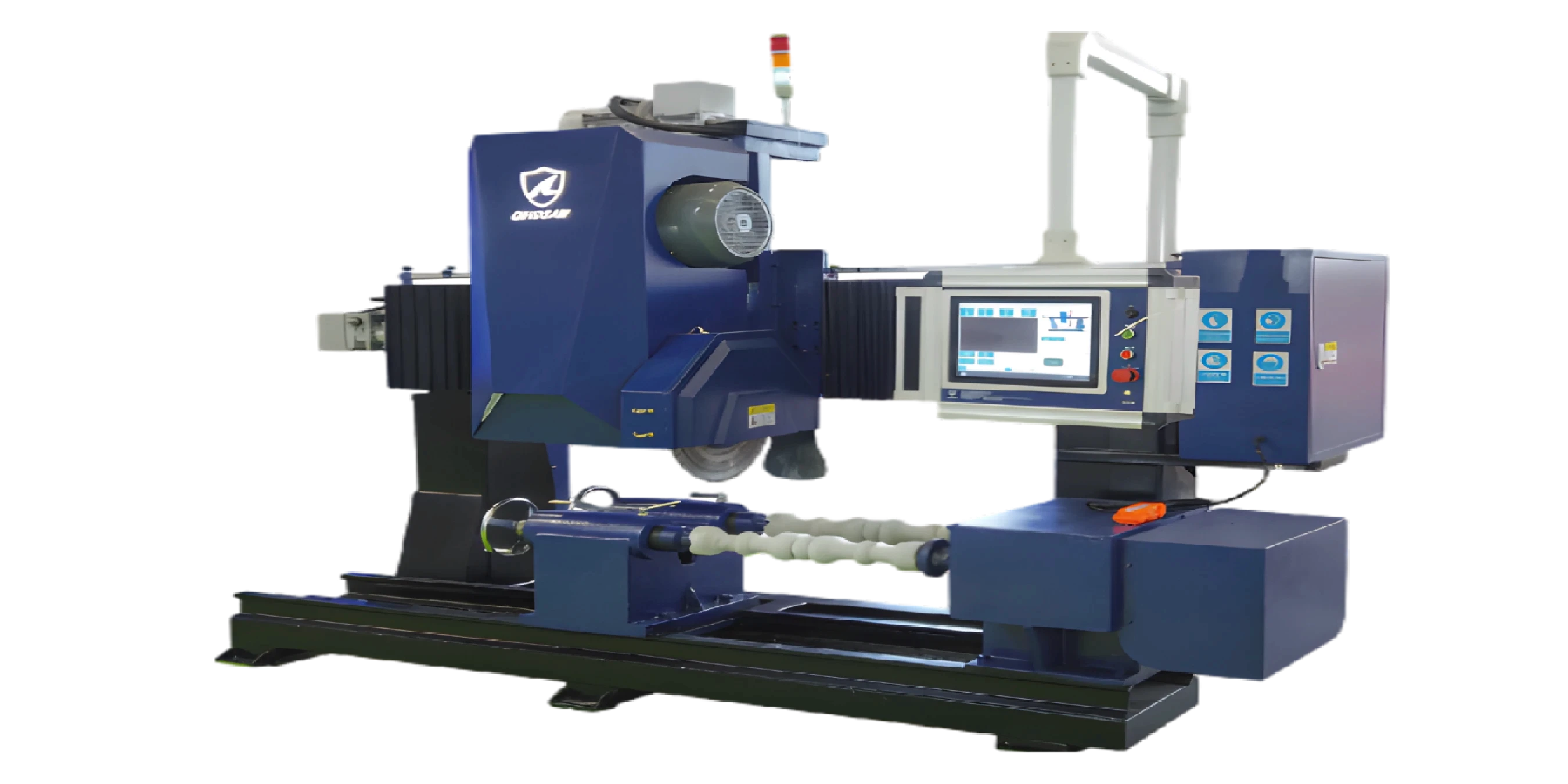

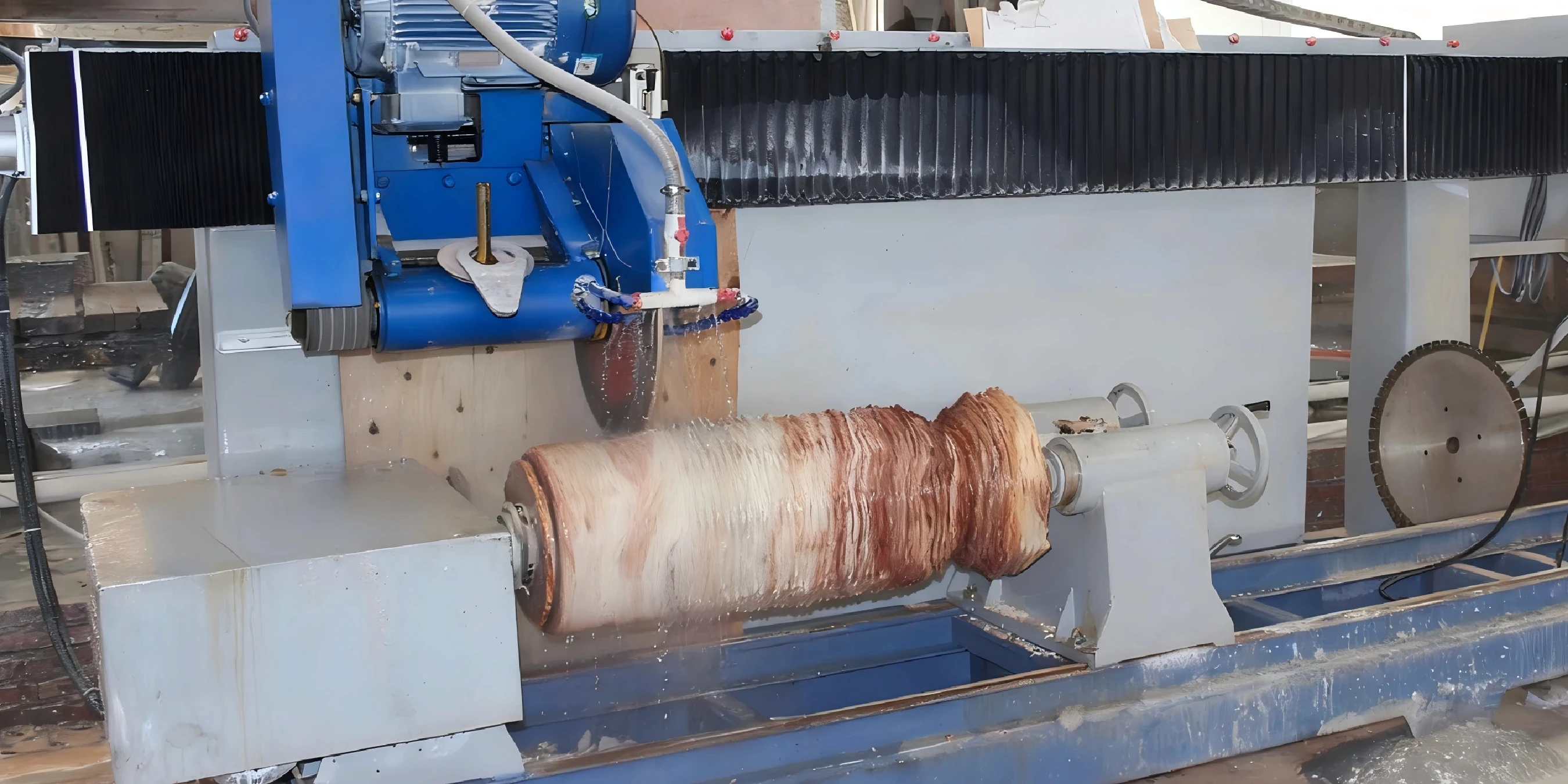

Was ist eine CNC-Drehmaschine für Stein?

Aus Anwendungssicht ist die CNC-Drehmaschine für Stein ein Präzisionswerkzeug zur Herstellung zylindrischer Steinkomponenten wie Säulen, Baluster und Vasen und damit unverzichtbar für Aufgaben wie das Drehen von Granitsäulen. Aus technischer Sicht minimieren ihr steifer Rahmen und das fortschrittliche Steuerungssystem mit Brückensäge-Typ-Bidirektionalschnitten Vibrationen und reduzieren Materialspannungen, was eine überlegene Oberflächengüte und Genauigkeit gewährleistet. Diese Maschine ist standardmäßig mit einem CNC-System für maximale Flexibilität ausgestattet, mit einer PLC-Option für großvolumige, wiederkehrende Aufgaben.

Schnellstart-Checkliste für eine Drehmaschine für Stein

- Umgebung: Erfordert ein stabiles Fundament, Drehstromversorgung und ein Nassschlamm-Managementsystem.

- Sicherheit: Verpflichtende PSA, verriegelte Schutzvorrichtungen und Einhaltung lokaler Staubvorschriften (z. B. gemäß EU-Maschinensicherheitsrichtlinien).

- Parameter: Startwerte für Vorschub/Geschwindigkeit/Kühlung werden bei der Inbetriebnahme bereitgestellt und während der Tests angepasst.

- Größe (Ø/L → Produkt): Passen Sie die Maschinenkapazität (z. B. 1200 mm Länge für Baluster, 3000 mm für Säulen) an Ihre Produktpalette an.

- Struktur (Vertikal vs. Horizontal): Wählen Sie eine vertikale oder horizontale Drehmaschine für Stein je nach Bauteilgeometrie – horizontal für lange Teile, vertikal für großdurchmessrige Teile.

- Steuerung (PLC vs. CNC): Wählen Sie eine PLC- oder CNC-Drehmaschine für Stein je nach Arbeitsmix – PLC für wiederkehrende Aufgaben, CNC für individuelle Profile.

Entscheidungskarte für Baluster-Profilierung

- Bei der Produktion von großen Mengen standardisierter Baluster bietet eine horizontale PLC-Drehmaschine die besten Gesamtbetriebskosten (TCO). (Risiko: Unflexibel für individuelle Designs).

- Bei der Produktion individueller oder komplexer Balusterprofile ist eine horizontale CNC-Drehmaschine für die Programmierbarkeit unerlässlich. (Risiko: Höhere Anfangsinvestition und Schulungsaufwand).

- Wenn die Balusterproduktion nur gelegentlich erfolgt, kann eine Brückensäge mit Drehmaschinenaufsatz ausreichen. (Risiko: Geringere Präzision und Oberflächenqualität).

Zusammenfassungen vertiefender Inhalte + Links

Für detailliertere Informationen lesen Sie bitte unsere vollständige Serie:

- CNC-Drehmaschinen für Stein: Anwendungen & Praxisbeispiele: Prüfen Sie, ob die Maschine Ihre spezifischen Teile verarbeiten kann, indem Sie ihre Fähigkeiten und Materialkompatibilität erkunden.

- CNC-Drehmaschine für Stein: Technischer Leitfaden: Analysieren Sie den Aufbau der Maschine – vom Spindelmotor bis zum Steuerungssystem – um die Betriebsparameter zu verstehen.

- CNC-Drehmaschine für Stein: Käufervergleich: Nutzen Sie unsere Entscheidungsbäume und TCO-Analysen, um die Drehmaschine mit alternativen Maschinen für Ihre Anwendung zu vergleichen.

- CNC-Drehmaschine für Stein: Wartung & Fehlerbehebung: Setzen Sie unsere SOPs und Wartungspläne um, um maximale Betriebszeit und Langlebigkeit zu gewährleisten.

Von Pre-Sale bis After-Sale: DINOSAW-Support für CNC-Steinmaschinen

Wir bieten End-to-End-Support für all unsere CNC-Steinmaschinen. Unser Prozess umfasst eine Bedarfsanalyse vor dem Kauf, gemeinsame F&E für kundenspezifische Lösungen, transparente Produktions-Updates, Inbetriebnahme und Schulung vor Ort sowie einen reaktionsschnellen After-Sales-Service für Wartung und Ersatzteile.

Häufig gestellte Fragen

Wie erstelle ich eine Entscheidungs-Checkliste für eine CNC-Drehmaschine für Stein?

Erstellen Sie eine gestufte Checkliste, die Produkt-, Qualitäts- und Betriebsanforderungen abdeckt.

- Produktanforderungen: Definieren Sie Ihre Hauptprodukte (Baluster, Säulen), maximale Ø/L-Abmessungen und Materialarten.

- Qualitätsanforderungen: Geben Sie die erforderliche Präzisionstoleranz, Oberflächengüte und die Bedeutung der Wiederholbarkeit an.

- Betriebsanforderungen: Definieren Sie Durchsatz-Ziele, Schichtpläne, Qualifikationsniveau der Bediener und Ihr Budget für die Gesamtbetriebskosten (TCO).

Welche Konfiguration (vertikal/horizontal; PLC/CNC) passt zu meiner Fabrik?

Ordnen Sie die Maschinenstruktur Ihrer Produktgeometrie und das Steuerungssystem Ihrem Arbeitsmix zu.

- Struktur: Horizontal für lange Teile (Säulen), Vertikal für schwere, großdurchmessrige Teile.

- Steuerungssystem: PLC für wiederkehrende, großvolumige Aufgaben; CNC für flexible, individuelle Arbeiten.

Welche Schulung & Garantie sind enthalten?

Ein typisches Paket beinhaltet eine einjährige Garantie auf Teile und Arbeit sowie die Inbetriebnahme vor Ort.

- Schulung: Die Bedienerschulung vor Ort ist enthalten. Fragen Sie nach Optionen für erweiterte oder fortgeschrittene Schulungen.

- SLA-Optionen: Besprechen Sie verfügbare Service Level Agreements (SLAs) für Reaktionszeiten und Ersatzteile.

Wie kann ich Präzisionswiederholbarkeit sicherstellen?

Halten Sie eine steife Maschinenstruktur aufrecht und setzen Sie disziplinierte Kalibrierungs- und Wartungsroutinen um.

- Wartungs-SOPs: Folgen Sie einem strikten Zeitplan für Werkzeugkontrollen, Führungsschmierung und Maschinenreinigung.

- Programmsteuerung: Verwenden Sie Test-Schnitte zur Überprüfung der Einstellungen und halten Sie Disziplin beim Parameter-Management, um Abweichungen zu vermeiden.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский