Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Was passiert, wenn antike Steinbearbeitung auf moderne CNC-Technologie trifft? Alles, was Sie über Ausrüstung, Software und Techniken wissen müssen, um beeindruckende Steinkunstwerke zu schaffen.

Was passiert, wenn antike Steinbearbeitung auf moderne CNC-Technologie trifft? Alles, was Sie über Ausrüstung, Software und Techniken wissen müssen, um beeindruckende Steinkunstwerke zu schaffen.

Die CNC-Technologie hat die uralte Kunst der Steinbearbeitung revolutioniert und Hammer und Meißel durch computergesteuerte Präzision ersetzt, die unsere Art, Skulpturen zu erschaffen, grundlegend verändert.

Um Ideen in fertige Steinobjekte zu verwandeln, braucht es das Verständnis für die richtige Ausrüstung, die Beherrschung von Software-Workflows und den Umgang mit unterschiedlichen Steineigenschaften – Granit ist hart wie Stahl, während Marmor nachgiebiger ist.

Dieser Leitfaden behandelt die Auswahl der Ausrüstung, den Design-Workflow und häufige Stolperfallen, damit Sie schöne Werke schaffen und ein profitables Geschäft aufbauen können. Kontaktieren Sie die DINOSAW-Experten für eine individuelle Beratung zu Steinbearbeitungsmaschinen, die auf Ihre spezifischen Bedürfnisse zugeschnitten ist.

Was genau ist CNC-Steinbearbeitung und warum boomt sie?

💡 Kurz gesagt: Computergesteuerte Steinskulpturen

Mit CNC-Steinbearbeitung steuern Computer Maschinen, um Stein zu formen. Statt Meißel und Hammer folgt die Maschine Ihrem 3D-Design und trägt präzise Schicht für Schicht Material ab. Der gesamte Prozess läuft automatisch – Sie müssen ihn nur überwachen.

Diese Technologie ist heute überall: Von Parkskulpturen und Denkmälern bis hin zu Küchenarbeitsplatten, dekorativen Paneelen und sogar komplexen architektonischen Details – CNC kann alles bewältigen.

🎯 Drei große Vorteile: Präzision, Geschwindigkeit, kreative Freiheit

- 🎨 Unbegrenztes Design: Komplexe geometrische Muster, detailreiche Texturen, aufwendige 3D-Schnitzereien – was Sie entwerfen, kann die Maschine umsetzen.

- 🎯 Unschlagbare Präzision: Maschinen erreichen Genauigkeiten, die weit über menschliche Fähigkeiten hinausgehen – bis auf den Millimeter genau. Ihr Design wird exakt reproduziert, jedes Detail bleibt erhalten.

- ⚡ Unglaubliche Effizienz: Eine Maschine kann rund um die Uhr arbeiten und ist dutzendfach schneller als Handarbeit. Das bedeutet mehr Aufträge und mehr Gewinn.

Die richtige CNC-Steinmaschine wählen: 3-Achsen oder 5-Achsen?

Die Auswahl der Ausrüstung ist die wichtigste Entscheidung – sie bestimmt direkt, welche Arbeiten Sie ausführen können. Viele Einsteiger sind hier überfordert und wissen nicht, was sie kaufen sollen. Letztlich kommt es auf Ihre Bedürfnisse und Ihr Budget an.

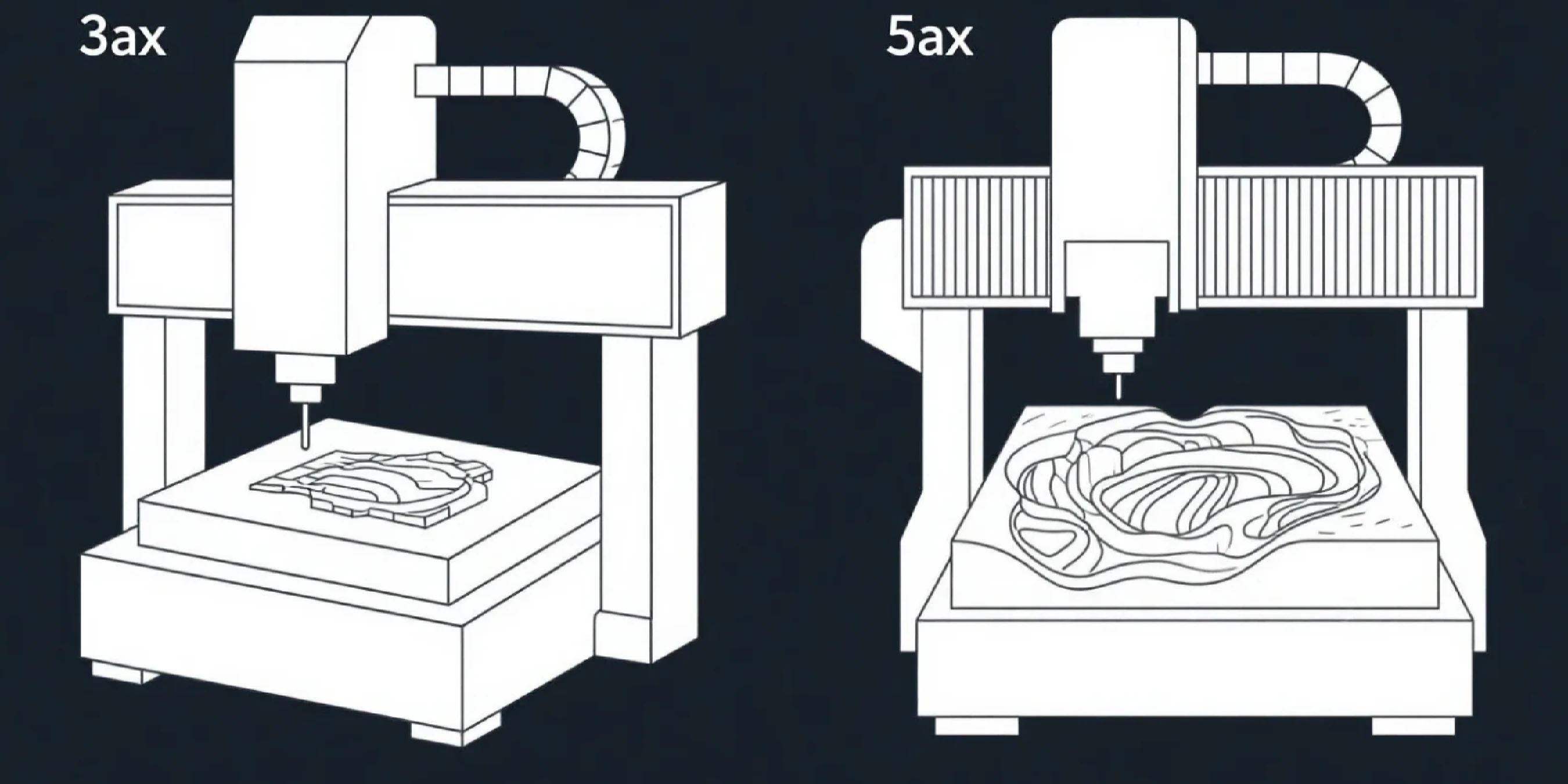

🤔 Achsenwahl: Kaufen Sie, was Sie brauchen – nicht mehr

✅ 3-Achsen-CNC-Maschinen

Am weitesten verbreitet und preisgünstig. Bewältigt flache Designs, Reliefs, Schriftzüge und einfache 3D-Formen.

Ideal für: Schilder, Grabsteine, dekorative Paneele, einfache Skulpturen

Preisspanne: 10.000 – 50.000 $

⭐ 5-Achsen-CNC-Maschinen

Fügt zwei Rotationsachsen hinzu und ermöglicht das Bearbeiten aus mehreren Winkeln ohne Umspannen. Unverzichtbar für komplexe Rundum-Skulpturen.

Ideal für: Vollständige 3D-Skulpturen, komplexe Kunstwerke, Präzisionsteile

Preisspanne: 100.000 – 500.000 $+

⚙️ Wichtige Spezifikationen, die wirklich zählen

🔌 Spindelleistung: Ihre Schneidkraft

Die Spindelleistung bestimmt direkt, welche Steinhärte Sie bearbeiten können. Harte Materialien wie Granit benötigen viel Leistung – sonst bleibt der Erfolg aus.

- Weiche Steine (Marmor, Kalkstein): 3–5 kW sind ausreichend

- Mittlere Steine (Sandstein): 5–7 kW bieten Komfort

- Harte Steine (Granit, Quarz): 7+ kW sind unerlässlich

🏗️ Maschinensteifigkeit: Stabilität ist alles

Steinbearbeitung erzeugt enorme Kräfte. Der Maschinenrahmen muss absolut stabil sein. Jede Vibration mindert die Präzision und kann Werkzeuge zerstören.

Qualitätsmaschinen verwenden schwere, geschweißte Stahlrahmen. Sie wiegen doppelt so viel wie billige Alternativen – aber das lohnt sich.

📏 Arbeitsbereich: Größe nach Projektbedarf wählen

Gängige Größen sind 1325 (1300×2500 mm), 1530 (1500×3000 mm) und größer. Merke: Lieber zu groß als zu klein kaufen – nachträgliches Aufrüsten ist teuer.

🔧 Werkzeugauswahl: Die richtigen Schnitzwerkzeuge

Steinbearbeitung erfordert spezielles Werkzeug. Die falsche Wahl führt zu schlechten Ergebnissen und Geräteschäden.

💎 Diamant-Schnitzwerkzeuge vs. Hartmetall-Schnitzwerkzeuge

Für Naturstein sind Diamantwerkzeuge unverzichtbar. Hartmetallwerkzeuge funktionieren nur bei Holz oder Kunststoff – bei Stein sind sie in Minuten stumpf.

✅ Vorteile von Diamant-Schnitzwerkzeugen:

- Extrem hart, speziell für Stein entwickelt

- Langlebig trotz höherer Kosten

- Sanfter Schnitt

❌ Hartmetall-Schnitzwerkzeuge:

- Nicht hart genug, werden schnell stumpf

- Splittern leicht, schlechte Oberflächenqualität

- Nur für weiche Materialien geeignet

🛠️ Wichtige Schnitzwerkzeug-Typen und Anwendungen

- Kugelfräser: Perfekt für geschwungene Formen und 3D-Konturen. Unverzichtbar für figürliche Skulpturen und organische Formen. Übliche Größen: 6 mm, 8 mm, 10 mm

- Flachfräser: Für Schrupparbeiten – schnelles Entfernen großer Materialmengen vor der Detailbearbeitung. Übliche Größen: 12 mm, 16 mm, 20 mm

- V-Nut-Fräser: Speziell für Schriftzüge und Linienarbeiten. Die V-Form erzeugt je nach Schnitttiefe unterschiedliche Linienbreiten. Übliche Winkel: 60°, 90°, 120°

- Konischer Kugelfräser: Vereint Vorteile von Kugelkopf und Konus – ideal für feine Details und tiefe Bereiche. Übliche Konuswinkel: 6°, 10°, 15°

Software-Workflow: Vom Design zur Produktion

CNC-Bearbeitung ist im Kern digitale Fertigung – Softwarekenntnisse sind entscheidend. Viele denken, Software sei kompliziert, aber mit dem Grundworkflow ist sie gut beherrschbar.

🎨 CAD-Software: Ideen in 3D-Modelle verwandeln

CAD (Computer-Aided Design) ist der Ort, an dem Ihre Kreativität zu konkreten 3D-Modellen wird.

- Fusion 360: Leistungsstark mit integriertem CAD/CAM. Ideal für: Produktdesign, mechanische Teile

- ZBrush: Professionelle Modellierung mit hoher Detailtiefe. Ideal für: Künstlerische Skulpturen, Figurenmodellierung

- Rhino: Präzises Modellieren, hervorragende Oberflächen. Ideal für: Architekturelemente, Schmuck

⚙️ CAM-Software: Maschinenbefehle erstellen

CAM (Computer-Aided Manufacturing) wandelt 3D-Modelle in Maschinenbefehle um. Dieser Schritt bestimmt die Endqualität.

Empfohlene Software-Kombinationen:

- Vectric Aspire: Benutzerfreundliche Oberfläche, ideal für Einsteiger, sehr gute Relief-Funktionen

- ArtCAM: Professionelle Schnitzsoftware, umfassend aber mit steiler Lernkurve

- PowerMill: Industrietauglich, exzellente Bearbeitung komplexer Oberflächen

🎯 Zwei beliebte Designansätze

🏛️ Reliefbearbeitung

Designs heben sich von der Hintergrundfläche ab, bleiben aber verbunden. Häufig für dekorative Paneele, Denkmäler, Fassaden.

Technische Hinweise:

- Relieftiefe kontrollieren, typischerweise 2–10 mm

- Übergänge sorgfältig glätten

- Hintergrundgestaltung einheitlich halten

🕸️ Gitterarbeiten

Komplexe geometrische Muster für dekorative Sichtschutzelemente. Erfordert hohe Maschinenpräzision – 5-Achsen-Maschinen sind hier im Vorteil.

Technische Hinweise:

- Verbindungspunkte ausreichend stabil gestalten

- Zu dünne Strukturen vermeiden, da sie leicht brechen

- Bearbeitungsreihenfolge sorgfältig planen

Praxis: Vom Rohstein zum fertigen Werkstück

Theorie ist gut, aber praktische Erfahrung zählt. Hier der echte Produktionsablauf mit Tipps für jede Phase.

Schritt 1: Materialauswahl und Vorbereitung

Verschiedene Steine haben sehr unterschiedliche Eigenschaften. Die richtige Materialwahl ist die halbe Miete.

- Granit: Extrem hart, witterungsbeständig, ideal für Außenbereiche, aber schwer zu bearbeiten

- Marmor: Relativ weich, hervorragende Detailwiedergabe, ideal für feine Schnitzarbeiten

- Sandstein: Lockere Struktur, leicht zu bearbeiten, erzeugt aber viel Staub – gute Belüftung ist wichtig

Schritt 2: Werkstückbefestigung

Der Stein muss absolut fest auf dem Maschinentisch sitzen. Jede Bewegung ruiniert das Projekt und kann die Maschine beschädigen.

Übliche Methoden: Mechanische Spannvorrichtungen, Vakuumtische, individuelle Halterungen

Kontrolle: Gleichmäßiger Spanndruck, keine Verformung während der Bearbeitung

Schritt 3: Programmeinrichtung

Werkzeugwege in der CAM-Software festlegen, inklusive Schrupp- und Schlichtbearbeitung.

- Schruppen: Schnelles Entfernen großer Materialmengen mit großem Werkzeugdurchmesser

- Schlichten: Feinarbeit mit kleinen Präzisionswerkzeugen

Schritt 4: Maschinenbetrieb

Sobald die Bearbeitung startet, ist aufmerksames Überwachen unerlässlich, besonders bei den ersten Durchgängen.

Überwachen: Kühlmittelfluss, Werkzeugzustand, Geräuschveränderungen

Notfall: Sofort anhalten, falls Probleme auftreten

Schritt 5: Nachbearbeitung

Nach der Bearbeitung sind meist manuelle Nacharbeit und Polieren nötig.

Aufgaben: Werkzeugspuren entfernen, Details nacharbeiten, Oberfläche polieren

Benötigte Werkzeuge: Schleifpapier, Polierpaste, Handwerkzeuge

Häufige Probleme und Lösungen: Teure Fehler vermeiden

Gerade Einsteiger stoßen oft auf verschiedene Probleme. Kleine Fehler können große Folgen haben, wenn sie nicht behoben werden. Hier einige praxisnahe Tipps.

❌ Problem 1: Steinausbrüche und Risse

Häufige Ursachen:

- Stumpfe Werkzeuge erzeugen zu hohe Kräfte

- Vorschub zu aggressiv

- Unzureichende Kühlung

- Innere Materialfehler

Lösungen:

- Scharfe Werkzeuge rechtzeitig einsetzen

- Vorschubgeschwindigkeit reduzieren

- Für ausreichende Kühlung sorgen

- Material vorab sorgfältig prüfen

⚠️ Problem 2: Werkzeugbruch und -verschleiß

Häufige Ursachen:

- Zu geringe Maschinensteifigkeit führt zu Vibrationen

- Falsche Schnittparameter

- Zu großer Werkzeugüberstand

- Schlechte Werkstückspannung

Vorbeugung:

- Maschinen mit hoher Steifigkeit wählen

- Herstellerangaben zu Parametern beachten

- Werkzeugüberstand minimieren

- Werkstückspannung überprüfen

💡 Problem 3: Schlechte Oberflächenqualität

Einflussfaktoren:

- Wahl des Schlichtwerkzeugs

- Abstand der Werkzeugwege

- Spindeldrehzahl

- Vorschubregelung

Optimierungstipps:

- Konische Kugelfräser für Schlichtarbeiten verwenden

- Abstand der Werkzeugwege verringern

- Spindeldrehzahl erhöhen

- Vorschubgeschwindigkeit angemessen reduzieren

Geschäftspotenzial: Wie viel kann man mit CNC-Steinbearbeitung verdienen?

📈 Branchenausblick: Starker Markt

Laut Grand View Research 2023 wird der globale Steinmarkt bis 2028 über 100 Milliarden US-Dollar erreichen. Die Nachfrage nach maßgeschneiderten, hochwertigen Produkten wächst weiter – genau hier spielt CNC-Technik ihre Stärken aus.

💰 Umsatzmodelle

- Individuelle Schnitzdienstleistungen

- Serienproduktion von Dekorationsartikeln

- Architektonische Dekorationsprojekte

- Kunstwerke erstellen und verkaufen

🎯 Zielkunden

- Unternehmen für architektonische Dekoration

- Landschaftsarchitekturbüros

- Gedenkstättenhersteller

- Künstler und Designer

📊 Kapitalrendite

- Investition in Ausrüstung: 100.000–500.000 $

- Amortisationszeit: 1–3 Jahre

- Jährliche Gewinnmarge: 20–40 %

- Marktwachstum: 8–12 %

💼 Erfolgsgeschichte: Kleine Werkstatt, großes Geschäft

Ein Bekannter war traditioneller Steinmetz und investierte 2020 200.000 $ in CNC-Technik. Im ersten Jahr konzentrierte er sich auf Grabsteine und einfache Dekorarbeiten und erzielte 800.000 $ Umsatz. Im zweiten Jahr nahm er architektonische Projekte an und überschritt 1,5 Mio. $ Jahresumsatz.

Wichtige Erfolgsfaktoren:

- Klare Positionierung: Fokus auf den mittel- bis hochpreisigen Markt, keine Preiskämpfe

- Komplettservice: Von Design bis Montage alles aus einer Hand

- Technische Exzellenz: Ständige Weiterbildung, Verbesserung der Fähigkeiten

- Digitales Marketing: Online-Plattformen genutzt, um Arbeiten zu präsentieren und Kundenstamm zu erweitern

Häufig gestellte Fragen

❓ Welche Steine können CNC-Maschinen bearbeiten?

Fast alle Natursteine sind möglich, aber der Schwierigkeitsgrad variiert:

- Einfach: Marmor, Kalkstein, Sandstein – ideal für Einsteiger

- Mittel: Blaustein, Granit – gutes Equipment und Erfahrung nötig

- Schwierig: Quarz, Basalt – professionelle Ausrüstung und Know-how erforderlich

Einsteiger sollten mit Marmor beginnen und sich dann an härtere Materialien wagen.

💰 Was kostet eine CNC-Steinbearbeitungsanlage?

Die Kostenstruktur ist komplex – neben der Maschine gibt es viele Nebenkosten:

Ausrüstungskosten:

- Einstiegs-3-Achsen: 100.000–250.000 $

- Professionelle 3-Achsen: 250.000–500.000 $

- 5-Achsen-Maschinen: 500.000–1,5 Mio. $

Weitere Kosten: - Betriebsstätte: 50.000–100.000 $

- Werkzeuge und Verbrauchsmaterial: 20.000–50.000 $

- Softwarelizenzen: 10.000–30.000 $

- Schulungskosten: 10.000–20.000 $

🕐 Wie lange dauert es, CNC-Steinbearbeitung zu lernen?

Das variiert je nach Person, insbesondere nach Vorkenntnissen und Zeitaufwand:

Lernzeitraum:

- Grundbedienung (1–2 Monate): Maschinenstart, Grundfunktionen, einfache Schnitzarbeiten

- Fortgeschrittene Fähigkeiten (3–6 Monate): Softwarebeherrschung, komplexe Designs, Parameteroptimierung

- Profi-Niveau (6–12 Monate): Eigenständiges Design, Serienproduktion, Fehlerbehebung

- Fortgeschrittene Anwendungen (1+ Jahre): Innovationsdesign, Prozessoptimierung, andere unterrichten

Empfehlung: Geeignete Schulungen suchen – ein Ausbilder beschleunigt den Lernprozess erheblich. Viele Hersteller bieten kostenlose Schulungen an.

🏗️ Wie groß können Skulpturen mit CNC-Maschinen sein?

Theoretisch unbegrenzt – es hängt von der Maschinengröße und dem technischen Know-how ab:

- Kleine Werke (unter 1 Meter): Normale Maschinen reichen aus, ideal für Kunsthandwerk und Dekoartikel

- Mittlere Skulpturen (1–3 Meter): Größere Maschinen nötig, meist 5-Achsen erforderlich

- Große Skulpturen (über 3 Meter): Werden meist in Teilen gefertigt und dann zusammengesetzt

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский