Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Finden Sie die richtige Profiliermaschine für Ihre Fabrik. Unser Leitfaden 2025 vergleicht CNC-, Kanten- und 3D-Profiler für Granit-, Marmor- und sogar Glas-Anwendungen.

Manuelles Steinprofilieren kostet Sie Geld. Jeden Tag automatisieren Ihre Wettbewerber die Produktion mit Profiliermaschinen für Stein, während Sie sich auf Handwerkzeuge verlassen, verlieren Sie Aufträge, verschwenden Material und begrenzen Ihr Gewinnpotenzial.

Eine Profiliermaschine für Stein verwandelt Rohstein in perfekt bearbeitete Arbeitsplattenkanten und architektonische Elemente mit einer Präzision, die von Hand nicht erreichbar ist. Es ist nicht nur eine Maschine – es ist Ihr Weg zu höheren Gewinnen, schnellerer Produktion und Premium-Projekten.

Mehr als nur die flache Kante: Warum manuelles Profilieren Sie Geld kostet

Manuelle Arbeit verursacht Engpässe, die die Produktionskapazität Ihrer Fabrik und die Fähigkeit, größere und lukrativere Aufträge anzunehmen, einschränken. Selbst erfahrene Techniker können nicht garantieren, dass die zehnte Ogee-Kante der ersten entspricht, was zu Problemen bei der Qualitätskontrolle und zu Unzufriedenheit bei den Kunden führt.

Laut dem Stone World Annual Industry Report investieren Verarbeiter zunehmend in Automatisierung, um den Erwartungen der Kunden an Präzision gerecht zu werden. Manuelles Profilieren birgt zudem höhere Risiken für Materialverschwendung und Sicherheitsgefahren durch Staub und unsachgemäße Werkzeugführung.

Die Kerntechnologie: Wie funktioniert eine Stein-Profiliermaschine?

Im Kern ist eine Profiliermaschine für Stein ein Spezialwerkzeug, das Kanten und Oberflächen von Stein mit höchster Präzision formt. Sie automatisiert arbeitsintensive manuelle Prozesse mit robusten Komponenten und Werkzeugen, um konstant makellose Ergebnisse zu liefern.

Wichtige Komponenten

Eine typische Profiliermaschine besteht aus mehreren entscheidenden Teilen, die zusammenarbeiten. Die Spindel ist das Herzstück – ein Hochleistungsmotor, der Schneidwerkzeuge mit Tausenden von Umdrehungen pro Minute antreibt. Die Qualität und Leistung der Spindel bestimmen direkt die Fähigkeit der Maschine, harte Materialien wie Quarzit zu bearbeiten. Die Profilierrollen oder Schneidköpfe sind diamantbesetzte Werkzeuge, die die eigentliche Formgebung übernehmen. Ein Führungssystem – von einfachen Rollführungen, die Schablonen nachfahren, bis zu hochpräzisen, softwaregesteuerten CNC-Systemen – steuert die Spindel, um die gewünschten Formen zu erzeugen. Ein konstanter Wasserfluss ist unerlässlich zur Kühlung der Werkzeuge und zum Abtransport des Schleifschlamms.

Der Prozess

Der Arbeitsablauf verwandelt digitale Designs oder physische Schablonen in fertige Steinprodukte. In einem CNC-gesteuerten Prozess werden CAD-Dateien (wie .dxf) in die Software der Maschine geladen. Die Maschine führt dann automatisch mehrere Durchgänge aus, wobei zunehmend feinere Diamantrollen verwendet werden, um den Stein zu schleifen, zu formen und oft auch zu polieren – exakt nach dem vorgegebenen Profil.

Dieser automatisierte, mehrstufige Ansatz sorgt für erstklassige Oberflächen ohne das Risiko menschlicher Fehler.

Das Werkzeug ist entscheidend

Die Endqualität der profilierten Kanten hängt vollständig vom verwendeten Werkzeug ab. Diamantprofilierrollen sind für bestimmte Formen konstruiert – von gängigen Stilen wie Voll-Bullnose und Ogee bis hin zu individuellen architektonischen Designs.

Diese Rollen sind in verschiedenen "Bindungen" (metallische Matrix, die die Diamanten hält) erhältlich, die für unterschiedliche Steinsorten geeignet sind. Härtere Bindungen funktionieren bei weichen Steinen wie Marmor, während weichere Bindungen für dichte Materialien wie Granit erforderlich sind, damit frische Diamanten beim Verschleiß freigelegt werden. Die Wahl des richtigen Werkzeugs ist entscheidend für splitterfreie Oberflächen und maximale Werkzeuglebensdauer.

Benötigen Sie ein spezielles Profil für Ihr Projekt? Unsere Experten finden die passende Maschine und das richtige Werkzeug für jedes Design. Chatten Sie mit uns auf WhatsApp für eine kostenlose Beratung.

Arten von Stein-Profiliermaschinen: Die richtige Wahl für Ihren Betrieb

Nicht alle Profiliermaschinen sind gleich. Die richtige Wahl hängt vollständig von den Hauptanwendungen, dem Produktionsvolumen und den Geschäftszielen Ihrer Fabrik ab. Wir haben die wichtigsten Kategorien zusammengefasst, um Ihnen die Entscheidungsfindung zu erleichtern.

Anwendung 1: Hochvolumige Arbeitsplatten-Kantenprofilierung & Polieren

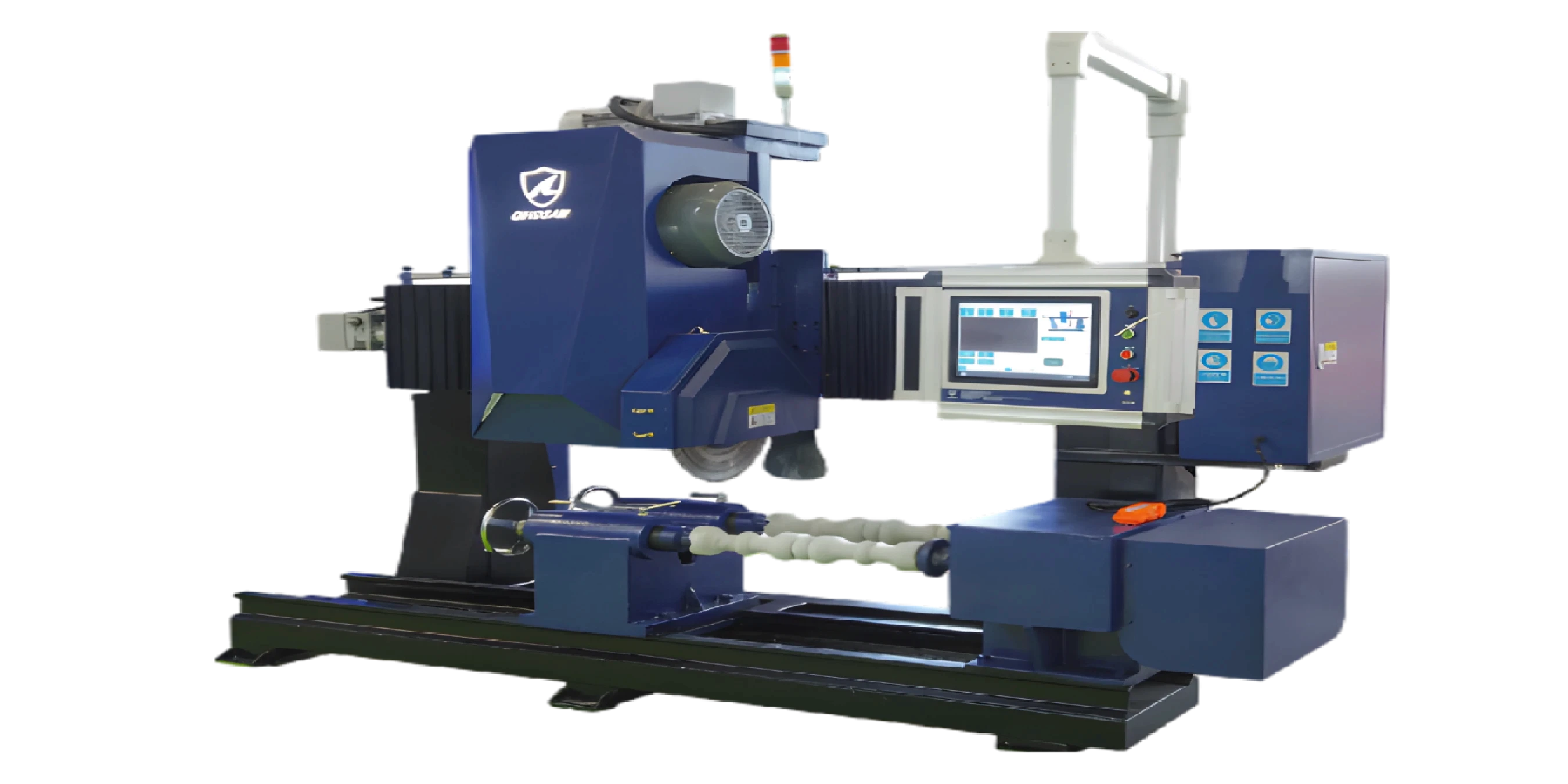

- Maschinentyp: Automatische Brücken-Profilierschleifmaschine

- Kernvorteil: Diese Maschine ist das Arbeitstier für Arbeitsplattenhersteller. Sie ist speziell darauf ausgelegt, gerade und einfach gebogene Kanten in großen Stückzahlen automatisiert zu bearbeiten. Durch die Verwendung von Schablonen oder vorprogrammierten Formen sorgt sie dafür, dass jedes Arbeitsplattenstück perfekt gleichmäßige Kanten hat, was den Durchsatz der Fabrik erheblich steigert und die Arbeitskosten pro laufendem Meter reduziert.

Anwendung 2: Komplexe 3D-Formgebung & architektonische Elemente

- Maschinentyp: Integrierte CNC-Stein-Profiliermaschine

- Kernvorteil: Wenn Projekte mehr als einfache Kanten erfordern, ist ein vollständiger CNC-Profiler unerlässlich. Diese Maschinen bearbeiten hochwertige architektonische Komponenten wie komplexe Fensterumrahmungen, dekorative Leisten und Kaminverkleidungen.

Für Spezialarbeiten nutzt die Profiliermaschine für Säulenkopf & -fuß eine vertikale Drehstruktur für perfekte 360-Grad-Formgebung von Säulenelementen und verwandelt Rohsteinblöcke in hochwertige architektonische Kunst. Diese Fähigkeit ermöglicht es Betrieben, sich für kreativere und lukrativere gewerbliche und private Projekte zu bewerben.

Anwendung 3: Hochpräzises Schneiden & integriertes Profilieren

- Maschinentyp: Multifunktions-3-, 4-, 5-Achs-CNC-Brückensägen

- Kernvorteil: Für moderne, vielseitige Fertigungsbetriebe bietet eine 5-Achs-Brückensäge eine leistungsstarke Kombination aus Schneiden und Profilieren. Sie kann alle notwendigen Schnitte für Arbeitsplatten ausführen – einschließlich Ausschnitten für Spülen und Gehrungskanten – und anschließend zu Profilierwerkzeugen wechseln, um die Kanten zu bearbeiten.

Dieser integrierte Ansatz spart Platz und reduziert Materialhandling, was sie zur idealen Wahl für Betriebe macht, die Wert auf Flexibilität und effiziente Arbeitsabläufe legen.

Anwendung 4: Geschäftsausbau mit Dual-Use-Materialfähigkeiten

- Maschinentyp: CNC-Kantenbearbeitungsmaschine für Glas & Stein (Dual-Use)

- Kernvorteil: Diese Maschine ist eine strategische Investition für Verarbeiter, die ihr Angebot erweitern möchten. Mit der Fähigkeit, hochpräzises Polieren sowohl auf Stein (Granit, Marmor) als auch auf Glas zu liefern, erschließt sie neue Umsatzquellen.

Ein Betrieb kann Stein-Arbeitsplatten und maßgefertigte Glas-Duschabtrennungen für dasselbe Projekt herstellen und so den Wert jedes Auftrags steigern. Sie ist das ideale Werkzeug für Verarbeiter, die als Komplettanbieter für hochwertige Wohn- und Gewerbeprojekte auftreten möchten.

Maschinenfähigkeiten und Ihr Geschäftserfolg

Die Investition in eine Profiliermaschine für Stein ist eine strategische Entscheidung, die sich durch höhere Effizienz, bessere Qualität und erweiterte Möglichkeiten auszahlt. Der Haupt-ROI ergibt sich aus der drastischen Reduzierung der manuellen Arbeitskosten und der Fähigkeit, Aufträge schneller abzuschließen, wodurch die Gesamtkapazität Ihrer Fabrik steigt.

Darüber hinaus sorgt die perfekte Konsistenz, die CNC-Maschinen erreichen, für deutlich weniger Materialverschwendung und teure Nacharbeiten.

Bei der Auswahl der Maschinen sollten Sie über den Anschaffungspreis hinausblicken. Berücksichtigen Sie die Steifigkeit der Maschinenstruktur, da diese die Schnittgenauigkeit und Werkzeuglebensdauer direkt beeinflusst. Achten Sie darauf, dass die Software benutzerfreundlich und mit Standard-Design-Dateien kompatibel ist. Am wichtigsten ist, die After-Sales-Unterstützung und Schulungsprogramme des Herstellers zu bewerten.

Wie die Forschung von MarketsandMarkets zum Steinverarbeitungsmarkt bestätigt, wächst die weltweite Nachfrage nach verarbeitetem Stein, und die Investition in effiziente Technologie ist entscheidend, um von diesem Wachstum zu profitieren. Eine zuverlässige Maschine mit starker technischer Unterstützung ist ein Vermögenswert, der über Jahre hinweg Einnahmen generiert.

Lassen Sie nicht zu, dass manuelle Prozesse Ihre Gewinne begrenzen. Lassen Sie uns die perfekte Profilierlösung für Ihre Fabrik entwickeln. Kontaktieren Sie noch heute einen DINOSAW-Experten auf WhatsApp

Häufig gestellte Fragen (FAQs)

Was ist der Hauptunterschied zwischen einem Stein-Profiler und einem Kantenpolierer?

Ein Stein-Profiler ist darauf ausgelegt, bestimmte Profile (wie Bullnose oder Ogee) an Steinkanten zu formen, während ein Kantenpolierer sich darauf konzentriert, die geformten Kanten auf Hochglanz zu bringen. Viele moderne Maschinen, wie unsere Flat Edge oder Bullnose? So wählen Sie tatsächlich den richtigen Kantenpolierer für Stein aus, können beide Funktionen in einem einzigen, automatisierten Prozess ausführen.

Kann ein CNC-Fräser für das Steinprofilieren verwendet werden?

Ja, CNC-Fräser mit dem richtigen Werkzeug und einer robusten, leistungsstarken Spindel können für Steinprofilierung und Gravur eingesetzt werden. Allerdings sind spezialisierte Profiliermaschinen oft steifer und speziell für die hohen Kräfte beim Formen von Steinkanten optimiert, was in der Regel zu höheren Vorschubgeschwindigkeiten und längerer Werkzeuglebensdauer bei der Serienfertigung führt.

Wie viel kostet eine professionelle Stein-Profiliermaschine?

Die Kosten variieren stark je nach Leistungsfähigkeit, von etwa 20.000 $ für Einstiegsmodelle Brücken-Profiler bis über 150.000 $ für fortschrittliche 5-Achs-CNC-Systeme oder spezialisierte Architektur-Profiler. Wichtige Kostenfaktoren sind Maschinengröße, Spindelleistung, Software-Komplexität und Automatisierungsgrad (z.B. automatischer Werkzeugwechsel).

Welche Wartung benötigt eine Stein-Profiliermaschine?

Regelmäßige Wartung ist entscheidend für Langlebigkeit und Präzision. Dazu gehören tägliche Reinigung zur Entfernung von Schleifschlamm, wöchentliche Kontrolle der Führungen und Schmiersysteme sowie regelmäßige Inspektion der Profilierrollen auf Verschleiß. Es ist zudem wichtig, alle Sicherheitsprotokolle für Geräte einzuhalten, wie sie in Standards wie dem OSHA Machine Guarding eTool (https://www.osha.gov/etools/machine-guarding) beschrieben sind, um sichere Arbeitsumgebungen zu gewährleisten.

Welche Steinsorten sind am schwierigsten zu profilieren?

Ultrakompakte Oberflächen und dichte Quarzite sind die anspruchsvollsten Materialien zum Profilieren, da sie besonders hart und spröde sind, was zu Absplitterungen führen kann. Das erfolgreiche Profilieren dieser Materialien erfordert hochsteife Maschinen zur Minimierung von Vibrationen, hochwertige Spindeln und spezielle Diamantwerkzeuge mit weicheren Bindungen, um vorzeitiges Verglasen zu verhindern und saubere Schnitte zu gewährleisten.

Wie wähle ich das richtige Diamantprofilrad für mein Projekt aus?

Die Wahl der richtigen Rollen hängt von drei Faktoren ab: Steinmaterial, gewünschte Profilform und Maschinentyp. Für harte Materialien wie Granit verwenden Sie Rollen mit weicher Bindung. Für weicheren Marmor nehmen Sie Rollen mit harter Bindung. Die Profilform muss Ihrem Design entsprechen (z.B. A-, B-, E-, V-Formen). Stellen Sie immer sicher, dass die Aufnahmegröße und die Drehzahl der Rolle mit den Spezifikationen Ihrer Maschine kompatibel sind.

Ist eine Profiliermaschine eine bessere Investition als eine 5-Achs-Brückensäge?

Das hängt von Ihrem Geschäftsschwerpunkt ab. Wenn Ihr Hauptgeschäft die Serienfertigung von Arbeitsplatten mit Standardkanten ist, bieten spezialisierte Profiliermaschinen unübertroffene Geschwindigkeit und Effizienz. Wenn Ihr Betrieb eine breite Palette von individuellen Aufträgen mit komplexen Schnitten, Spülenausschnitten und Profilierungen übernimmt, bieten 5-Achs-Brückensägen mehr Vielseitigkeit in einer einzigen Maschine, sparen Platz und reduzieren Materialhandling.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский