Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Maximiza el tiempo de actividad de tu cortadora disco puente con nuestra guía de O&M. Incluye procedimientos operativos estándar (SOP), un diagrama de flujo para la solución de problemas comunes como el desgaste del disco, un programa completo de mantenimiento y protocolos esenciales de seguridad.

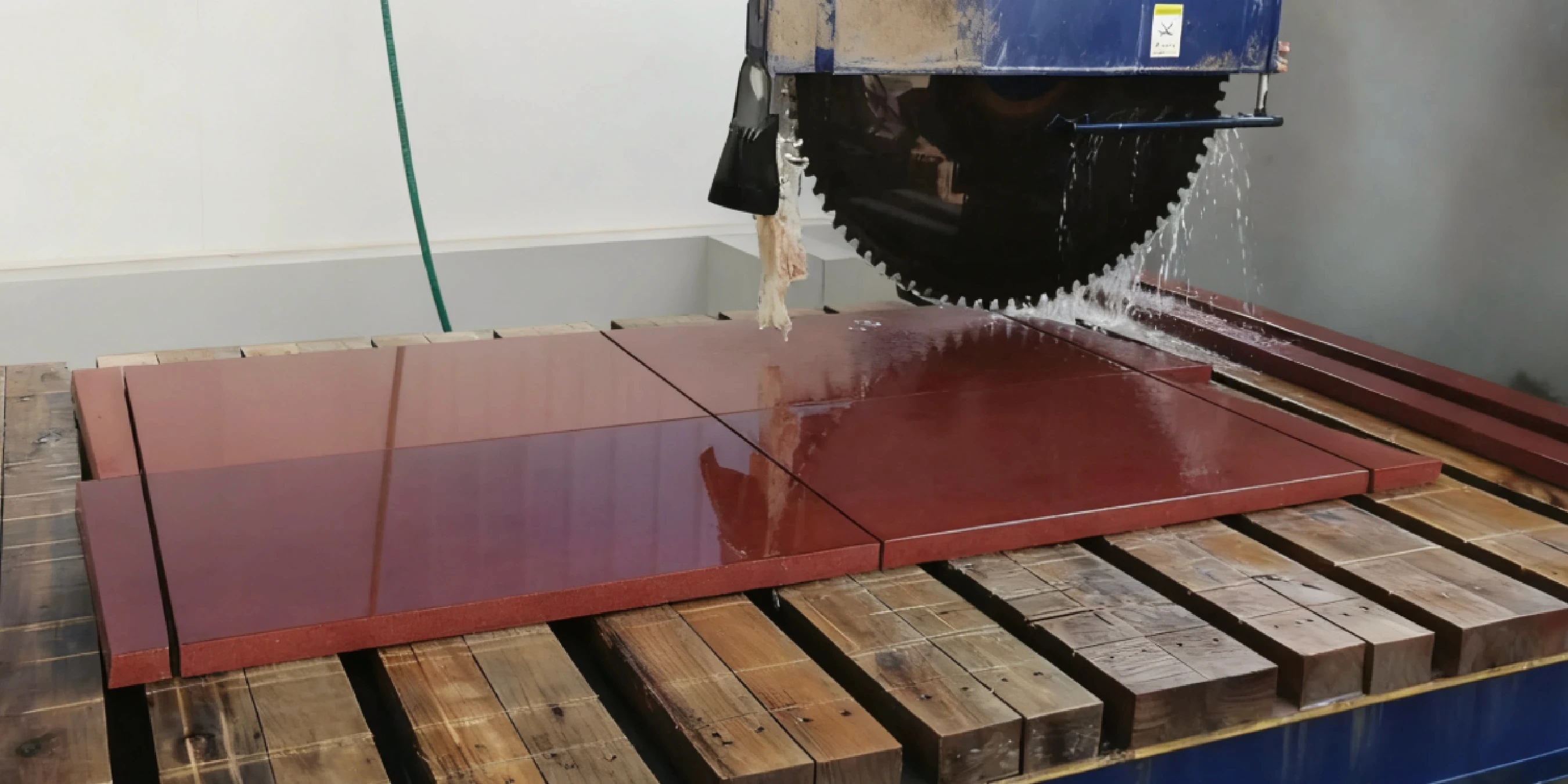

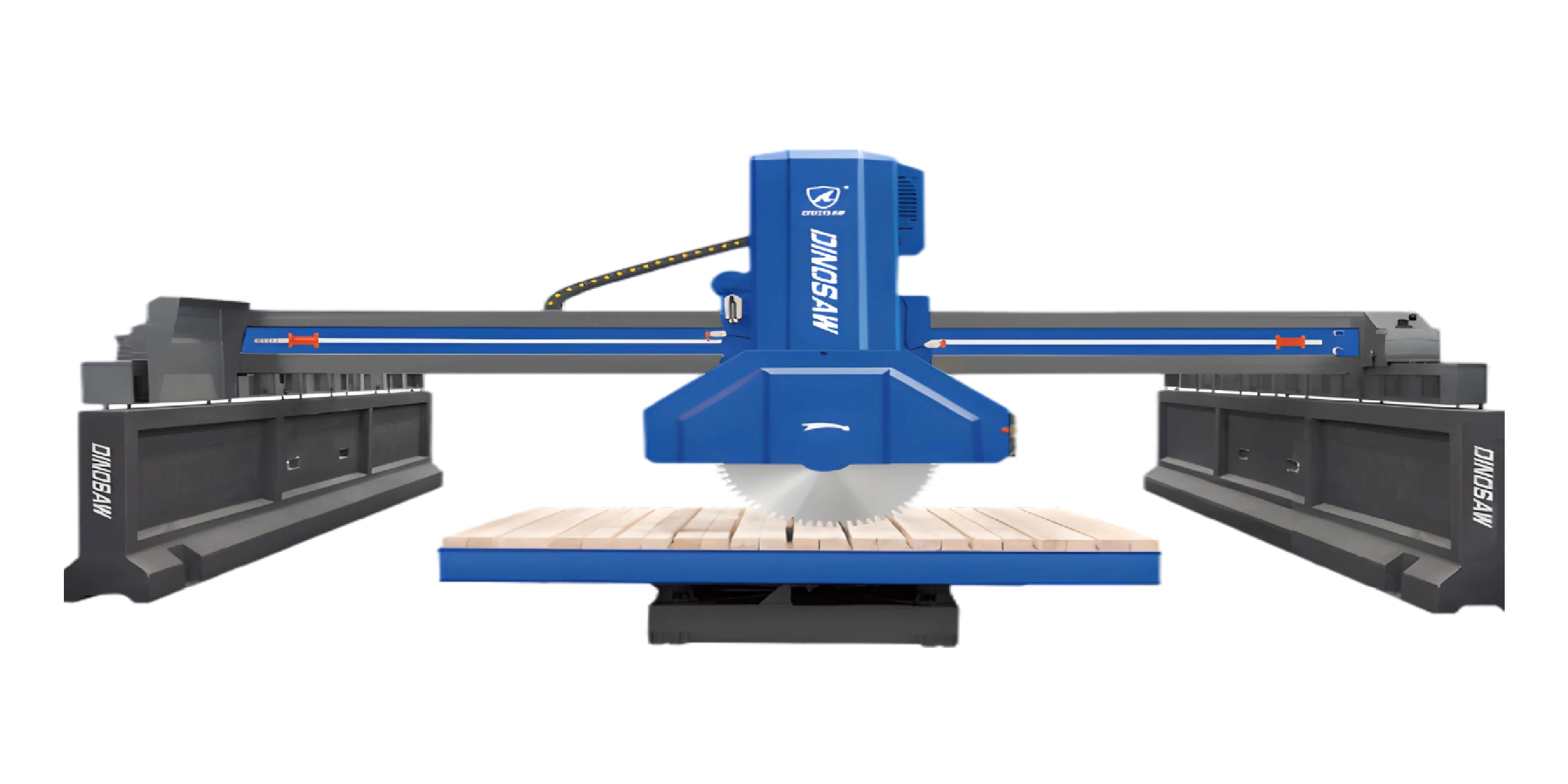

Una Cortadora disco puente de clase mundial solo es tan buena como su mantenimiento. Los procedimientos operativos estándar disciplinados (SOP) y un enfoque proactivo en el mantenimiento son lo que diferencia a los talleres con alta disponibilidad de aquellos que están constantemente resolviendo problemas. La calidad de corte y el rendimiento predecible de tu cortadora disco puente para piedra dependen directamente de una lubricación, calibración y controles de seguridad constantes.

Contáctanos hoy para una configuración personalizada de cortadora disco puente.

Esta guía proporciona un marco práctico para la operación y el mantenimiento de cortadoras disco puente, dirigido a los operadores y técnicos en primera línea. Cubriremos SOP esenciales, un flujo de solución de problemas top-10, un programa de mantenimiento claro y reglas de seguridad innegociables para mantener tu máquina funcionando al máximo.

Procedimientos Operativos Estándar (SOP) para Máximo Rendimiento

La consistencia es clave. Implementa estos SOP para asegurar que cada operador siga las mejores prácticas en tu cortadora disco puente controlada por PLC.

- Encendido: Verifica que los paros de emergencia estén desactivados. Enciende primero el gabinete principal y luego el panel de control (PLC/HMI). Permite que el sistema se inicialice antes de mover cualquier eje.

- Cambio de disco: Apaga y bloquea siempre la máquina. Usa las herramientas correctas para retirar y montar los discos. Asegúrate de que el disco esté bien asentado y las bridas estén ajustadas. Verifica que el nuevo diámetro del disco (por ejemplo, diámetro de disco 1200mm) esté correctamente ingresado en el PLC/HMI.

- Controles de lubricación: Confirma visualmente que el depósito del sistema de lubricación automática esté lleno. Verifica que haya grasa fresca en las columnas guía y rieles.

¿Con qué frecuencia se deben lubricar las columnas guía si la máquina tiene lubricación automática?

Aun con un sistema de lubricación automática, debes inspeccionar visualmente las columnas guía diariamente para asegurar que haya grasa presente y distribuida de manera uniforme. El temporizador del sistema debe ajustarse según las recomendaciones del fabricante, normalmente para dispensar lubricante cada pocas horas de operación, y debes revisar el depósito de grasa para asegurarte de que nunca esté vacío.

- Control de consumibles: Verifica que el flujo de refrigerante sea fuerte y que las boquillas estén correctamente orientadas. Inspecciona el disco en busca de signos de desgaste excesivo o desigual.

- Controles de seguridad: Asegúrate de que todas las protecciones estén en su lugar y funcionando. Confirma que el área de trabajo esté libre de obstáculos. Prueba el botón de paro de emergencia antes de iniciar el primer corte del día.

Diagrama de flujo Top 10 para Solución de Problemas

Cuando surjan problemas, utiliza esta lógica para diagnosticarlos y solucionarlos rápidamente.

¿Qué se debe revisar primero cuando aparece vibración o "chatter"?

Primero, revisa el disco: asegúrate de que esté bien montado y libre de daños o deformaciones. Luego, inspecciona los rieles y columnas guía en busca de residuos o falta de lubricación que puedan dificultar el movimiento suave. Estas simples revisiones resuelven las causas más comunes de vibración antes de investigar problemas mecánicos más complejos.

¿Cómo manejar marcas de quemado: ajustar RPM, avance o refrigerante?

Aborda las marcas de quemado en este orden: primero, verifica y aumenta el flujo de refrigerante para evitar el sobrecalentamiento del disco. Si no funciona, reduce el avance para dar más tiempo al disco de cortar sin fricción excesiva. Ajustar las RPM es el último paso, ya que deberían estar configuradas según el tipo de disco y material.

¿Cómo solucionar rápidamente el "chatter" en una cortadora disco puente para granito?

Primero, verifica que las bridas del disco estén ajustadas y que el disco no esté dañado. Segundo, limpia cualquier lodo o residuo de los rieles. Estos dos pasos resuelven más del 80% de los problemas de vibración relacionados con una cortadora disco puente para granito.

- Síntoma: Aumento de vibración (chatter), pobre reducción de vibración.

- Causa→Solución: Disco flojo→Ajusta las bridas. Residuos en los rieles→Limpia los rieles. Bujes guía desgastados→Inspecciona y reemplaza. Prevención: Sigue el programa de mantenimiento.

- Síntoma: Mala calidad de corte (desportillado en una losa de mármol con cortadora disco puente).

- Causa→Solución: Avance demasiado alto→Reduce el avance. Disco incorrecto para el material→Cambia el disco. Disco tambaleante→Verifica el ajuste de las bridas. Prevención: Ajusta los parámetros según el tipo de piedra.

- Síntoma: Los cortes no son cuadrados.

- Causa→Solución: Máquina desalineada→Recalibra la escuadra. Componentes desgastados en el sistema de desplazamiento del puente→Inspecciona y reemplaza. Prevención: Revisiones regulares de calibración.

- Síntoma: Marcas de quemado o disco vidriado.

- Causa→Solución: Refrigerante insuficiente→Verifica las boquillas por obstrucción. RPM demasiado altas o avance demasiado bajo→Ajusta los parámetros según el material. Prevención: Revisión diaria del sistema de refrigerante.

¿Qué cambio de RPM ayuda cuando el mármol muestra vidriado?

Si ves vidriado en el mármol, probablemente las RPM del disco sean demasiado altas para el avance. Prueba reducir las RPM un 5-10% (dentro de los rangos recomendados por el fabricante) o aumentar ligeramente el avance. Esto permite que los segmentos de diamante "muerdan" mejor en vez de pulir la piedra.

¿Cómo recalibrar la escuadra después de mover la máquina?

Después del transporte o si sospechas desalineación, utiliza una escuadra de precisión grande y confiable. Colócala en la mesa de trabajo contra un borde recto y mueve el cabezal de corte a lo largo del eje para verificar desviaciones. Usa los puntos de ajuste de la máquina, normalmente en el puente o los soportes de los rieles, para hacer correcciones finas hasta que el disco se alinee perfectamente con la escuadra.

- Síntoma: El motor se detiene o pierde potencia, especialmente al cortar encimeras.

- Causa→Solución: Corte demasiado profundo o rápido→Reduce la profundidad de corte o el avance. Disco desafilado→Reemplaza el disco. Bajo voltaje→Verifica el suministro eléctrico. Prevención: Opera dentro de los límites de la máquina.

¿Debemos ajustar el avance al usar un disco de diámetro 1400mm?

Sí. Un disco más grande, como uno de diámetro 1400mm, tiene más superficie y remueve más material. Aunque es potente, deberías comenzar con un avance ligeramente menor comparado con un disco más pequeño para evitar sobrecargar el motor, especialmente al iniciar un corte profundo en granito duro.

¿Qué calidad de agua refrigerante se necesita para evitar el vidriado del disco?

Utiliza agua limpia y filtrada con pH neutro para evitar el vidriado y sobrecalentamiento del disco. El agua dura con alto contenido mineral puede dejar depósitos en el disco y en los canales de refrigeración, reduciendo la eficacia. Un sistema de circuito cerrado con filtración es ideal para mantener la calidad del agua y ahorrar recursos.

- Síntoma: Falla de la bomba de refrigerante o bajo flujo.

- Causa→Solución: Filtro/línea obstruida o problema en la bomba→Verifica el flujo. Limpia filtros/boquillas, purga la bomba o reemplázala si es necesario. Prevención: Mantenimiento semanal de filtros.

- Síntoma: El sistema de lubricación automática no dispensa grasa.

- Causa→Solución: Depósito vacío, línea bloqueada o temporizador mal ajustado→Verifica visualmente la presencia de grasa. Rellena el depósito, limpia la línea o reajusta el temporizador. Prevención: Revisión diaria del depósito.

- Síntoma: El disco se desvía en cortes largos.

- Causa→Solución: Sujetadores del puente flojos o rueda guía desgastada→Realiza un corte de prueba e inspecciona los rieles. Ajusta los sujetadores o reemplaza la rueda guía. Prevención: Auditoría mensual de sujetadores.

- Síntoma: Alarma PLC/HMI o reinicio de parámetros (por ejemplo, caída de enlace OPC UA/Profinet).

- Causa→Solución: Energía inestable o programa incorrecto cargado→Revisa los registros. Restaura parámetros desde respaldo y verifica la estabilidad eléctrica. Prevención: Mantén respaldos regulares y utiliza SAI donde corresponda.

- Síntoma: El indexado de la mesa giratoria está desalineado.

- Causa→Solución: Residuos bajo la mesa o pasador de indexado desgastado→Realiza prueba de alineación. Limpia la base y reemplaza el pasador si es necesario. Prevención: Limpieza e inspección semanal.

Programa de Mantenimiento para Cortadora disco puente CNC/Infrarrojo

¿Cómo es un programa de mantenimiento práctico (diario/semanal/mensual)?

Un buen programa incluye: revisiones diarias de los niveles de refrigerante y lubricante. Inspección semanal del disco y limpieza de los rieles. Revisiones mensuales de la tensión de correas y tornillos principales. Trimestralmente, realiza una inspección completa de las conexiones eléctricas y componentes mecánicos guía según lo especificado por el fabricante.

¿Qué repuestos debemos tener en stock para minimizar el tiempo de inactividad?

Para minimizar el tiempo de inactividad, ten en stock consumibles críticos y piezas de desgaste comunes. Esto debe incluir un disco de corte de repuesto, filtros de bomba de refrigerante y fusibles o relés específicos para el gabinete de control. Tener un juego de bujes guía y una correa de transmisión de repuesto también es una inversión inteligente para la preparación operativa a largo plazo.

- Diario: Limpia el lodo de la mesa y la base de la máquina. Verifica niveles y flujo de refrigerante. Inspecciona visualmente el depósito y las líneas de lubricación automática. Limpia las columnas guía.

- Semanal: Limpia e inspecciona los rieles en busca de golpes o residuos. Revisa el disco por daños o desgaste desigual. Inspecciona las correas de transmisión para verificar la tensión. Prueba todos los enclavamientos de seguridad PLC/HMI.

- Mensual: Verifica y ajusta todos los tornillos estructurales principales en la viga y el bastidor de hierro fundido. Inspecciona el gabinete eléctrico por polvo y conexiones sueltas. Revisa los rodamientos de las ruedas guía por holgura.

- Trimestral: Realiza una calibración completa de escuadra y nivel en tu cortadora disco puente infrarroja. Inspecciona todo el cableado por desgaste o daño. Revisa los puntos de servicio reportados por el fabricante. Las Marcas de Maquinaria para Corte y Procesado de Piedra de primer nivel suelen proporcionar guías detalladas.

Consejos de Campo para una Operación Más Suave

Los operadores experimentados suelen compartir consejos valiosos en línea.

- Utiliza un indicador de base magnética para revisar periódicamente el descentramiento del husillo. Detectar incluso pequeñas desviaciones en tu cortadora disco puente a tiempo puede salvar un disco.

- Para reducir el desportillado en una cortadora disco puente para granito, algunos operadores hacen un corte inicial muy superficial antes del corte principal a profundidad total.

- Al cortar materiales muy abrasivos, considera reducir ligeramente las RPM respecto al ajuste recomendado para prolongar la vida útil del disco, aunque reduzca un poco la velocidad de corte de la losa.

Seguridad y Cumplimiento: Una Prioridad Innegociable

La seguridad es responsabilidad de todos. Cumple con estos básicos sin excepción.

- EPP: Gafas de seguridad, protección auditiva, botas impermeables con puntera de acero y guantes adecuados son obligatorios.

- Eléctrico: Nunca operes con cables pelados o en agua estancada. Usa procedimientos de bloqueo/etiquetado durante el mantenimiento.

- Mecánico: Mantén las manos alejadas de todas las partes móviles. Asegúrate de que todas las protecciones de seguridad estén en su lugar antes de operar.

- Polvo y Agua: Asegura una ventilación adecuada y gestión del agua para controlar el polvo de sílice y evitar suelos resbaladizos.

¿Cuál es una buena lista de verificación diaria de seguridad antes de comenzar la operación?

Una lista diaria debe incluir: confirmar que todos los paros de emergencia funcionan, verificar que las protecciones del disco estén en su lugar, inspeccionar fugas de agua cerca de componentes eléctricos y asegurar que el área de trabajo esté libre de riesgos de tropiezo. Los operadores también deben verificar que usen el EPP adecuado, incluyendo gafas de seguridad, protección auditiva y botas con puntera de acero antes del primer corte.

Resumen O&M

Al integrar estos SOP, programas de mantenimiento y protocolos de seguridad en tu rutina diaria, transformas tu cortadora disco puente de una simple máquina en un activo confiable de producción. El O&M proactivo es la estrategia más eficaz para maximizar el tiempo de actividad, asegurar calidad de corte constante y lograr el menor coste posible por corte durante la vida útil de la máquina.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский