Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Максимизируйте время бесперебойной работы вашего мостового станка с помощью нашего руководства по эксплуатации и обслуживанию. Включает стандартные операционные процедуры (СОП), блок-схему устранения распространённых проблем, таких как износ диска, полный график технического обслуживания и важнейшие протоколы безопасности.

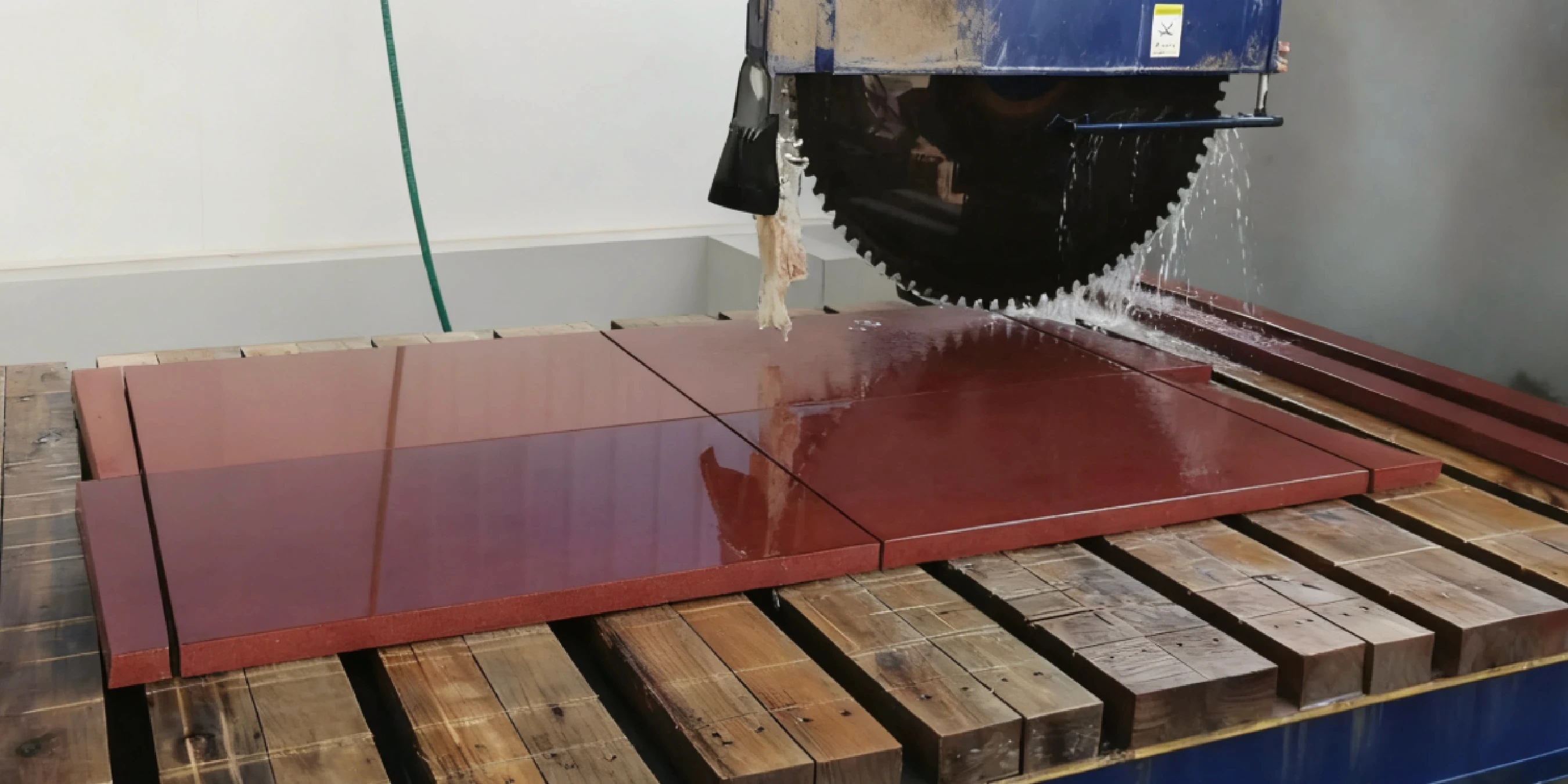

Мировой Мостовой станок эффективен только при правильном обслуживании. Дисциплинированные стандартные операционные процедуры и проактивный подход к уходу отличают цеха с высоким временем работы от тех, кто постоянно борется с поломками. Отличное качество реза и предсказуемая производительность вашего мостового станка по камню напрямую зависят от регулярной смазки, калибровки и проверок безопасности.

Свяжитесь с нами для индивидуальной настройки мостового станка уже сегодня.

Это руководство предоставляет практическую структуру для эксплуатации и обслуживания мостового станка, ориентированную на операторов и техников. Мы рассмотрим важнейшие СОП, топ-10 шагов по устранению неисправностей, чёткий график обслуживания и обязательные правила безопасности, чтобы ваш станок работал на максимуме.

Стандартные операционные процедуры (СОП) для максимальной производительности

Последовательность — ключ к успеху. Внедрите эти СОП, чтобы каждый оператор следовал лучшим практикам при работе с мостовым станком с ПЛК-управлением.

- Включение питания: Убедитесь, что аварийные остановы отключены. Сначала включите главный шкаф, затем панель управления (ПЛК/HMI). Дождитесь инициализации системы перед перемещением любых осей.

- Смена диска: Всегда выключайте и блокируйте станок. Используйте подходящие инструменты для снятия и установки дисков. Убедитесь, что диск установлен правильно, а фланцы затянуты. Проверьте, что новый диаметр диска (например, диаметр 1200 мм) правильно введён в ПЛК/HMI.

- Проверка смазки: Визуально убедитесь, что резервуар автоматической системы смазки заполнен. Проверьте наличие свежей смазки на направляющих колоннах и рельсах.

Как часто следует смазывать направляющие колонны при наличии автоматической системы смазки?

Даже с автоматической системой смазки необходимо ежедневно визуально осматривать направляющие колонны, чтобы убедиться в наличии и равномерном распределении смазки. Таймер системы должен быть установлен согласно рекомендациям производителя, обычно для подачи смазки каждые несколько часов работы, и нужно проверять резервуар, чтобы он никогда не был пустым.

- Проверка расходных материалов: Проверьте, что поток охлаждающей жидкости достаточный, а форсунки направлены правильно. Осмотрите диск на предмет чрезмерного или неравномерного износа.

- Проверка безопасности: Убедитесь, что все защитные кожухи установлены и работают. Проверьте, что рабочая зона свободна от препятствий. Проверьте кнопку аварийной остановки перед первым резом дня.

Топ-10 шагов по устранению неисправностей

При возникновении проблем используйте эту логику для быстрой диагностики и устранения.

Что проверить первым при появлении вибрации или дребезга?

Сначала проверьте сам диск: убедитесь, что он надёжно установлен и не повреждён, не деформирован. Затем осмотрите рельсы и направляющие колонны на наличие мусора или недостатка смазки, что может мешать плавному движению. Эти простые проверки устраняют большинство причин вибрации до перехода к более сложным механическим вопросам.

Как устранить следы перегрева: регулировать обороты, скорость подачи или охлаждение?

Действуйте в таком порядке: сначала проверьте и увеличьте поток охлаждающей жидкости, чтобы диск не перегревался. Если это не помогает, уменьшите скорость подачи, чтобы дать диску больше времени на рез без чрезмерного трения. Регулировка оборотов — последний шаг, так как они должны быть установлены в соответствии с типом диска и материала.

Как быстро устранить дребезг на мостовом станке по граниту?

Сначала проверьте, что фланцы диска затянуты, а сам диск не повреждён. Затем очистите рельсы от шлама и мусора. Эти два шага решают более 80% проблем с дребезгом, связанных с мостовым станком по граниту.

- Симптом: Усиленная вибрация (дребезг), плохое гашение вибрации.

- Причина→Решение: Ослабленный диск→Затяните фланцы. Мусор на рельсах→Очистите рельсы. Изношенные втулки направляющих→Проверьте и замените. Профилактика: соблюдайте график обслуживания.

- Симптом: Плохое качество реза (сколы на плите из мрамора).

- Причина→Решение: Слишком высокая скорость подачи→Уменьшите скорость подачи. Неподходящий диск для материала→Замените диск. Диск болтается→Проверьте затяжку фланцев. Профилактика: соответствие параметров типу камня.

- Симптом: Резы не квадратные.

- Причина→Решение: Станок не откалиброван→Проведите перекалибровку на прямоугольность. Изношенные компоненты системы перемещения моста→Проверьте и замените. Профилактика: регулярные проверки калибровки.

- Симптом: Следы перегрева или глазировка диска.

- Причина→Решение: Недостаток охлаждающей жидкости→Проверьте форсунки на засор. Слишком высокие обороты или низкая скорость подачи→Отрегулируйте параметры под материал. Профилактика: ежедневная проверка системы охлаждения.

Какая регулировка оборотов поможет при глазировке мрамора?

Если вы видите глазировку на мраморе, вероятно, обороты диска слишком высоки для вашей скорости подачи. Попробуйте уменьшить обороты на 5-10% (в пределах рекомендованных производителем) или немного увеличить скорость подачи. Это позволит алмазным сегментам лучше "вгрызаться" в камень, а не полировать его.

Как откалибровать прямоугольность после перемещения станка?

После транспортировки или при подозрении на смещение используйте большой надёжный слесарный угольник. Поставьте его на рабочий стол к ровному краю и проведите режущей головкой по оси, чтобы проверить отклонение. Используйте регулировочные точки станка, обычно на мосте или креплениях рельсов, чтобы внести точные коррекции до идеального совпадения диска с угольником.

- Симптом: Двигатель останавливается или теряет мощность, особенно при резке столешниц.

- Причина→Решение: Слишком глубокий или быстрый рез→Уменьшите глубину реза или скорость подачи. Тупой диск→Замените диск. Низкое напряжение→Проверьте источник питания. Профилактика: работайте в пределах возможностей станка.

Нужно ли регулировать скорость подачи при использовании диска диаметром 1400 мм?

Да. Большой диск, например диаметром 1400 мм, имеет большую поверхность и снимает больше материала. Несмотря на мощность, рекомендуется начать с немного меньшей скорости подачи по сравнению с меньшим диском, чтобы не перегружать двигатель, особенно при глубоком резе твёрдого гранита.

Какое качество воды для охлаждения необходимо, чтобы избежать глазировки диска?

Используйте чистую фильтрованную воду с нейтральным pH для предотвращения глазировки диска и перегрева. Жёсткая вода с высоким содержанием минералов может оставлять налёт на диске и в каналах охлаждения, снижая эффективность. Замкнутая система с фильтрацией — идеальный вариант для поддержания качества воды и её экономии.

- Симптом: Отказ насоса охлаждающей жидкости или слабый поток.

- Причина→Решение: Засорённый фильтр/линия или неисправность насоса→Проверьте поток. Очистите фильтры/форсунки, прокачайте насос или замените при необходимости. Профилактика: еженедельное обслуживание фильтров.

- Симптом: Автоматическая система смазки не подаёт смазку.

- Причина→Решение: Пустой резервуар, засорённая линия или неправильно установлен таймер→Визуально проверьте наличие смазки. Заполните резервуар, прочистите линию или перенастройте таймер. Профилактика: ежедневная проверка резервуара.

- Симптом: Диск уходит в сторону при длинных резах.

- Причина→Решение: Ослабленные крепления моста или изношенное направляющее колесо→Выполните пробный рез и осмотрите рельсы. Затяните крепления или замените колесо. Профилактика: ежемесячная проверка крепежа.

- Симптом: Авария ПЛК/HMI или сброс параметров (например, сбой OPC UA/Profinet).

- Причина→Решение: Нестабильное питание или загружена неверная программа→Проверьте журналы. Восстановите параметры из резервной копии и проверьте стабильность питания. Профилактика: регулярное резервное копирование и использование ИБП при необходимости.

- Симптом: Нарушена индексация поворотного стола.

- Причина→Решение: Мусор под столом или изношенный фиксатор→Проведите тест на выравнивание. Очистите основание и замените фиксатор при необходимости. Профилактика: еженедельная очистка и осмотр.

График технического обслуживания мостового станка для моделей с ЧПУ/инфракрасным управлением

Как выглядит практичный график обслуживания (ежедневно/еженедельно/ежемесячно)?

Хороший график включает: ежедневную проверку уровня охлаждающей жидкости и смазки, еженедельный осмотр диска и очистку рельсов, ежемесячную проверку натяжения ремней и основных болтов. Ежеквартально проводите полный осмотр электрических соединений и механических направляющих компонентов согласно инструкции производителя.

Какие запасные части стоит держать в наличии для минимизации простоев?

Для минимизации простоев держите в наличии критически важные расходники и часто изнашиваемые детали. Это запасной режущий диск, фильтры насоса охлаждающей жидкости, а также необходимые предохранители или реле для управляющего шкафа. Также рекомендуется иметь комплект запасных втулок направляющих и приводной ремень для долгосрочной готовности к работе.

- Ежедневно: Очищайте шлам с рабочего стола и основания станка. Проверяйте уровень и поток охлаждающей жидкости. Визуально осматривайте резервуар и линии автоматической смазки. Протирайте направляющие колонны.

- Еженедельно: Очищайте и осматривайте рельсы на наличие повреждений или мусора. Проверяйте диск на повреждения или неравномерный износ. Осматривайте приводные ремни на правильное натяжение. Проверяйте все защитные блокировки ПЛК/HMI.

- Ежемесячно: Проверяйте и затягивайте все основные конструкционные болты на чугунной балке и раме. Осматривайте электрический шкаф на наличие пыли и слабых соединений. Проверяйте подшипники направляющих колес на люфт.

- Ежеквартально: Проводите полную калибровку прямоугольности и уровня вашего инфракрасного мостового станка. Осматривайте всю проводку на износ или повреждения. Изучайте сервисные точки, указанные производителем. Лучшие Бренды станков для резки камня часто предоставляют подробные инструкции.

Практические советы для более плавной работы

Опытные операторы часто делятся ценными советами онлайн.

- Используйте индикатор с магнитным основанием для периодической проверки биения шпинделя. Выявление даже малейших отклонений на вашем мостовом резаке на ранней стадии может спасти диск.

- Чтобы уменьшить сколы на мостовом станке по граниту, некоторые операторы делают очень неглубокий предварительный надрез перед основным резом на всю глубину.

- При резке очень абразивных материалов рекомендуется немного снизить обороты по сравнению с рекомендованными, чтобы продлить срок службы диска, даже если это немного снизит скорость резки плит.

Безопасность и соответствие: безоговорочный приоритет

Безопасность — ответственность каждого. Соблюдайте эти основные правила без исключений.

- СИЗ: Защитные очки, средства защиты слуха, водонепроницаемые ботинки с металлическим носком и подходящие перчатки обязательны.

- Электробезопасность: Никогда не работайте с повреждёнными проводами или в стоячей воде. Используйте процедуры блокировки/маркировки при обслуживании.

- Механика: Держите руки подальше от всех движущихся частей. Убедитесь, что все защитные кожухи установлены перед запуском.

- Пыль и вода: Обеспечьте надлежащую вентиляцию и управление водой для контроля пыли кремнезема и предотвращения скользких полов.

Какой ежедневный чек-лист по безопасности перед началом работы?

Ежедневный чек-лист должен включать: проверку работоспособности всех аварийных остановов, наличие защитных кожухов диска, осмотр на наличие протечек воды возле электрических компонентов и проверку, что рабочая зона свободна от опасности споткнуться. Операторы также должны убедиться, что они носят соответствующие СИЗ, включая защитные очки, средства защиты слуха и ботинки с металлическим носком перед первым резом.

Итоги по эксплуатации и обслуживанию

Интегрируя эти СОП, графики обслуживания и протоколы безопасности в ежедневную работу, вы превращаете мостовой станок из простого оборудования в надёжный производственный актив. Проактивная эксплуатация и обслуживание — самая эффективная стратегия для максимального времени работы, стабильного качества реза и минимизации стоимости реза на протяжении всего срока службы станка.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский