Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Изучите технические принципы работы мостового станка. Узнайте, как чугунная балка, шлифованные направляющие и прочные колонны обеспечивают качество реза и уменьшают износ диска.

Работа мостового станка — это не магия, а результат грамотной инженерии. Секрет чистого и быстрого реза заключается в том, как конструкция станка управляет усилиями и минимизирует вибрации. Высокая жесткость конструкции в сочетании с точно обработанными подвижными частями стабилизирует процесс резки, защищает диск и в итоге обеспечивает более высокое качество продукции.

Свяжитесь с нами для индивидуальной настройки мостового станка уже сегодня.

В этой статье рассматриваются технические принципы современных мостовых станков. Мы разберём их основные компоненты, объясним, как они работают вместе для обеспечения стабильности, и приведём типовые рабочие диапазоны, чтобы вы поняли, почему эти машины настолько эффективны.

Архитектура: система, созданная для стабильности

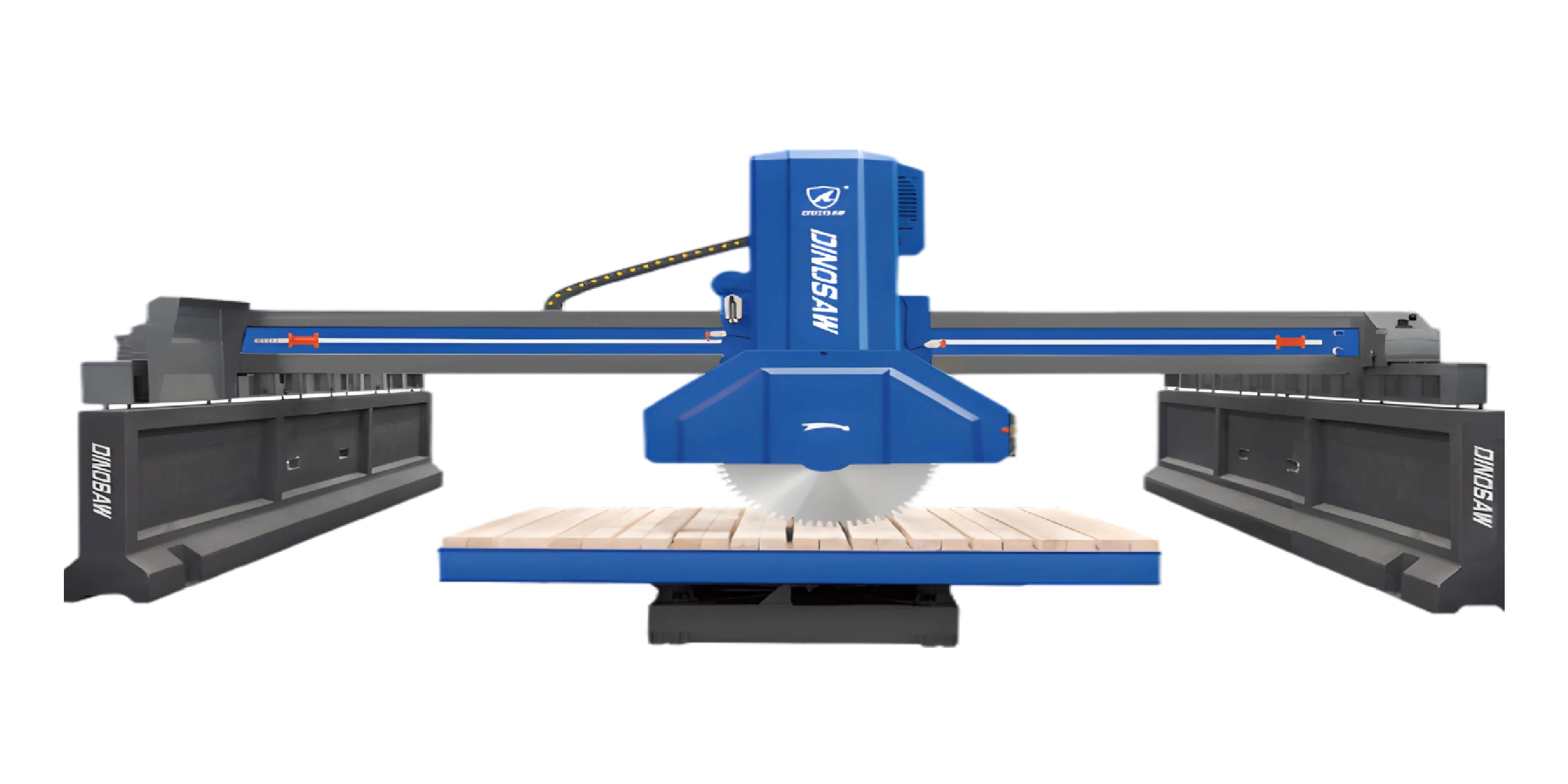

Мостовой станок состоит из нескольких ключевых конструктивных элементов, работающих в единой системе. Основная система включает массивную поперечную балку ("мост"), которая перемещается по двум параллельным боковым балкам (ось X). Режущая головка перемещается вдоль этого моста, а также вертикально вверх и вниз по направляющим колоннам (ось Z). Каменная плита располагается на рабочем столе, который часто может вращаться, чтобы позиционировать плиту для различных резов без необходимости ручного перемещения.

Вибрация — главный враг, возникающий от двигателя, удара диска о камень и любых мелких дисбалансов. Хорошо спроектированная конструкция гасит эти вибрации за счёт массы (тяжёлый чугун), жёсткости (прочные, усиленные балки) и точности (минимальные зазоры в подвижных частях). Это обеспечивает стабильность режущей кромки диска, предотвращает дрожание и увеличивает срок его службы.

Какова конструктивная роль чугунной балки в снижении вибраций?

Основная роль тяжёлой, термически обработанной чугунной балки — служить демпфером вибраций. Её масса поглощает высокочастотные вибрации от двигателя и диска, предотвращая дрожание. Это ключ к получению чистого реза и предотвращению преждевременного износа диска.

Основные компоненты и их технические функции

Каждая часть мостового станка выполняет свою задачу. Вот наиболее важные компоненты и их вклад в производительность.

- Термически обработанная чугунная балка: Основная поперечная балка изготовлена из тяжёлого чугуна, прошедшего процесс старения для снятия внутренних напряжений. Её большая масса — главное преимущество, так как она естественным образом гасит вибрации от режущей головки, не давая им влиять на рез.

Точно шлифованные направляющие: Поверхности, по которым перемещаются мост и режущая головка, шлифуются до идеальной плоскости и гладкости. Это обеспечивает минимальный зазор контакта, устраняя люфт, который может привести к неточным резам и плохому качеству поверхности.

Почему точно шлифованные направляющие важны для стабильности реза?

Точно шлифованные направляющие обеспечивают движение моста по идеально гладкой поверхности с минимальными зазорами, устраняя "люфт". Этот стабильный путь необходим для ровного реза (пропила), что гарантирует прямолинейность и однородность реза на мраморной плите.

- Усиленные боковые балки из двутавра: Параллельные направляющие выполнены на основе стандартной стальной балки двутаврового сечения, сваренной для жёсткости. Часто оснащаются противоударным устройством, обеспечивающим дополнительную защиту от вибраций, возникающих при резке.

- Прочные направляющие колонны с твёрдым хромом: Для вертикального перемещения режущая головка опирается на цельные стальные круглые колонны, а не полые трубы. Это предотвращает прогиб под нагрузкой. Твёрдое хромовое покрытие создаёт износостойкую, малотренияющую поверхность, которая в сочетании с автоматической системой смазки обеспечивает постоянную смазку, предотвращая износ и рывки.

Как цельные, хромированные направляющие колонны улучшают вертикальную точность?

Цельные направляющие колонны более жёсткие, чем полые, и не прогибаются при движении режущей головки. Хромовое покрытие обеспечивает прочную, малотренияющую поверхность, благодаря чему головка сохраняет точное вертикальное положение без смещения, что критично для контроля глубины реза.

Как автоматическая смазка предотвращает износ в долгосрочной перспективе?

Автоматическая система смазки предотвращает износ, регулярно подавая смазку на ключевые подвижные части. Это исключает повреждения от трения, возникающие при пропуске ручного обслуживания, и помогает станку сохранять точность на протяжении всего срока службы.

- Главный двигатель и шпиндель: Это силовой агрегат станка, который должен обеспечивать постоянный крутящий момент, чтобы не снижать скорость при работе с плотными материалами. Узел шпинделя должен быть идеально сбалансирован, чтобы не создавать дополнительных вибраций в системе.

- Система управления (ПЛК/Панель оператора): ПЛК (программируемый логический контроллер) и панель оператора (HMI) — это "мозг" станка, позволяющий оператору задавать параметры, такие как скорость резки, глубина и последовательность резов.

- Вращающийся рабочий стол: Рабочий стол с возможностью вращения (например, на 90 или 360 градусов) значительно повышает эффективность, особенно при резке столешниц, так как позволяет выполнять сложные резы без необходимости перемещать тяжёлую плиту вручную.

Диапазоны скоростей, заявленные производителем

Скорость вращения диска (об/мин) критична и должна соответствовать диаметру диска и типу камня. Слишком высокая скорость может привести к оплавлению или преждевременному износу, а слишком низкая — к снижению производительности. Вот типовые диапазоны оборотов для мостового станка по граниту:

- Для диска диаметром 1400 мм: ~722 об/мин

- Для диска диаметром 1200 мм: ~840 об/мин

- Для диска Ø1000 мм: ~1020-1085 об/мин

- Для диска Ø800 мм: ~1250 об/мин

Примечание: это общие рекомендации производителей. Всегда сверяйтесь с инструкциями именно вашего станка и производителя дисков.

Какие признаки неправильных настроек оборотов?

Если обороты слишком высоки, вы можете услышать визг или увидеть следы перегрева на камне. Если слишком низки — резка будет медленной, а двигатель может перегружаться. Всегда начинайте с рекомендованных производителем диапазонов и корректируйте их по отклику материала.

Типичные неисправности и их устранение

Даже надёжные станки могут проявлять признаки износа или перекоса. Вот на что стоит обратить внимание:

Какие симптомы указывают на проблемы с направляющими или колоннами?

Обратите внимание на рывки при движении, появление новых или усиление шумов, внезапную потерю прямолинейности реза. Это часто указывает на проблемы с направляющими или колоннами. Начните диагностику с проверки наличия загрязнений на направляющих, затем проверьте смазку колонн. Регулярный осмотр по графику обслуживания — лучшая профилактика.

- Симптом: Слышен дребезг или заметна вибрация.

- Вероятная причина: Изношенные направляющие элементы, ослабленные крепления или несбалансированный диск.

- Решение/Профилактика: Проверьте смазку направляющих колонн. Осмотрите направляющие на наличие загрязнений. Убедитесь, что диск правильно установлен и не повреждён.

- Симптом: Резы не идеально прямоугольные.

- Вероятная причина: Перекос направляющих или износ механизма перемещения моста.

- Решение/Профилактика: Проведите повторную калибровку прямолинейности станка. Проверьте и очистите боковые направляющие от загрязнений, которые могут вызывать отклонения.

- Симптом: Следы перегрева или быстрое оплавление диска.

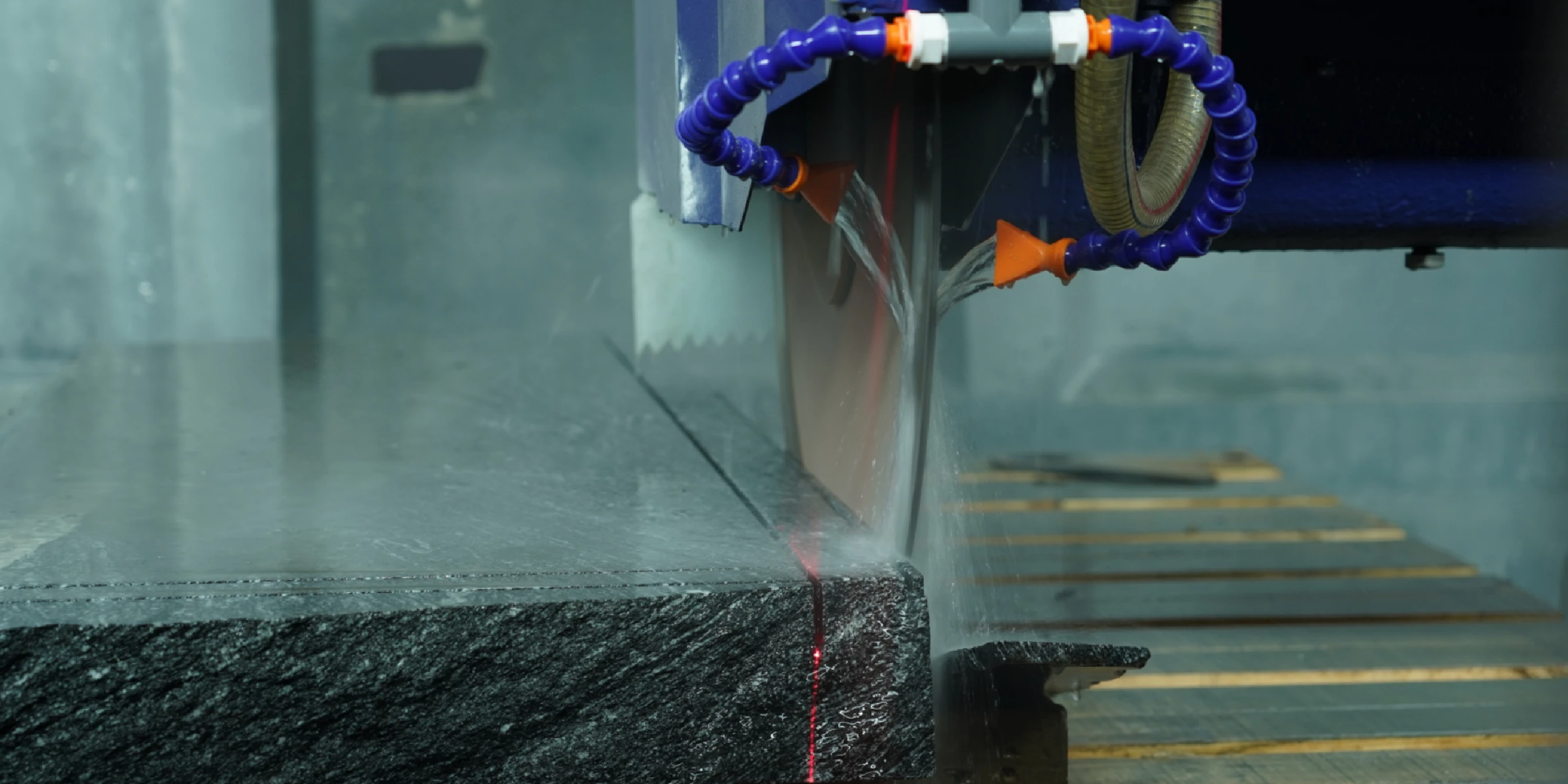

- Вероятная причина: Недостаточный поток охлаждающей жидкости или неправильные обороты/скорость подачи.

- Решение/Профилактика: Проверьте сопла подачи охлаждающей жидкости на засоры. Уменьшите скорость подачи или скорректируйте обороты в зависимости от твёрдости материала.

Совместимость и интеграция

Современный мостовой станок должен легко интегрироваться в цифровое производство. Совместимость касается ПЛК/HMI, которые должны быть интуитивными, а также приводов, которые должны точно реагировать на управляющие сигналы. Для автоматизированных линий ищите интерфейсы типа OPC UA или Profinet — это распространённые промышленные протоколы для обмена данными между машинами. Это позволяет мостовому станку взаимодействовать с другим оборудованием, что критично для комплексной автоматизации.

Как настройки ПЛК/HMI взаимодействуют с физическими параметрами резки?

ПЛК/HMI — это "мозг", который переводит вашу стратегию в команды для станка, такие как скорость подачи и обороты. Важно, чтобы эти цифровые настройки соответствовали физическим параметрам камня и диска, иначе возможны повреждения или плохой результат на вашем инфракрасном мостовом станке. Неправильная настройка может привести к поломке плиты или повреждению диска.

Всегда ли необходимы интеграционные протоколы, такие как OPC UA?

Не для автономного мостового станка. Однако в автоматизированной линии, где станок должен взаимодействовать с конвейерами, загрузчиками или центральной системой управления, такие протоколы, как OPC UA, необходимы. Они позволяют разным машинам "говорить на одном языке", что требуется для скоординированной работы умного производства.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский