Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Explora los principios técnicos de una Cortadora disco puente. Descubre cómo su viga de hierro fundido, los rieles rectificados y las columnas guía sólidas garantizan la calidad del corte y reducen el desgaste del disco.

El rendimiento de una Cortadora disco puente no es magia; es el resultado directo de una ingeniería inteligente. El secreto para un corte limpio y rápido radica en cómo la estructura de la máquina gestiona la fuerza y minimiza la vibración. Una rigidez estructural superior, combinada con piezas móviles mecanizadas con precisión, es lo que estabiliza el proceso de corte, protege el disco y, en última instancia, ofrece un producto de mayor calidad.

Consúltanos hoy para una configuración personalizada de cortadora disco puente.

Este artículo profundiza en los principios técnicos de una moderna Cortadora disco puente. Desglosaremos sus componentes principales, explicaremos cómo trabajan juntos para garantizar la estabilidad y proporcionaremos rangos de operación típicos para ayudarte a entender por qué estas máquinas son tan efectivas.

Arquitectura: Un sistema diseñado para la estabilidad

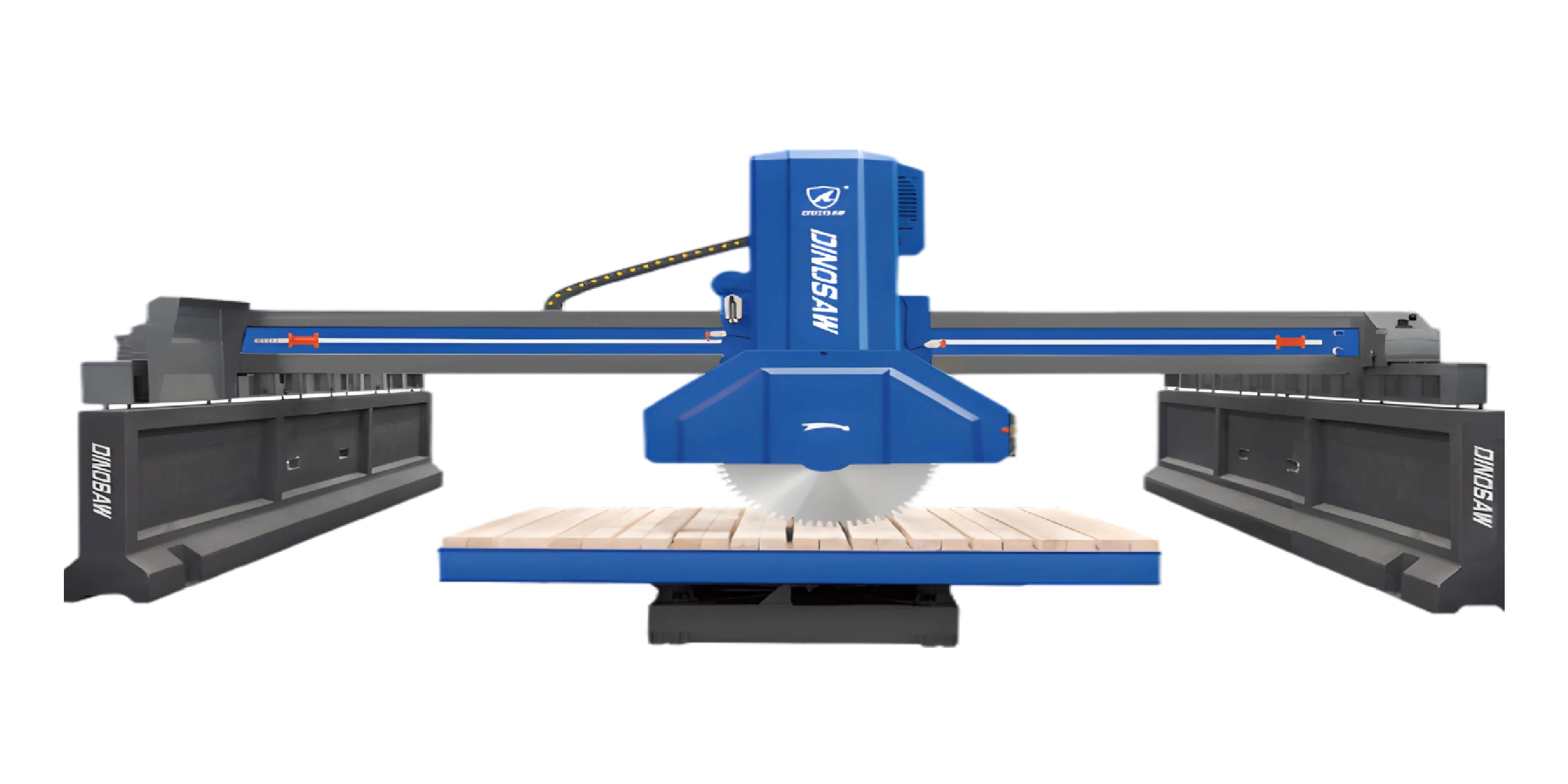

Una Cortadora disco puente está compuesta por algunos elementos estructurales clave que trabajan en conjunto. El sistema principal incluye una viga transversal pesada (el "puente") que se mueve a lo largo de dos vigas laterales paralelas (eje X). Un cabezal de corte viaja de un lado a otro sobre este puente y también se mueve verticalmente sobre columnas guía (eje Z). La losa de piedra descansa sobre una mesa de trabajo, que a menudo puede girar para posicionar la losa para diferentes cortes sin necesidad de moverla manualmente.

La vibración es el principal enemigo, originada por el motor, el impacto del disco con la piedra y cualquier pequeño desequilibrio. Una estructura bien diseñada amortigua estas vibraciones mediante masa (hierro fundido pesado), rigidez (vigas sólidas y reforzadas) y precisión (mínimos espacios en las piezas móviles). Esto garantiza que el filo del disco permanezca estable, evitando vibraciones y prolongando su vida útil.

¿Cuál es el papel estructural de una viga de hierro fundido en la reducción de vibraciones?

El papel principal de una viga de hierro fundido pesada y tratada para aliviar tensiones es actuar como amortiguador de vibraciones. Su masa absorbe las vibraciones de alta frecuencia del motor y el disco, evitando vibraciones. Esta es la clave para lograr cortes limpios y evitar el desgaste prematuro del disco.

Componentes principales y sus funciones técnicas

Cada parte de una Cortadora disco puente tiene una función específica. Estos son los componentes más críticos y cómo contribuyen al rendimiento.

- Viga de hierro fundido tratada: La viga transversal principal está fabricada en hierro fundido pesado que ha pasado por un proceso de envejecimiento para aliviar tensiones internas. Su gran masa es su mayor ventaja, ya que absorbe naturalmente las vibraciones del cabezal de corte, evitando que afecten el corte.

Rieles rectificados de precisión: Las superficies por donde se desplazan el puente y el cabezal de corte están rectificadas para ser perfectamente planas y suaves. Esto crea un espacio de contacto mínimo, eliminando el juego o bamboleo que puede provocar cortes imprecisos y un acabado deficiente.

¿Por qué son importantes los rieles rectificados de precisión para la estabilidad del canal de corte?

Los rieles rectificados de precisión aseguran que el puente se desplace sobre una superficie perfectamente lisa y con espacios mínimos, eliminando el "bamboleo". Este recorrido estable es esencial para un canal de corte estable (kerf), garantizando que el corte sea recto y uniforme en una losa de mármol con cortadora disco puente.

- Vigas laterales tipo I reforzadas: Los rieles paralelos están construidos sobre una base de acero tipo I estándar, soldados para mayor rigidez. A menudo se equipan con un dispositivo anti-golpes, proporcionando otra capa de resistencia contra las vibraciones generadas durante el corte.

- Columnas guía sólidas con cromo duro: Para el movimiento vertical, el cabezal de corte se apoya en columnas de acero macizas, no tubos huecos. Esto evita la flexión bajo carga. Un recubrimiento de cromo duro añade una superficie duradera y de baja fricción que, junto con el sistema de lubricación automática temporizada, asegura que permanezcan siempre engrasadas, evitando el desgaste y los saltos.

¿Cómo mejoran las columnas guía sólidas y cromadas la precisión vertical?

Las columnas guía sólidas son más rígidas que las huecas y resisten la flexión mientras se mueve el cabezal de corte. El recubrimiento de cromo duro proporciona una superficie duradera y de baja fricción que garantiza que el cabezal mantenga su posición vertical exacta sin desviaciones, lo cual es fundamental para un control preciso de la profundidad.

¿Cómo previene el sistema de lubricación automática el desgaste a largo plazo?

Un sistema de lubricación automática previene el desgaste a largo plazo aplicando grasa de manera constante a las partes móviles críticas. Esto evita daños por fricción que ocurren cuando se omite el mantenimiento manual, ayudando a que la máquina mantenga su precisión durante toda su vida útil.

- Motor principal y husillo: El corazón de la máquina, esta unidad debe proporcionar un par constante para evitar ralentizaciones en materiales densos. El conjunto del husillo debe estar perfectamente equilibrado para evitar la introducción de nuevas vibraciones en el sistema.

- Sistema de control (PLC/HMI): El PLC (Controlador Lógico Programable) y el HMI (Interfaz Hombre-Máquina) son el cerebro de la operación, permitiendo a los operadores establecer parámetros como velocidad de corte, profundidad y secuencias de corte.

- Mesa de trabajo giratoria: Una mesa de trabajo que puede girar (por ejemplo, 90 o 360 grados) es un gran impulso de eficiencia, ideal para cortar encimeras, ya que permite cortes complejos sin tener que reposicionar una losa pesada.

Rangos de velocidad informados por fabricantes

La velocidad del disco (RPM) es crítica y debe ajustarse al diámetro del disco y al tipo de piedra. Trabajar demasiado rápido puede provocar vitrificación o desgaste prematuro, mientras que trabajar demasiado lento reduce la eficiencia. Aquí algunos rangos típicos de RPM informados por fabricantes para una cortadora disco puente de granito:

- Para un disco de 1400mm: ~722 r/min

- Para un disco de 1200mm: ~840 r/min

- Para disco Ø1000mm: ~1020-1085 r/min

- Para disco Ø800mm: ~1250 r/min

Nota: Estas son pautas generales informadas por fabricantes. Verifica siempre las recomendaciones específicas de tu máquina y fabricante de discos.

¿Cuáles son los signos de una configuración incorrecta de RPM?

Si las RPM son demasiado altas, puedes escuchar un chillido agudo o ver marcas de quemado en la piedra. Si son demasiado bajas, el corte será lento y puede forzar el motor. Comienza siempre con los rangos de RPM recomendados por el fabricante y ajusta según la respuesta del material.

Fallas comunes y mitigación

Incluso las máquinas robustas pueden mostrar síntomas de desgaste o desalineación. Aquí algunos aspectos a vigilar:

¿Qué síntomas de fallo indican problemas en rieles o columnas?

Observa movimientos bruscos, ruidos nuevos o aumentados, o una pérdida repentina de la perpendicularidad del corte. Estos suelen indicar problemas en los rieles o columnas. Diagnostica primero revisando si hay residuos en los rieles y luego si falta lubricación en las columnas. La inspección regular como parte del mantenimiento es la mejor prevención.

- Síntoma: Vibración audible o visible.

- Causa probable: Componentes guía desgastados, fijaciones flojas o disco desequilibrado.

- Solución/Prevención: Revisa la lubricación de las columnas guía. Inspecciona los rieles por residuos. Asegúrate de que el disco esté bien montado y no esté dañado.

- Síntoma: Los cortes no son perfectamente cuadrados.

- Causa probable: Desalineación de rieles o desgaste en el mecanismo de desplazamiento del puente.

- Solución/Prevención: Recalibra la perpendicularidad de la máquina. Revisa y limpia cualquier residuo en los rieles de las vigas laterales que pueda causar desviaciones.

- Síntoma: Marcas de quemado o vitrificación rápida del disco.

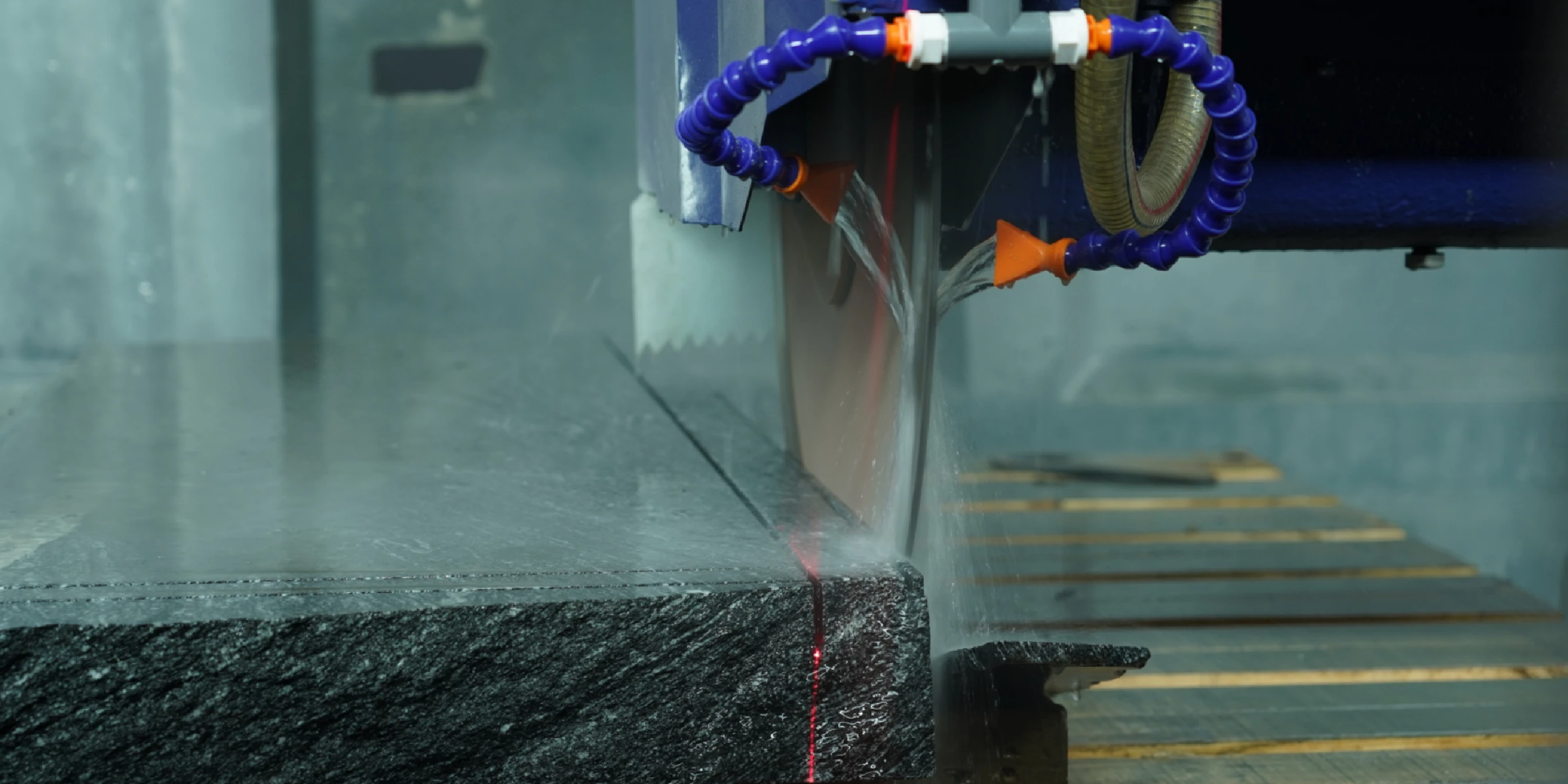

- Causa probable: Flujo insuficiente de refrigerante o RPM/tasa de avance incorrecta.

- Solución/Prevención: Revisa las boquillas de refrigerante por obstrucciones. Reduce la tasa de avance o ajusta las RPM según la dureza del material.

Compatibilidad e integración

Una Cortadora disco puente moderna debe integrarse sin problemas en un taller digital. La compatibilidad se extiende al PLC/HMI, que debe ser intuitivo, y a los accionamientos, que deben responder con precisión a las órdenes de control. Para líneas de producción automatizadas, busca interfaces como OPC UA o Profinet, que son protocolos industriales comunes para la comunicación máquina a máquina. Esto permite que la cortadora disco puente se conecte con otros equipos, un factor crucial para una integración completa.

¿Cómo interactúan los ajustes de PLC/HMI con los parámetros físicos de corte?

El PLC/HMI es el cerebro que traduce tu estrategia en comandos para la máquina, como la tasa de avance y las RPM. Es fundamental que estos ajustes digitales sean adecuados para las realidades físicas de la piedra y el disco para evitar daños o resultados deficientes en tu cortadora disco puente infrarroja. Un ajuste incorrecto puede fácilmente provocar la rotura de la losa o el daño del disco.

¿Son siempre necesarios protocolos de integración como OPC UA?

No para una cortadora puente independiente. Sin embargo, en una línea automatizada donde la máquina necesita comunicarse con transportadores, cargadores o un sistema central de fábrica, protocolos como OPC UA son esenciales. Permiten que diferentes máquinas hablen un lenguaje común, lo cual es necesario para operaciones coordinadas en una fábrica inteligente.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский