Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

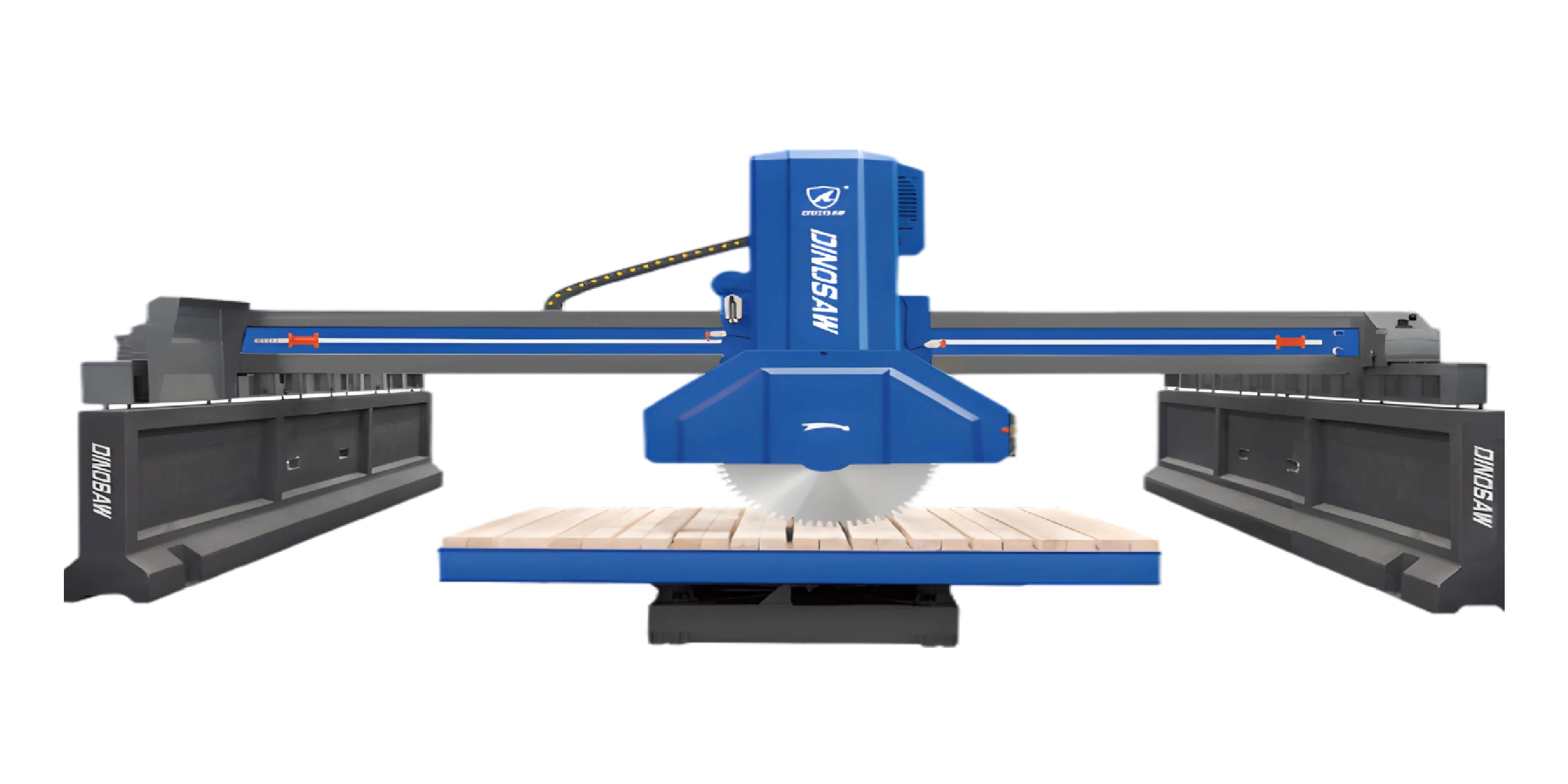

Explorez les principes techniques d'une Débiteuse à pont. Découvrez comment sa poutre en fonte, ses rails rectifiés et ses colonnes de guidage solides garantissent la qualité de coupe et réduisent l'usure de la lame.

La Débiteuse à pont n'offre pas des performances par magie ; elles sont le résultat direct d'une ingénierie intelligente. Le secret d'une coupe nette et rapide réside dans la façon dont la structure de la machine gère les forces et minimise les vibrations. Une rigidité structurelle supérieure, combinée à des pièces mobiles usinées avec précision, stabilise le processus de coupe, protège la lame et garantit au final un produit de meilleure qualité.

Contactez-nous pour une configuration personnalisée de débiteuse à pont dès aujourd'hui.

Cet article explore les principes techniques d'une débiteuse à pont moderne. Nous détaillerons ses composants essentiels, expliquerons comment ils fonctionnent ensemble pour assurer la stabilité, et fournirons des plages de fonctionnement typiques pour vous aider à comprendre ce qui rend ces machines si efficaces.

Architecture : un système conçu pour la stabilité

Une Débiteuse à pont est composée de quelques éléments structurels clés qui travaillent en synergie. Le système principal comprend une lourde poutre transversale (le « pont ») qui se déplace le long de deux poutres latérales parallèles (axe X). Un ensemble tête de coupe se déplace d'avant en arrière sur ce pont tout en effectuant un mouvement vertical sur des colonnes de guidage (axe Z). La dalle de pierre repose sur une table de travail, qui peut souvent pivoter pour positionner la dalle pour différentes coupes sans avoir à la déplacer manuellement.

La vibration est l'ennemi principal, provenant du moteur, de l'impact de la lame sur la pierre et de tout déséquilibre mineur. Une structure bien conçue amortit ces vibrations grâce à la masse (fonte lourde), à la rigidité (poutres solides et renforcées) et à la précision (jeu minimal dans les pièces mobiles). Cela garantit que le tranchant de la lame reste stable, évitant le broutement et prolongeant sa durée de vie.

Quel est le rôle structurel d'une poutre en fonte dans la réduction des vibrations ?

Le rôle principal d'une poutre en fonte lourde et stabilisée est d'agir comme amortisseur de vibrations. Sa masse absorbe les vibrations haute fréquence du moteur et de la lame, évitant le broutement. C'est la clé pour obtenir une qualité de coupe nette et éviter l'usure prématurée de la lame.

Composants essentiels et leurs rôles techniques

Chaque partie d'une Débiteuse à pont a une fonction spécifique. Voici les composants les plus critiques et leur contribution à la performance.

- Poutre en fonte stabilisée : La poutre principale est fabriquée en fonte lourde ayant subi un processus de vieillissement pour éliminer les tensions internes. Sa masse est son principal atout, car elle absorbe naturellement les vibrations de la tête de coupe, empêchant qu'elles n'affectent la coupe.

Rails rectifiés de précision : Les surfaces sur lesquelles le pont et la tête de coupe se déplacent sont rectifiées pour être parfaitement planes et lisses. Cela crée un jeu de contact minimal, éliminant le flottement ou le jeu qui peut entraîner des coupes imprécises et une mauvaise finition.

Pourquoi les rails rectifiés de précision sont-ils importants pour la stabilité du trait de coupe ?

Les rails rectifiés de précision assurent que le pont se déplace sur une surface parfaitement lisse avec un jeu minimal, éliminant le « flottement ». Ce chemin stable est essentiel pour un trait de coupe stable, garantissant une coupe droite et régulière sur une dalle de marbre avec une débiteuse à pont.

- Poutres latérales renforcées en profilé I : Les rails parallèles reposent sur une base en acier profilé I standard, soudée pour la rigidité. Elles sont souvent équipées d'un dispositif anti-choc, offrant une résistance supplémentaire contre les vibrations générées lors de la coupe.

- Colonnes de guidage solides avec chrome dur : Pour le mouvement vertical, la tête de coupe repose sur des colonnes rondes en acier massif, et non sur des tubes creux. Cela évite la flexion sous charge. Un revêtement en chrome dur offre une surface durable et à faible friction qui, associée au système de lubrification automatique temporisé, garantit une lubrification constante, évitant l'usure et les à-coups.

Comment les colonnes de guidage solides et chromées améliorent-elles la précision verticale ?

Les colonnes de guidage solides sont plus rigides que les creuses et résistent à la flexion lors du déplacement de la tête de coupe. Le revêtement en chrome dur offre une surface durable et à faible friction, assurant que la tête conserve sa position verticale exacte sans dérive, ce qui est crucial pour un contrôle précis de la profondeur.

Comment la lubrification automatique temporisée prévient-elle l'usure à long terme ?

Un système de lubrification automatique prévient l'usure à long terme en appliquant constamment de la graisse sur les pièces mobiles critiques. Cela évite les dommages dus à la friction lorsque l'entretien manuel est négligé, permettant à la machine de conserver sa précision tout au long de sa durée de vie.

- Moteur principal et broche : Le cœur de la machine, cette unité doit fournir un couple constant pour éviter les ralentissements dans les matériaux denses. L'assemblage de la broche doit être parfaitement équilibré pour éviter d'introduire de nouvelles vibrations dans le système.

- Système de contrôle (PLC/HMI) : Le PLC (Automate Programmable Industriel) et l'IHM (Interface Homme-Machine) sont le cerveau de l'opération, permettant aux opérateurs de définir des paramètres tels que la vitesse de coupe, la profondeur et les séquences de coupe.

- Table de travail rotative : Une table de travail pouvant pivoter (par exemple, à 90 ou 360 degrés) est un atout majeur en termes d'efficacité, idéale pour la découpe de plans de travail, car elle permet des coupes complexes sans avoir à repositionner une dalle lourde.

Plages de vitesses rapportées par les fabricants

La vitesse de la lame (tr/min) est cruciale et doit être adaptée au diamètre de la lame et au type de pierre. Une vitesse trop élevée peut provoquer le glaçage ou une usure prématurée, tandis qu'une vitesse trop faible réduit l'efficacité. Voici quelques plages de vitesses typiques rapportées par les fabricants pour une débiteuse à pont pour le granit :

- Pour un diamètre de lame de 1400 mm : ~722 tr/min

- Pour un diamètre de lame de 1200 mm : ~840 tr/min

- Pour une lame Ø1000 mm : ~1020-1085 tr/min

- Pour une lame Ø800 mm : ~1250 tr/min

Remarque : Ce sont des recommandations générales des fabricants. Vérifiez toujours avec les recommandations spécifiques de votre machine et du fabricant de la lame.

Quels sont les signes d'un réglage incorrect de la vitesse de rotation ?

Si la vitesse est trop élevée, vous pouvez entendre un sifflement aigu ou voir des traces de brûlure sur la pierre. Si elle est trop basse, la coupe sera lente et pourra solliciter le moteur. Commencez toujours avec les plages de vitesses rapportées par le fabricant et ajustez selon le retour du matériau.

Défaillances courantes et prévention

Même les machines robustes peuvent présenter des signes d'usure ou de désalignement. Voici quelques points à surveiller :

Quels symptômes de défaillance indiquent des problèmes de rail ou de colonne ?

Observez les mouvements saccadés, les bruits nouveaux ou amplifiés, ou une perte soudaine de perpendicularité de coupe. Ces symptômes indiquent souvent des problèmes de rail ou de colonne. Diagnostiquez en vérifiant d'abord la présence de débris sur les rails, puis le manque de lubrification sur les colonnes. Une inspection régulière dans le cadre du plan de maintenance est la meilleure prévention.

- Symptôme : Bruit de broutement ou vibration visible.

- Cause probable : Composants de guidage usés, fixations desserrées ou lame déséquilibrée.

- Solution/Prévention : Vérifiez la lubrification des colonnes de guidage. Inspectez les rails pour détecter les débris. Assurez-vous que la lame est correctement montée et non endommagée.

- Symptôme : Les coupes ne sont pas parfaitement d'équerre.

- Cause probable : Désalignement des rails ou usure du mécanisme de déplacement du pont.

- Solution/Prévention : Recalibrez la perpendicularité de la machine. Vérifiez et nettoyez tout débris sur les rails latéraux pouvant provoquer une déviation.

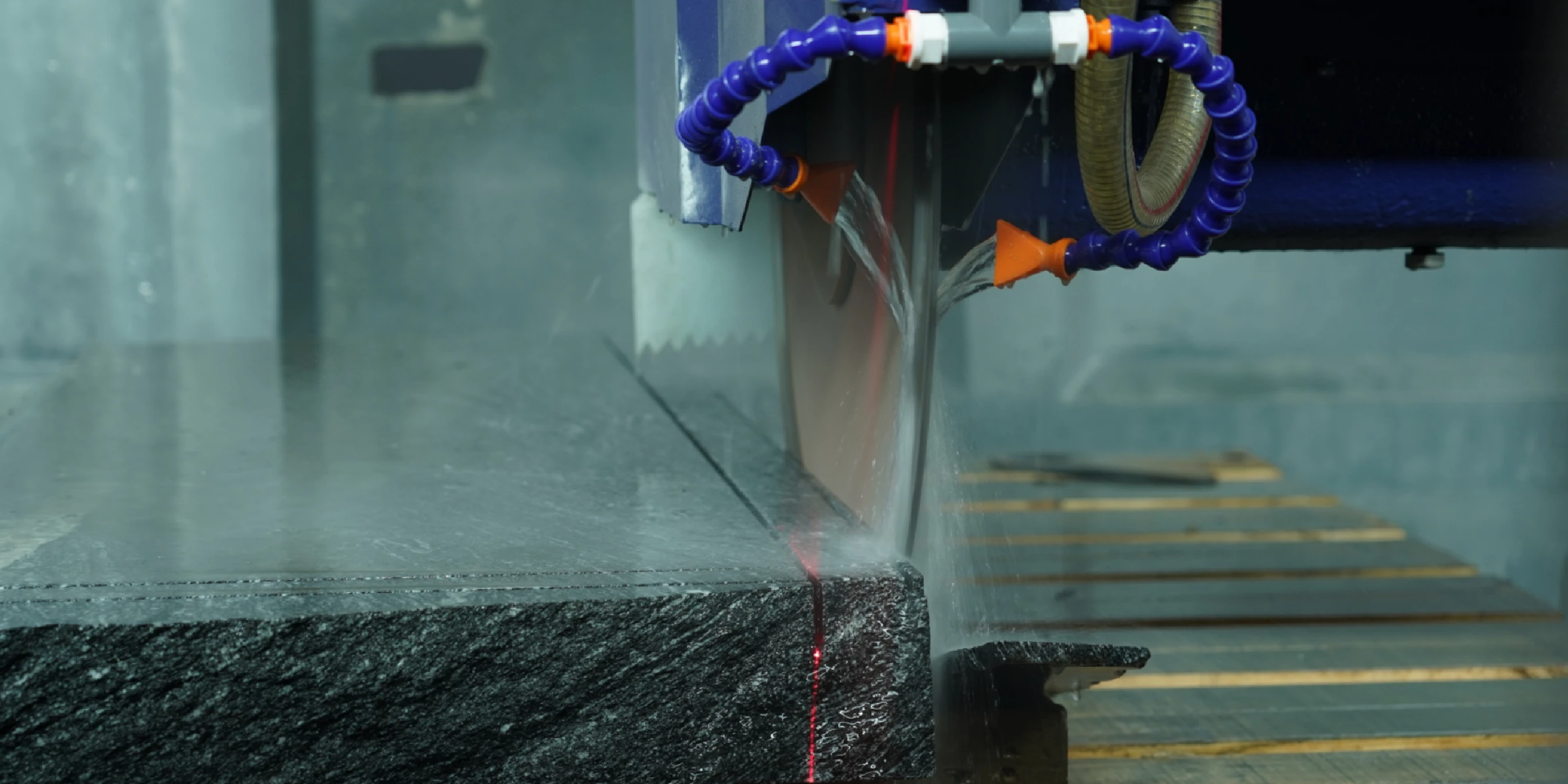

- Symptôme : Traces de brûlure ou glaçage rapide de la lame.

- Cause probable : Débit de liquide de refroidissement insuffisant ou vitesse d'avance/vitesse de rotation incorrecte.

- Solution/Prévention : Vérifiez les buses de refroidissement pour détecter les obstructions. Réduisez la vitesse d'avance ou ajustez la vitesse de rotation selon la dureté du matériau.

Compatibilité et intégration

Une débiteuse à pont moderne doit s'intégrer parfaitement dans un atelier numérique. La compatibilité concerne le PLC/IHM, qui doit être intuitif, et les entraînements, qui doivent répondre précisément aux commandes. Pour les lignes de production automatisées, recherchez des interfaces comme OPC UA ou Profinet, qui sont des protocoles industriels courants pour la communication machine à machine. Cela permet à la débiteuse à pont de se connecter à d'autres équipements, un facteur crucial pour une solution complète.

Comment les réglages PLC/IHM interagissent-ils avec les paramètres physiques de coupe ?

Le PLC/IHM est le cerveau qui traduit votre stratégie en commandes machine, telles que la vitesse d'avance et la vitesse de rotation. Il est crucial que ces réglages numériques soient adaptés aux réalités physiques de la pierre et de la lame pour éviter d'endommager ou d'obtenir de mauvais résultats sur votre débiteuse à pont infrarouge. Un réglage incorrect peut facilement entraîner la casse d'une dalle ou l'endommagement de la lame.

Les protocoles d'intégration comme OPC UA sont-ils toujours nécessaires ?

Pas pour une débiteuse à pont autonome. Cependant, dans une ligne automatisée où la machine doit communiquer avec des convoyeurs, des chargeurs ou un système central d'usine, des protocoles comme OPC UA sont essentiels. Ils permettent à différentes machines de parler le même langage, ce qui est indispensable pour des opérations d'usine intelligentes et coordonnées.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский