Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

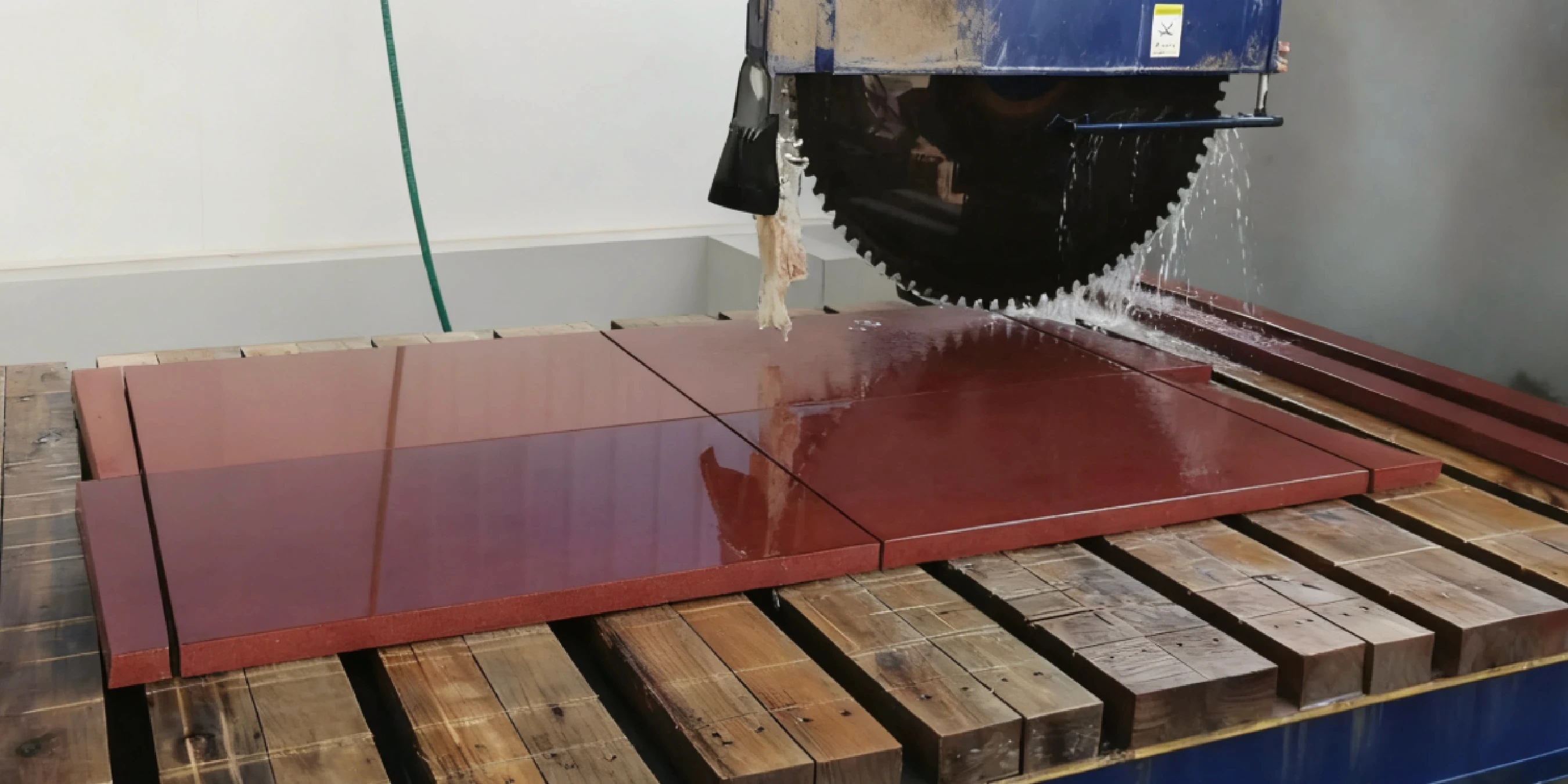

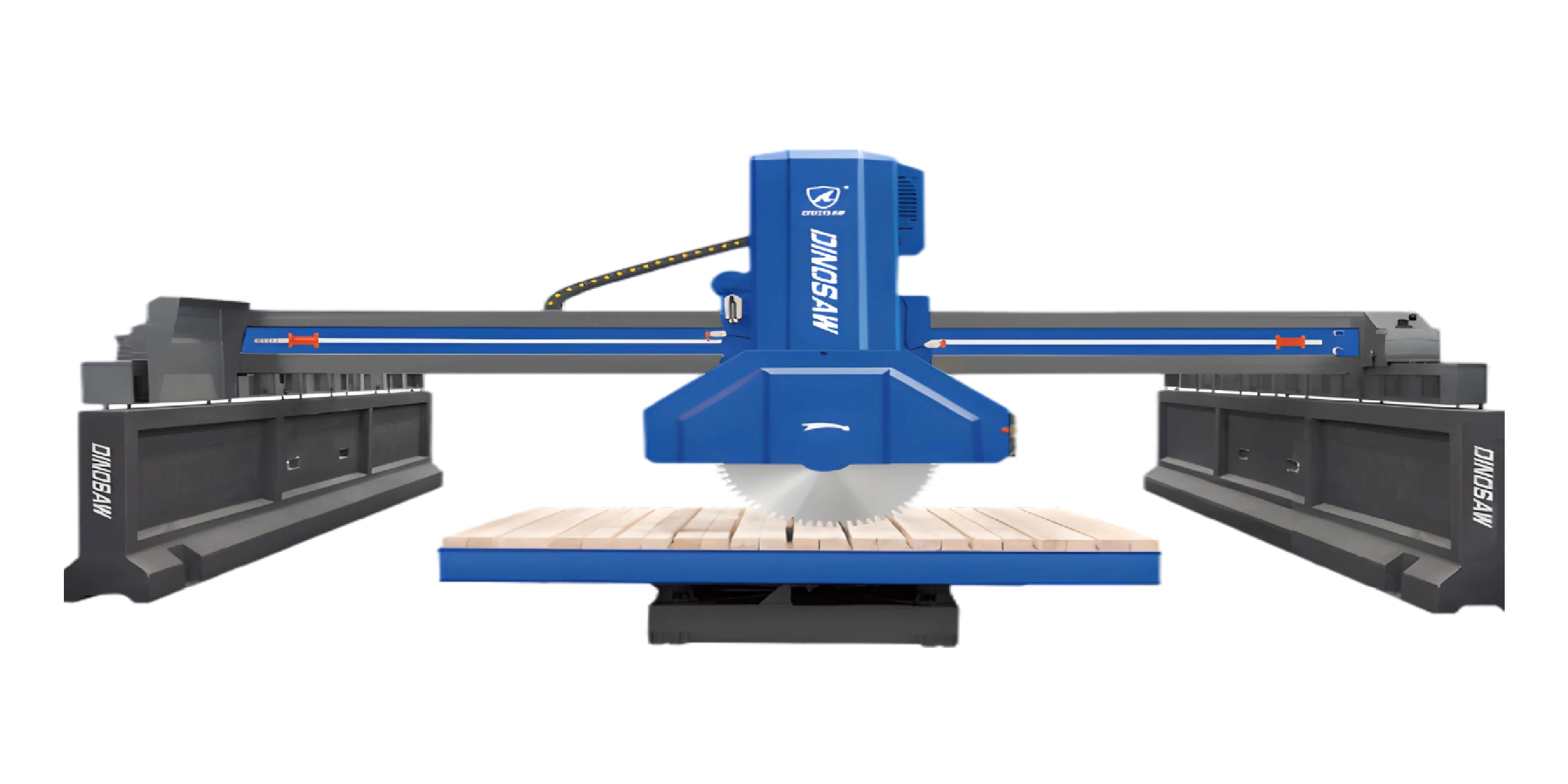

Maximisez la disponibilité de votre débiteuse à pont grâce à notre guide O&M. Il couvre les SOP, un organigramme de dépannage pour les problèmes courants comme l'usure du disque, un calendrier complet de maintenance et les protocoles de sécurité essentiels.

Une Débiteuse à pont de classe mondiale n'est performante que si elle est bien entretenue. Des Procédures Opératoires Standardisées (SOP) rigoureuses et une approche proactive de la maintenance distinguent les ateliers à forte disponibilité de ceux qui sont constamment en mode urgence. La qualité de coupe et la productivité prévisible de votre débiteuse à pont dépendent directement d'une lubrification, d'un calibrage et de contrôles de sécurité réguliers.

Contactez-nous pour une configuration sur mesure de votre débiteuse à pont dès aujourd'hui.

Ce guide propose un cadre pratique pour l'exploitation et la maintenance de la débiteuse à pont, destiné aux opérateurs et techniciens sur le terrain. Nous aborderons les SOP essentielles, un top 10 du dépannage, un calendrier de maintenance clair et des règles de sécurité incontournables pour garantir le fonctionnement optimal de votre machine.

Procédures Opératoires Standardisées (SOP) pour des Performances Optimales

La régularité est essentielle. Mettez en œuvre ces SOP pour garantir que chaque opérateur applique les meilleures pratiques sur votre débiteuse à pont pilotée par PLC.

- Mise sous tension : Vérifiez que les arrêts d'urgence sont désactivés. Allumez d'abord l'armoire principale, puis le panneau de contrôle (PLC/HMI). Laissez le système s'initialiser avant de déplacer les axes.

- Changement de disque : Toujours couper l'alimentation et verrouiller la machine. Utilisez les outils adaptés pour retirer et installer les disques. Assurez-vous que le disque est correctement positionné et que les brides sont serrées. Vérifiez que le diamètre du nouveau disque (ex : diamètre 1200 mm) est bien renseigné dans le PLC/HMI.

- Contrôles de lubrification : Vérifiez visuellement que le réservoir du système de lubrification automatique est plein. Contrôlez la présence de graisse fraîche sur les colonnes de guidage et les rails.

À quelle fréquence lubrifier les colonnes de guidage si la machine dispose d'un système auto-lube ?

Même avec un système de lubrification automatique, il est recommandé d'inspecter visuellement chaque jour les colonnes de guidage pour s'assurer que la graisse est présente et bien répartie. Le minuteur du système doit être réglé selon les recommandations du fabricant, généralement pour distribuer le lubrifiant toutes les quelques heures d'utilisation, et il faut vérifier que le réservoir de graisse n'est jamais vide.

- Contrôle des consommables : Vérifiez que le débit du liquide de refroidissement est fort et que les buses sont bien orientées. Inspectez le disque pour détecter tout signe d'usure excessive ou irrégulière.

- Contrôles de sécurité : Assurez-vous que tous les carters sont en place et fonctionnels. Vérifiez que la zone de travail est dégagée. Testez le bouton d'arrêt d'urgence avant la première coupe de la journée.

Top 10 Organigramme de Dépannage

En cas de problème, suivez cette logique pour diagnostiquer et résoudre rapidement.

Que vérifier en premier lors de l'apparition de vibrations ou de bruits parasites ?

Commencez par vérifier le disque : assurez-vous qu'il est bien monté et exempt de dommages ou de déformation. Ensuite, inspectez les rails et les colonnes de guidage pour détecter tout débris ou manque de lubrification pouvant gêner le mouvement. Ces vérifications simples permettent de résoudre la plupart des causes courantes de vibrations avant d'examiner des problèmes mécaniques plus complexes.

Comment traiter les traces de brûlure : ajuster la vitesse, l'avance ou le liquide de refroidissement ?

Procédez dans cet ordre : vérifiez et augmentez le débit du liquide de refroidissement pour éviter la surchauffe du disque. Si cela ne suffit pas, réduisez la vitesse d'avance pour laisser plus de temps au disque pour couper sans friction excessive. L'ajustement de la vitesse de rotation (RPM) est la dernière étape, car elle doit déjà être adaptée au disque et au matériau.

Comment éliminer rapidement les vibrations sur une débiteuse à pont pour le granit ?

Vérifiez d'abord que les brides du disque sont serrées et que le disque est intact. Ensuite, nettoyez toute boue ou débris sur les rails au sol. Ces deux étapes permettent de résoudre plus de 80 % des problèmes de vibrations liés à une débiteuse à pont pour granit.

- Symptôme : Vibrations accrues (bruit parasite), mauvaise réduction des vibrations.

- Cause→Solution : Disque desserré→Serrer les brides. Débris sur les rails au sol→Nettoyer les rails. Bagues de guidage usées→Inspecter et remplacer. Prévention : Respecter le calendrier de maintenance.

- Symptôme : Mauvaise qualité de coupe (écaillage sur une dalle de marbre à la débiteuse à pont).

- Cause→Solution : Avance trop rapide→Réduire la vitesse d'avance. Disque inadapté au matériau→Changer de disque. Disque instable→Vérifier le serrage des brides. Prévention : Adapter les paramètres au type de pierre.

- Symptôme : Coupes non carrées.

- Cause→Solution : Machine désalignée→Recalibrer la perpendicularité. Composants usés dans le système de déplacement du pont→Inspecter et remplacer. Prévention : Contrôles de calibration réguliers.

- Symptôme : Traces de brûlure ou vitrification du disque.

- Cause→Solution : Liquide de refroidissement insuffisant→Vérifier les buses pour un éventuel blocage. RPM trop élevé ou avance trop faible→Ajuster les réglages selon le matériau. Prévention : Contrôle quotidien du système de refroidissement.

Quel changement de RPM aide en cas de vitrification sur le marbre ?

Si vous constatez une vitrification sur le marbre, la vitesse de rotation du disque est probablement trop élevée par rapport à la vitesse d'avance. Essayez de réduire le RPM de 5 à 10 % (dans la plage recommandée par le fabricant) ou d'augmenter légèrement la vitesse d'avance. Cela permet aux segments diamantés de mieux « mordre » la pierre au lieu de la polir.

Comment recalibrer la perpendicularité après avoir déplacé la machine ?

Après un transport ou en cas de suspicion de désalignement, utilisez une grande équerre d'usinage fiable. Placez-la sur la table de travail contre un bord droit connu et faites avancer la tête de coupe le long de l'axe pour vérifier toute déviation. Utilisez les points de réglage de la machine, généralement sur le pont ou les supports de rails, pour effectuer les corrections fines jusqu'à ce que la lame soit parfaitement alignée avec l'équerre.

- Symptôme : Le moteur cale ou perd de la puissance, notamment lors de la coupe de plans de travail.

- Cause→Solution : Coupe trop profonde ou trop rapide→Réduire la profondeur ou la vitesse d'avance. Disque émoussé→Remplacer le disque. Tension basse→Vérifier l'alimentation électrique. Prévention : Respecter les limites de la machine.

Faut-il ajuster la vitesse d'avance avec un disque de 1400 mm de diamètre ?

Oui. Un disque plus grand, comme un diamètre de 1400 mm, offre plus de surface et enlève plus de matière. Bien que puissant, il peut être nécessaire de commencer avec une vitesse d'avance légèrement inférieure par rapport à un disque plus petit pour éviter de surcharger le moteur, surtout lors d'une coupe profonde dans du granit dur.

Quelle qualité d'eau de refroidissement faut-il pour éviter la vitrification du disque ?

Utilisez de l'eau propre et filtrée avec un pH neutre pour éviter la vitrification et la surchauffe du disque. Une eau dure, riche en minéraux, peut laisser des dépôts sur le disque et dans les canaux de refroidissement, réduisant l'efficacité. Un système en circuit fermé avec filtration est idéal pour maintenir la qualité de l'eau et économiser la ressource.

- Symptôme : Défaillance de la pompe de refroidissement ou débit faible.

- Cause→Solution : Filtre/ligne bouché ou problème de pompe→Vérifier le débit. Nettoyer les filtres/buses, amorcer ou remplacer la pompe si nécessaire. Prévention : Entretien hebdomadaire des filtres.

- Symptôme : Le système auto-lube ne distribue pas la graisse.

- Cause→Solution : Réservoir vide, ligne bouchée ou minuterie mal réglée→Vérification visuelle de la graisse. Remplir le réservoir, déboucher la ligne ou reprogrammer la minuterie. Prévention : Contrôle quotidien du réservoir.

- Symptôme : Le disque dérive sur les longues coupes.

- Cause→Solution : Fixations du pont desserrées ou galet de guidage usé→Faire un test de coupe et inspecter les rails. Serrer les fixations ou remplacer le galet. Prévention : Audit mensuel des fixations.

- Symptôme : Alarme PLC/HMI ou réinitialisation des paramètres (ex : liaison OPC UA/Profinet coupée).

- Cause→Solution : Alimentation instable ou programme incorrect chargé→Vérifier les journaux. Restaurer les paramètres depuis la sauvegarde et contrôler la stabilité du courant. Prévention : Sauvegardes régulières et utilisation d'un onduleur si nécessaire.

- Symptôme : Indexation de la table rotative incorrecte.

- Cause→Solution : Débris sous la table ou goupille d'indexation usée→Test d'alignement. Nettoyer la base et remplacer la goupille si besoin. Prévention : Nettoyage et inspection hebdomadaires.

Calendrier de Maintenance pour Débiteuse à pont CNC/Infrarouge

À quoi ressemble un calendrier de maintenance pratique (quotidien/hebdomadaire/mensuel) ?

Un bon calendrier inclut : contrôles quotidiens des niveaux de liquide de refroidissement et de lubrification. Inspection hebdomadaire du disque et nettoyage des rails. Contrôle mensuel de la tension des courroies et des principaux boulons. Tous les trimestres, effectuez une inspection complète des connexions électriques et des composants mécaniques de guidage selon les spécifications du fabricant.

Quelles pièces de rechange faut-il stocker pour minimiser les arrêts ?

Pour minimiser les arrêts, stockez les consommables critiques et les pièces d'usure courantes. Cela inclut un disque de coupe de rechange, des filtres de pompe de refroidissement et les fusibles ou relais spécifiques à l'armoire de commande. Avoir un jeu de bagues de guidage et une courroie d'entraînement en réserve est aussi un investissement judicieux pour la disponibilité à long terme.

- Quotidien : Nettoyer la boue sur la table et la base de la machine. Vérifier les niveaux et le débit du liquide de refroidissement. Inspection visuelle du réservoir et des lignes de lubrification automatique. Essuyer les colonnes de guidage.

- Hebdomadaire : Nettoyer et inspecter les rails au sol pour détecter les accrocs ou débris. Vérifier le disque pour tout dommage ou usure irrégulière. Contrôler la tension des courroies d'entraînement. Tester tous les interverrouillages de sécurité PLC/HMI.

- Mensuel : Vérifier et resserrer tous les principaux boulons structurels sur la poutre et le châssis en fonte. Inspecter l'armoire électrique pour la poussière et les connexions lâches. Vérifier le jeu des roulements de galets de guidage.

- Trimestriel : Effectuer une calibration complète de la perpendicularité et du niveau sur votre débiteuse à pont infrarouge. Inspecter tout le câblage pour détecter l'usure ou les dommages. Revoir les points de maintenance indiqués par le fabricant. Les meilleures marques de machines de découpe de pierre proposent souvent des guides détaillés.

Conseils de terrain pour une exploitation plus fluide

Les opérateurs expérimentés partagent souvent des astuces précieuses en ligne.

- Utilisez un comparateur à base magnétique pour vérifier périodiquement le faux-rond de la broche. Détecter la moindre déviation sur votre débiteuse à pont peut permettre d'économiser un disque.

- Pour réduire l'écaillage sur une débiteuse à pont pour granit, certains opérateurs effectuent une première coupe de marquage très peu profonde avant la coupe principale en pleine profondeur.

- Lors de la coupe de matériaux très abrasifs, envisagez de réduire légèrement le RPM par rapport à la valeur recommandée pour prolonger la durée de vie du disque, même si cela ralentit un peu la vitesse de coupe des dalles.

Sécurité et conformité : une priorité incontournable

La sécurité est l'affaire de tous. Respectez ces bases sans exception.

- EPI : Lunettes de sécurité, protection auditive, bottes étanches à embout acier et gants adaptés sont obligatoires.

- Électricité : Ne jamais utiliser la machine avec des câbles effilochés ou sur un sol mouillé. Appliquer les procédures de consignation lors de la maintenance.

- Mécanique : Gardez les mains à l'écart de toutes les pièces mobiles. Assurez-vous que tous les carters de sécurité sont en place avant de démarrer.

- Poussière & Eau : Assurez une ventilation et une gestion de l'eau adéquates pour limiter la poussière de silice et éviter les sols glissants.

Quelle est une bonne liste de contrôle sécurité quotidienne avant de démarrer ?

La liste doit inclure : vérifier que tous les arrêts d'urgence fonctionnent, que les carters de disque sont en place, inspecter les fuites d'eau près des éléments électriques et s'assurer que la zone de travail est dégagée de tout risque de chute. Les opérateurs doivent également vérifier qu'ils portent les EPI adaptés, dont lunettes de sécurité, protection auditive et bottes à embout acier avant la première coupe.

Conclusion O&M

En intégrant ces SOP, calendriers de maintenance et protocoles de sécurité dans votre routine quotidienne, vous transformez votre débiteuse à pont d'une simple machine en un véritable atout de production. Une O&M proactive est la meilleure stratégie pour maximiser la disponibilité, garantir une qualité de coupe constante et obtenir le coût par coupe le plus bas possible sur la durée de vie de la machine.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский