Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Erkunden Sie die technischen Prinzipien einer Brückensäge. Erfahren Sie, wie ihr Gussstahlträger, geschliffene Schienen und massive Führungssäulen die Schnittqualität sichern und den Verschleiß des Sägeblatts reduzieren.

Die Leistung einer Brückensäge ist kein Zufall, sondern das Ergebnis durchdachter Ingenieurskunst. Das Geheimnis eines sauberen, schnellen Schnitts liegt darin, wie die Maschinenstruktur Kräfte kontrolliert und Vibrationen minimiert. Überlegene strukturelle Steifigkeit, kombiniert mit präzise gefertigten beweglichen Teilen, stabilisiert den Schneidprozess, schützt das Sägeblatt und liefert letztlich ein hochwertigeres Endprodukt.

Kontaktieren Sie uns für eine maßgeschneiderte Brückensäge-Konfiguration.

Dieser Artikel beleuchtet die technischen Prinzipien einer modernen Brückensäge. Wir erläutern die wichtigsten Komponenten, erklären, wie sie zusammenarbeiten, um Stabilität zu gewährleisten, und geben typische Betriebsbereiche an, damit Sie verstehen, warum diese Maschinen so effektiv sind.

Architektur: Ein System für Stabilität

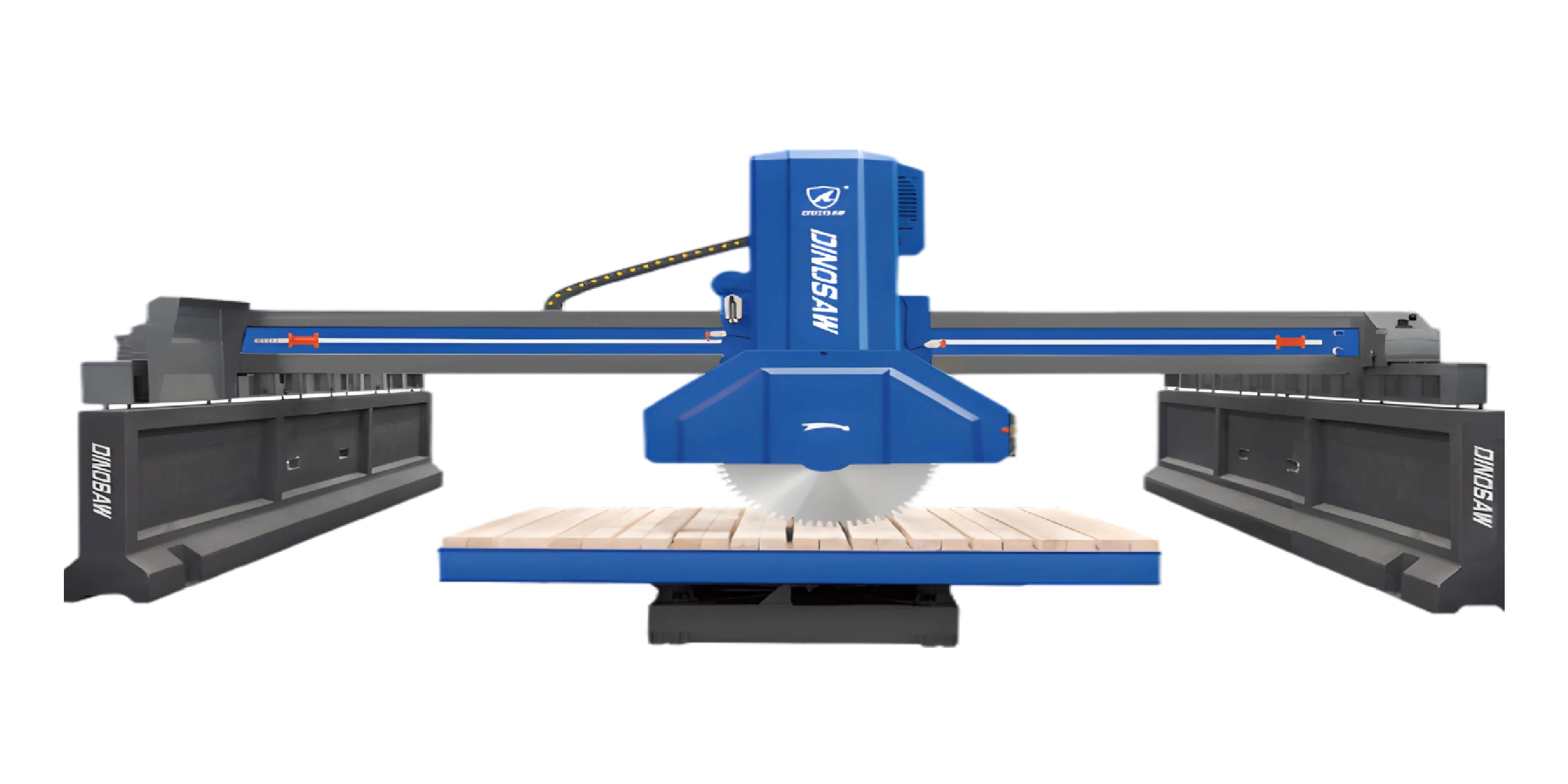

Eine Brückensäge besteht aus wenigen zentralen Strukturelementen, die zusammenarbeiten. Das Hauptsystem umfasst einen schweren Querträger (die "Brücke"), der sich entlang zweier paralleler Seitenbalken (X-Achse) bewegt. Eine Schneidkopf-Einheit fährt entlang dieser Brücke und bewegt sich zudem vertikal auf Führungssäulen (Z-Achse). Die Steinplatte liegt auf einem Arbeitstisch, der oft drehbar ist, sodass verschiedene Schnitte möglich sind, ohne die Platte manuell bewegen zu müssen.

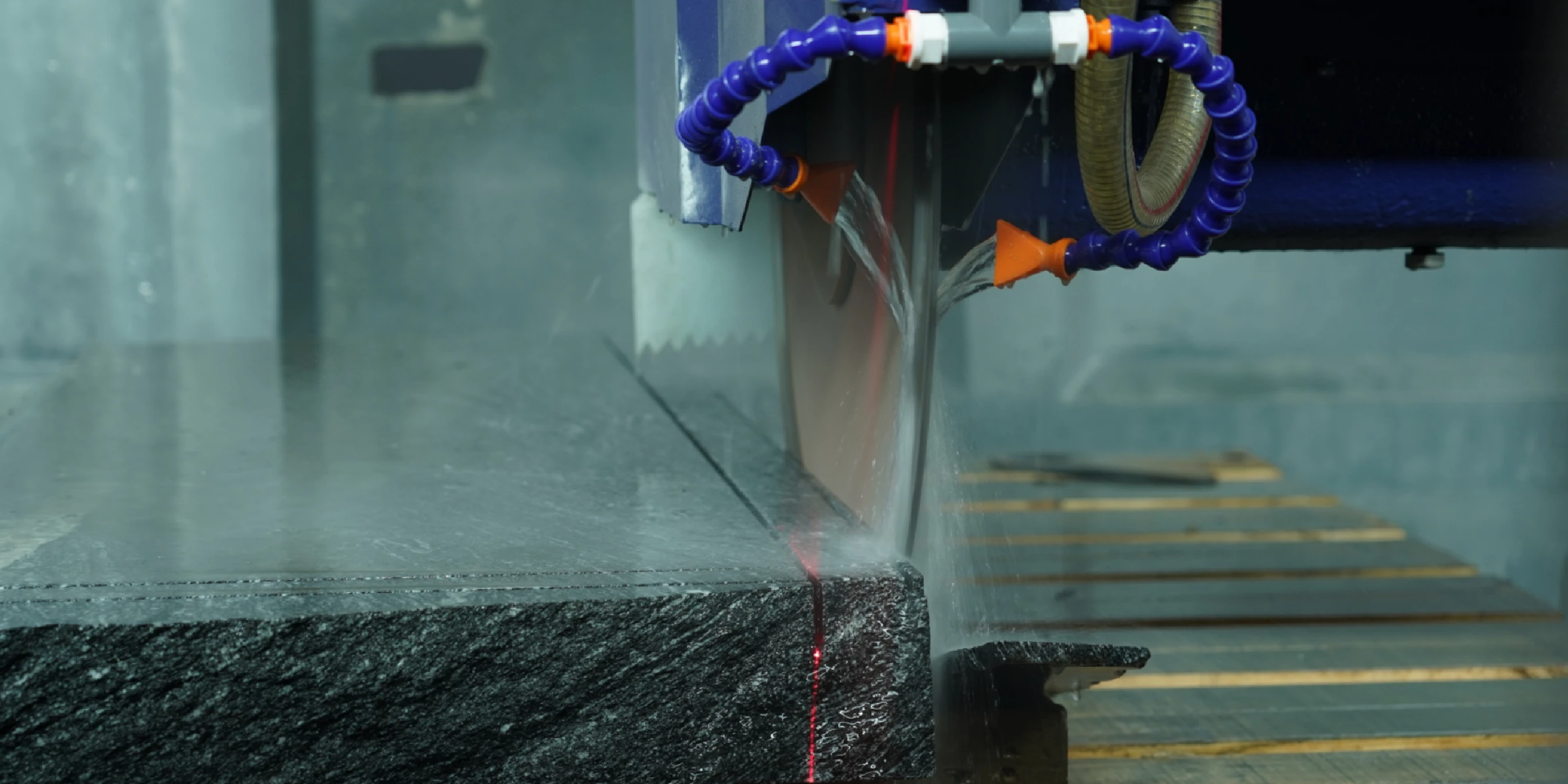

Vibrationen sind der Hauptgegner und entstehen durch den Motor, den Kontakt des Sägeblatts mit dem Stein und kleine Ungleichgewichte. Eine gut konstruierte Struktur dämpft diese Vibrationen durch Masse (schwerer Gussstahl), Steifigkeit (massive, verstärkte Balken) und Präzision (minimale Spalte bei beweglichen Teilen). So bleibt die Schneidkante des Sägeblatts stabil, was Rattern verhindert und die Lebensdauer verlängert.

Welche strukturelle Rolle spielt ein Gussstahlträger bei der Vibrationsreduktion?

Die Hauptfunktion eines schweren, spannungsarm geglühten Gussstahlträgers ist die eines Vibrationsdämpfers. Seine Masse absorbiert hochfrequente Vibrationen von Motor und Sägeblatt und verhindert Rattern. Dies ist entscheidend für saubere Schnittqualität und zur Vermeidung vorzeitigem Sägeblattverschleiß.

Kernkomponenten und ihre technischen Aufgaben

Jedes Teil einer Brückensäge hat eine spezifische Aufgabe. Hier sind die wichtigsten Komponenten und ihr Beitrag zur Leistung.

- Spannungsarm geglühter Gussstahlträger: Der Hauptquerträger besteht aus schwerem Gussstahl, der einem Alterungsprozess zur Spannungsreduzierung unterzogen wurde. Seine große Masse ist sein größter Vorteil, da sie Vibrationen vom Schneidkopf natürlich absorbiert und so die Schnittqualität sichert.

Präzisionsgeschliffene Schienen: Die Flächen, auf denen Brücke und Schneidkopf fahren, sind exakt eben und glatt geschliffen. Dadurch entsteht ein minimaler Spalt, der Wackeln oder Spiel verhindert, was zu ungenauen Schnitten und schlechtem Finish führen kann.

Warum sind präzisionsgeschliffene Schienen für die Schnittstabilität wichtig?

Präzisionsgeschliffene Schienen sorgen dafür, dass die Brücke auf einer perfekt glatten Oberfläche mit minimalem Spalt fährt und so ein "Wackeln" ausschließt. Dieser stabile Weg ist entscheidend für einen stabilen Schnittkanal (Kerbe), sodass der Schnitt auf einer Brückensäge für Marmorplatten gerade und gleichmäßig bleibt.

- Verstärkte I-Träger-Seitenbalken: Die parallelen Schienen basieren auf Standard-I-Trägern aus Stahl, die zur Steifigkeit verschweißt sind. Häufig sind sie mit einer Anti-Stoß-Vorrichtung ausgestattet, die eine zusätzliche Widerstandsschicht gegen beim Schneiden entstehende Vibrationen bietet.

- Massive Führungssäulen mit Hartchrom: Für die vertikale Bewegung nutzt der Schneidkopf massive Rundstahl-Säulen, keine Hohlrohre. Das verhindert ein Durchbiegen unter Last. Eine Hartchrom-Beschichtung sorgt für eine langlebige, reibungsarme Oberfläche, die zusammen mit dem automatischen Schmiersystem eine gleichmäßige Schmierung garantiert und Verschleiß sowie Ruckeln verhindert.

Wie verbessern massive, hartverchromte Führungssäulen die vertikale Genauigkeit?

Massive Führungssäulen sind steifer als hohle und widerstehen dem Durchbiegen, wenn der Schneidkopf sich bewegt. Die Hartchrom-Beschichtung bietet eine langlebige, reibungsarme Oberfläche, sodass der Kopf seine exakte vertikale Position ohne Abweichung hält – entscheidend für präzise Tiefenkontrolle.

Wie verhindert zeitgesteuerte Automatikschmierung langfristigen Verschleiß?

Ein automatisches Schmiersystem verhindert langfristigen Verschleiß, indem es kritische bewegliche Teile kontinuierlich mit Fett versorgt. So wird Schäden durch Reibung vorgebeugt, die bei versäumter manueller Wartung auftreten, und die Maschine bleibt über ihre gesamte Lebensdauer präzise.

- Hauptmotor und Spindel: Das Kraftzentrum der Maschine muss ein konstantes Drehmoment liefern, um auch bei dichten Materialien nicht langsamer zu werden. Die Spindel muss perfekt ausgewuchtet sein, um keine neuen Vibrationen ins System einzubringen.

- Steuerungssystem (PLC/HMI): Die SPS (Speicherprogrammierbare Steuerung) und das HMI (Human-Machine Interface) sind das Gehirn der Anlage und ermöglichen es dem Bediener, Parameter wie Schnittgeschwindigkeit, Tiefe und Schnittfolgen einzustellen.

- Drehbarer Arbeitstisch: Ein Arbeitstisch, der sich drehen lässt (z. B. um 90 oder 360 Grad), ist ein großer Effizienzgewinn, ideal für das Schneiden von Arbeitsplatten, da komplexe Schnitte möglich sind, ohne eine schwere Platte neu positionieren zu müssen.

Herstellerangaben zu Drehzahlbereichen

Die Sägeblattgeschwindigkeit (U/min) ist entscheidend und muss auf den Sägeblattdurchmesser und den Steintyp abgestimmt werden. Zu hohe Geschwindigkeit kann zu Verglasung oder vorzeitigem Verschleiß führen, zu niedrige Geschwindigkeit verringert die Effizienz. Hier einige typische Herstellerangaben für eine Granit-Brückensäge:

- Für einen Sägeblattdurchmesser von 1400 mm: ~722 U/min

- Für einen Sägeblattdurchmesser von 1200 mm: ~840 U/min

- Für Ø1000 mm Sägeblatt: ~1020-1085 U/min

- Für Ø800 mm Sägeblatt: ~1250 U/min

Hinweis: Dies sind allgemeine Herstellerangaben. Prüfen Sie immer die Empfehlungen Ihres spezifischen Maschinen- und Sägeblatt-Herstellers.

Woran erkennt man falsche Drehzahleinstellungen?

Ist die Drehzahl zu hoch, hören Sie möglicherweise ein hohes Quietschen oder sehen Brandspuren am Stein. Ist sie zu niedrig, läuft der Schnitt langsam und der Motor wird belastet. Beginnen Sie immer mit den Herstellerangaben und passen Sie die Drehzahl je nach Materialrückmeldung an.

Häufige Fehler und Gegenmaßnahmen

Auch robuste Maschinen können Verschleiß- oder Ausrichtungsprobleme zeigen. Achten Sie auf folgende Symptome:

Welche Fehler weisen auf Probleme mit Schienen oder Säulen hin?

Achten Sie auf ruckartige Bewegungen, neue oder verstärkte Geräusche oder plötzlichen Verlust der Schnittrechtwinkligkeit. Diese deuten oft auf Probleme mit Schienen oder Säulen hin. Prüfen Sie zuerst auf Schmutz auf den Schienen, dann auf fehlende Schmierung an den Säulen. Regelmäßige Inspektionen im Rahmen des Wartungsplans sind die beste Prävention.

- Symptom: Hörbares Rattern oder sichtbare Vibrationen.

- Wahrscheinliche Ursache: Abgenutzte Führungskomponenten, lose Befestigungen oder ein unausgewuchtetes Sägeblatt.

- Behebung/Prävention: Schmierung der Führungssäulen prüfen. Schienen auf Schmutz inspizieren. Sicherstellen, dass das Sägeblatt korrekt montiert und unbeschädigt ist.

- Symptom: Schnitte sind nicht exakt rechtwinklig.

- Wahrscheinliche Ursache: Schienenfehlstellung oder Verschleiß im Brückenfahrmechanismus.

- Behebung/Prävention: Maschine neu auf Rechtwinkligkeit kalibrieren. Schmutz auf den Seitenbalkenschienen entfernen, der eine Abweichung verursachen könnte.

- Symptom: Brandspuren oder schnelles Verglasen des Sägeblatts.

- Wahrscheinliche Ursache: Unzureichender Kühlmittelfluss oder falsche Drehzahl/Vorschubrate.

- Behebung/Prävention: Kühlmitteldüsen auf Verstopfungen prüfen. Vorschubrate reduzieren oder Drehzahl entsprechend der Materialhärte anpassen.

Kompatibilität und Integration

Eine moderne Brückensäge muss sich reibungslos in eine digitale Werkstatt integrieren lassen. Die Kompatibilität betrifft die SPS/HMI, die intuitiv bedienbar sein sollten, sowie die Antriebe, die präzise auf Steuerbefehle reagieren müssen. Für automatisierte Produktionslinien achten Sie auf Schnittstellen wie OPC UA oder Profinet – gängige Industrieprotokolle für die Maschinenkommunikation. So kann die Brückensäge mit anderen Geräten verbunden werden, was für eine umfassende Lösung entscheidend ist.

Wie interagieren SPS/HMI-Einstellungen mit den physischen Schneidparametern?

Die SPS/HMI ist das Gehirn, das Ihre Strategie in Maschinenbefehle wie Vorschubrate und Drehzahl übersetzt. Es ist entscheidend, dass diese digitalen Einstellungen zu den realen Bedingungen von Stein und Sägeblatt passen, um Schäden oder schlechte Ergebnisse an Ihrer Infrarot-Brückensäge zu vermeiden. Falsche Einstellungen können leicht zu gebrochenen Platten oder beschädigten Sägeblättern führen.

Sind Integrationsprotokolle wie OPC UA immer notwendig?

Für eine Einzelmaschine nicht. In einer automatisierten Linie, in der die Maschine mit Förderbändern, Ladern oder einem zentralen Fabriksystem kommunizieren muss, sind Protokolle wie OPC UA jedoch unerlässlich. Sie ermöglichen es verschiedenen Maschinen, eine gemeinsame Sprache zu sprechen, was für koordinierte, intelligente Fabrikprozesse erforderlich ist.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский