Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Entdecken Sie praktische Anwendungen einer PLC-gesteuerten Brückensäge für Granit und Marmor. Erfahren Sie, wie Vibrationsreduzierung die Schnittqualität, die Lebensdauer der Sägeblätter und den Durchsatz verbessert. Fallbeispiele und FAQs inklusive.

In der Steinbearbeitung ist Vibration der Feind des Gewinns. Sie führt zu abgesplitterten Kanten, ungenauen Schnitten und erhöhtem Sägeblattverschleiß – all das treibt die Kosten und die Nacharbeitszeit in die Höhe. Eine leistungsstarke Brückensäge geht dieses Problem direkt an und liefert stabile, präzise Schnitte, die den Durchsatz erhöhen und Ihre wertvollsten Verbrauchsmaterialien schützen.

Kontaktieren Sie uns für eine maßgeschneiderte Brückensäge-Lösung.

Dieser Artikel beleuchtet die praktischen Anwendungen einer gut konstruierten PLC-gesteuerten Brückensäge. Hinweis: Dieses Modell verwendet ein PLC-System, das sich von vielen CNC-Brückensägen unterscheidet. Wir zeigen, wie die richtige Maschinenarchitektur direkt zu besserer Schnittqualität, längerer Sägeblattlebensdauer und einer gesünderen Bilanz führt.

Was ist eine Brückensäge und wo glänzt sie?

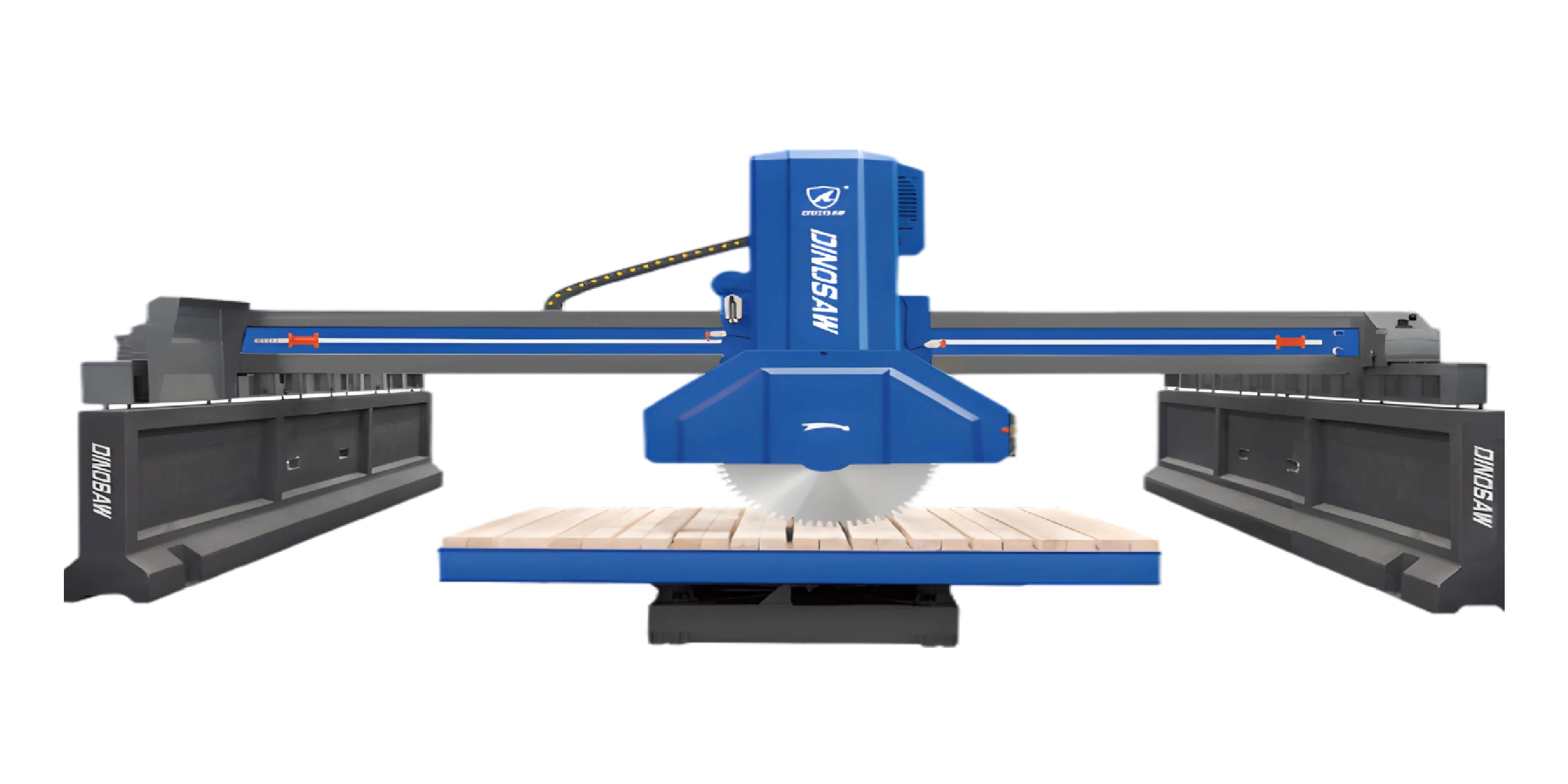

Eine Brückensäge ist eine spezialisierte Steinsäge, die für lange, gerade Schnitte in großen Platten aus Natur- und Kunststein entwickelt wurde. Ihr Name stammt von ihrem Grunddesign: einem brückenartigen Balken, der auf zwei parallelen Seitenführungen fährt und einen Schneidkopf samt Sägeblatt über ein stationäres Werkstück bewegt.

Diese Konstruktion ist die bevorzugte Lösung für Umgebungen mit hohem Durchsatz wie Granit-Arbeitsplattenwerkstätten, Marmorplattenlager und Monumentenfertigungen. Ob Sie große Blöcke zuschneiden oder präzise Schnitte für maßgefertigte Kücheninseln ausführen – die Stabilität einer Brückensäge sorgt für konstante Leistung, Schicht für Schicht.

Von typischen Problemen zu wichtigen Leistungsmerkmalen

Wenn Sie eine Steinwerkstatt betreiben, kommen Ihnen diese Herausforderungen sicher bekannt vor:

- Kantenabsplitterungen & Brüche: Mikrovibrationen lassen das Sägeblatt rattern, was zu teuren Absplitterungen führt, besonders bei spröden Materialien.

- Unrechte Schnitte: Instabilität im Rahmen oder den Führungen führt zu Schnitten, die nicht exakt 90 Grad sind und zeitaufwendige Nacharbeit erfordern.

- Hoher Sägeblattverschleiß: Ein vibrierendes Sägeblatt stumpft schneller ab und ist anfälliger für Schäden, was die Kosten pro Schnitt deutlich erhöht.

- Inkonsistenter Durchsatz: Wenn jeder Schnitt manuell überprüft und angepasst werden muss, wird die Tagesleistung unvorhersehbar.

Eine robuste Brückensäge wandelt diese Probleme in positive Kennzahlen um. Anstatt gegen Fehler zu kämpfen, verfolgen Sie Verbesserungen bei Schnittgeschwindigkeit, Schnittkanalqualität (Präzision des Schnitts) und der Lebensdauer Ihrer Sägeblätter.

Wie reduziert eine Brückensäge Kantenabsplitterungen bei Granit/Marmor?

Eine hochwertige Brückensäge minimiert Kantenabsplitterungen hauptsächlich durch kontrollierte Vibration. Ihr schwerer, spannungsfreier Gusseisenbalken und präzisionsgeschliffene Führungen sorgen dafür, dass sich der Schneidkopf ruhig und ohne Rattern bewegt. Diese Stabilität ermöglicht es dem Sägeblatt, spröde Materialien wie Granit und Marmor sauber zu schneiden und verhindert Mikrorisse, die zu Absplitterungen und teurer Nacharbeit führen.

Warum ist sie besser als eine Portalsäge für das Zuschneiden von Platten?

Für das schnelle Zuschneiden von Platten bietet das Design einer Brückensäge überlegene Steifigkeit. Während Portalsägen vielseitig sind, sorgt die spezielle Konstruktion – mit einem Balken auf festen, parallelen Führungen – für mehr Stabilität bei langen, schnellen und absolut geraden Schnitten. Das führt zu höherer Genauigkeit und vorhersehbarerem Output im Vergleich zu einem universellen Portalsystem.

Die Lösung: Konstruktion für Stabilität

Der Schlüssel zur Überwindung dieser Probleme liegt in überlegener Vibrationskontrolle. Unsere Brückensägen sind mit einer Kombination aus schweren Komponenten gebaut, die Vibrationen direkt an der Quelle absorbieren und dämpfen.

- Präzisionsgeschliffene Führungen: Der Balken und die Seitenführungen sind sorgfältig geschliffen, um einen minimalen Kontaktspalt zu schaffen. Diese Passgenauigkeit verhindert das Rattern und Wackeln, das zu schlechter Schnittqualität führt.

- Spannungsfreier Gusseisenbalken: Der Querbalken besteht aus schwerem Gusseisen, das einem Alterungsprozess unterzogen wurde. Dieses dichte Material absorbiert Vibrationen auf natürliche Weise, sorgt für einen ruhigen Lauf des Schneidkopfs und steigert sowohl die Schnittleistung als auch die Lebensdauer des Sägeblatts.

- Verstärkte Seitenbalken: Die Seitenbalken bestehen aus genormtem I-Trägerstahl, sind für Steifigkeit verschweißt und mit einer Anti-Stoß-Vorrichtung ausgestattet, um Betriebserschütterungen weiter zu widerstehen.

- Massive, geschmierte Führungssäulen: Die vertikalen Führungssäulen sind aus massivem Rundstahl mit Hartchrom-Beschichtung für Langlebigkeit gefertigt. Eine automatische, zeitgesteuerte Schmierpumpe sorgt dafür, dass diese wichtigen Komponenten reibungslos laufen und trägt zu einem stabilen Schneidprozess bei.

Wie bleiben die Schnitte rechtwinklig ohne ständige manuelle Kontrolle?

Die strukturelle Integrität der Maschine ist entscheidend für die Rechtwinkligkeit. Die Kombination aus präzisionsgeschliffenen Führungen, die Abweichungen verhindern, und einem steifen Rahmen mit verstärkten Seitenbalken sorgt dafür, dass der Schneidkopf exakt gerade fährt. Nach der Kalibrierung liefert eine gut gebaute Brückensäge zuverlässig rechtwinklige Schnitte, sodass ständige manuelle Überprüfung entfällt.

Mini-Fallstudien: Wie eine Brückensäge Ergebnisse liefert

Theorie ist das eine, Ergebnisse sind das andere. So bewährt sich eine gut gebaute Infrarot-Brückensäge in typischen Szenarien.

Wann sollten wir Ø1200 gegenüber Ø1400/Ø1600 Sägeblättern wählen?

Wählen Sie große Sägeblätter (Ø1400/Ø1600mm) für dicke Platten und lange, gerade Schnitte, bei denen maximale Schnitttiefe und Geschwindigkeit im Vordergrund stehen. Kleinere Sägeblätter (z.B. Ø1200mm) eignen sich für dünnere Materialien oder detaillierte, filigrane Arbeiten an Sonderformen, da sie mehr Kontrolle bieten und mit höheren, vom Hersteller empfohlenen Drehzahlen für ein feineres Finish laufen können.

Fall 1: Die Granit-Arbeitsplattenwerkstatt

- Ausgangssituation: Eine Werkstatt hatte mit leichten Kantenabsplitterungen an 30cm Granitplatten zu kämpfen, was zu einem Nacharbeitsanteil von mehreren Prozent und unvorhersehbaren Projektzeiten führte.

- Maßnahmen: Sie setzten eine Brückensäge mit schwerem Gusseisenbalken ein. Ein Ø1200mm Sägeblatt wurde auf die empfohlene, vom Hersteller angegebene Drehzahl für Hartgestein abgestimmt.

- Ergebnis: Die stabile Schneidplattform beseitigte Kantenabsplitterungen nahezu vollständig. Nacharbeiten gingen zurück und der Durchsatz wurde konstant, sodass mehr Aufträge sicher angenommen werden konnten. Entscheidend war die Fähigkeit der Maschine, auch unter hoher Belastung einen ruhigen Schnitt zu gewährleisten.

Fall 2: Das Marmorplattenlager

- Ausgangssituation: Ein Plattenhändler musste große Marmorblöcke schnell und präzise zuschneiden, stellte aber fest, dass seine vorhandene Portalsäge langsam war und oft leicht unrechte Schnitte produzierte.

- Maßnahmen: Sie setzten eine PLC-gesteuerte Brückensäge ein und nutzten deren Programmiermöglichkeiten für eine Serie von Längsschnitten. Die präzisionsgeschliffenen Führungen sorgten dafür, dass jeder Schnitt exakt parallel war.

- Ergebnis: Das Lager steigerte die Schnittgeschwindigkeit deutlich. Die Genauigkeit der Schnitte bedeutete weniger Ausschuss und höhere Kundenzufriedenheit. Die Wiederholung des Erfolgs war so einfach wie das Laden eines neuen Programms für andere Maße.

Fall 3: Die Monumentenwerkstatt

- Ausgangssituation: Ein Monumentenhersteller hatte einen hohen Sägeblattverschleiß beim Schneiden von dickem, dichtem Stein für Sonderformen, was die Betriebskosten erhöhte.

- Maßnahmen: Sie wechselten zu einer Brückensäge mit massiven, automatisch geschmierten Führungssäulen und wählten ein kleineres Ø1400mm Sägeblatt mit höherer, vom Hersteller angegebener Drehzahl für Detailarbeiten. Die reduzierte Vibration belastete das Sägeblatt weniger.

- Ergebnis: Die Sägeblattlebensdauer stieg deutlich, die Kosten pro Monument sanken. Die Stabilität der Maschine ermöglichte feinere, kontrollierte Schnitte und erweiterte die kreativen Möglichkeiten.

Risiken und Voraussetzungen für den Erfolg

Um das Beste aus einer Brückensäge herauszuholen, müssen einige Faktoren erfüllt sein:

- Sägeblatt-Kompatibilität: Stimmen Sie stets Durchmesser, Typ und Drehzahl des Sägeblatts auf das Material ab. Das falsche Sägeblatt macht die Vorteile einer stabilen Maschine zunichte.

- Kühlwasserqualität: Sorgen Sie für eine konstante Versorgung mit sauberem Wasser, um Überhitzung und vorzeitigen Verschleiß des Sägeblatts zu vermeiden.

Kann ein Drehtisch die Arbeit an mehrwinkligen Arbeitsplatten beschleunigen?

Ja, erheblich. Für komplexe Arbeitsplatten mit Gehrungskanten oder mehreren Winkeln ist ein Drehtisch ein großer Effizienzgewinn. Der Bediener kann die schwere Platte einmal positionieren und dann für jeden neuen Schnitt drehen, was den arbeitsintensiven, zeitraubenden Prozess des manuellen Umsetzens drastisch reduziert und das Risiko von Beschädigungen minimiert.

Welche einfachen Kennzahlen zeigen Verbesserungen beim Durchsatz?

Statt komplizierter Berechnungen verfolgen Sie drei einfache Kennzahlen: eine deutliche Steigerung der pro Schicht bearbeiteten Platten, einen spürbaren Rückgang des Anteils nachzuarbeitender Schnitte und eine Verlängerung der durchschnittlichen Sägeblattlebensdauer (gemessen in Stunden oder Laufmetern). Das sind direkte, praxisnahe Indikatoren für verbesserten Durchsatz und Return on Investment (ROI).

Wie wirkt sich die automatische Schmierung auf den Werkstattalltag aus?

Ein automatisches Schmiersystem vereinfacht den täglichen Betrieb, indem es eine wichtige Wartungsaufgabe ohne Eingreifen des Bedieners übernimmt. Es sorgt dafür, dass Schlüsselkomponenten wie die massiven Führungssäulen stets geschmiert sind und beugt Verschleiß durch ausgelassene manuelle Kontrollen vor. Das führt zu weniger ungeplanten Ausfallzeiten, weniger Unterbrechungen und einer vorhersehbareren Maschinenleistung.

Welche Voraussetzungen sind vor der Installation einer Brückensäge am wichtigsten?

Die wichtigsten Voraussetzungen sind ein fester, ebener Untergrund für Stabilität sowie ausreichende Stromversorgung und sauberes Wasser für den effektiven Betrieb der Maschine. Neben dem Standort sind geschulte Bediener und eine zuverlässige Lieferkette für kompatible Sägeblätter entscheidend, um die Maschinenleistung und Betriebszeit vom ersten Tag an zu maximieren.

Fazit: Wann ist die Brückensäge die erste Wahl?

Eine Brückensäge ist die erste Wahl, wenn Ihre Hauptziele hoher Durchsatz, wiederholbare Genauigkeit und niedrige Betriebskosten bei der Plattenbearbeitung sind. Ihre Stabilität, resultierend aus einer robusten Konstruktion mit Gusseisenbalken und geschliffenen Führungen, führt direkt zu weniger Nacharbeit, längerer Sägeblattlebensdauer und einer profitableren Produktion. Für Werkstätten, die die Produktion skalieren möchten, ohne die Qualität zu opfern, ist diese Maschine ein unverzichtbares Werkzeug.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский