Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

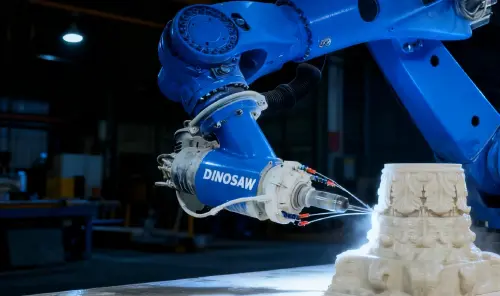

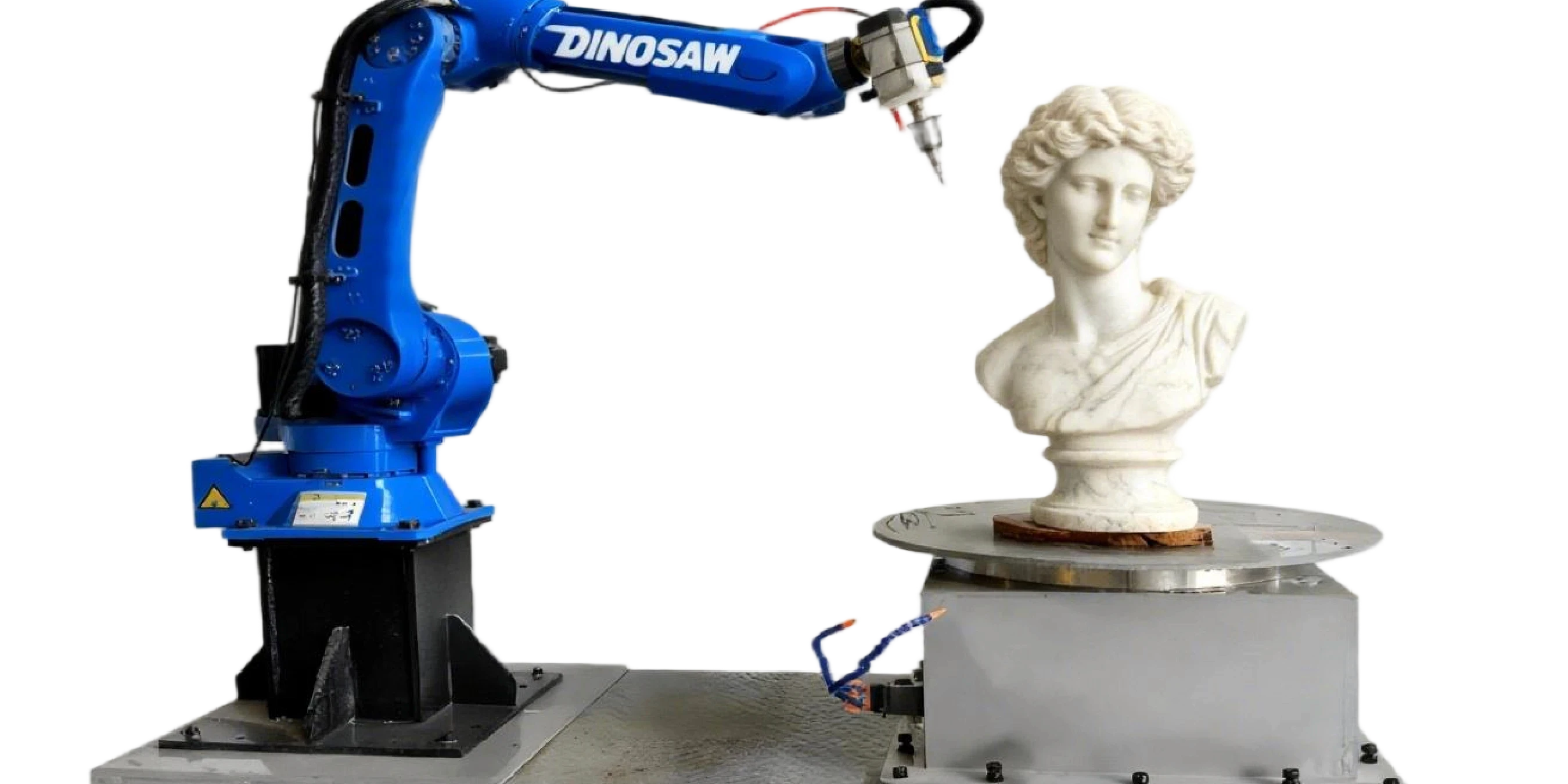

Desglose técnico de la celda robótica de tallado en piedra DINOSAW de 7 ejes. Explora su arquitectura, componentes principales, parámetros operativos y mitigación de fallos para granito, mármol y caliza. Logra una repetibilidad de ±0,06 mm.

El tallado de piedra en granito, mármol y caliza lleva los límites mecánicos al máximo: precisión, rigidez y control de polvo/lodo. Una celda robótica de tallado en piedra de 7 ejes (robot de 6 ejes + mesa giratoria + husillo refrigerado por agua) ofrece repetibilidad (±0,06 mm, según el fabricante), operaciones más seguras y tiempos de ciclo predecibles.

Consulta la talla robótica de piedra DINOSAW para ver la arquitectura de referencia impulsada por herramientas diamantadas.

¿Necesitas adaptar estas especificaciones técnicas a tu área de producción? Nuestros ingenieros pueden proporcionarte un plan de integración detallado.

Arquitectura del Sistema: Integración de Cuatro Pilares para el Procesamiento Robótico de Piedra

El rendimiento de la celda se basa en la interacción fluida de cuatro pilares: mecánica, controles, software y seguridad. El flujo de trabajo típico comienza con un escaneo 3D o modelo CAD, que se importa al software CAM para generar una trayectoria de herramienta multieje. Este programa se envía al controlador del robot, que ejecuta los movimientos complejos y sincronizados necesarios para el tallado.

- Pilar Mecánico: Incluye el robot industrial, la mesa giratoria, el husillo y la herramienta del extremo. La estructura está diseñada para máxima rigidez y contrarrestar las fuerzas de corte y vibraciones inherentes al procesamiento de piedra. Se puede integrar un sistema automático de cambio de herramienta (ATC) para permitir operación desatendida desde desbaste hasta acabado.

- Pilar de Controles: Un controlador industrial en tiempo real actúa como el cerebro del sistema, sincronizando el movimiento de los siete ejes con precisión de microsegundos. Gestiona señales de E/S de sensores, se comunica con el variador del husillo y ejecuta la lógica de seguridad.

- Pilar de Software: El software OLP/CAM es la interfaz entre la intención humana y la ejecución de la máquina. Permite la generación de trayectorias complejas, detección de colisiones y estimación de tiempos de ciclo en un entorno virtual, maximizando el tiempo de actividad de la máquina.

- Pilar de Seguridad y Medio Ambiente: Un recinto físico con puertas enclavadas, protección de componentes con clasificación IP (por ejemplo, IP65) y sistemas integrados de gestión de polvo/lodo garantizan la seguridad del operador y la longevidad de la máquina. Esto incluye proporcionar flujo de aire de alto volumen según la especificación del sistema de polvo, \(m^{3}/h\) y flujo dirigido de refrigerante para tallado húmedo.

Componentes Principales: Parámetros y Rangos Operativos

Cada componente dentro de la celda robótica de piedra tiene un rango operativo definido. Comprender estos parámetros—desde el husillo refrigerado por agua para el sistema de tallado hasta la herramienta diamantada DINOSAW específica—es crucial para la optimización del proceso y la resolución de problemas.

| Componente | Parámetros Clave y Rangos Típicos |

|---|---|

| Husillo Refrigerado por Agua | Velocidad: 6.000–24.000 RPM; Par: Nm en varios RPM; Flujo de refrigerante: 5–15 L/min (1,3–4,0 gpm) |

| Herramientas Diamantadas DINOSAW | Diámetros de mango: 6 mm, 8 mm, 12 mm; Familias de herramientas: fresas esféricas/planas, fresas cónicas para grabado, fresas en V, fresas de desbaste. |

| Mesa Giratoria (7º Eje) | Diámetro: adaptado al tamaño máximo del bloque (confirmar durante el diseño del utillaje), mm/pulg; Carga máxima: capacidad seleccionada para tu bloque más pesado (confirmar durante el diseño mecánico), kg. |

| Sistema de Visión/Escaneo | Resolución: la resolución del escáner varía según el modelo (confirmar con el proveedor), distancia entre puntos en mm. |

Modos Comunes de Fallo y Estrategias de Mitigación

El mantenimiento proactivo y la comprensión de los modos de fallo son esenciales para maximizar el tiempo de actividad en un entorno de tallado de piedra de alto desgaste.

Fallo: Vibración y Rechinamiento

- Señal: Marcas de rechinamiento visibles en la superficie de la pieza, mala calidad de borde.

- Mitigación: Aumentar la rigidez del sistema (verificar la sujeción del utillaje), ajustar las RPM del husillo para salir de una frecuencia resonante, reducir el paso lateral o la profundidad de corte, e inspeccionar el desgaste o desbalance de la herramienta.

Fallo: Ingreso de Polvo y Lodo

- Señal: Fallo prematuro de rodamientos, errores de codificador, movimiento rígido de juntas.

- Mitigación: Mantener presión de aire positiva dentro del traje protector del robot, inspeccionar regularmente sellos y fuelles, y asegurar que el sistema de extracción de polvo funcione con el flujo de aire especificado.

Fallo: Deriva Térmica del Husillo

- Señal: Pérdida gradual de precisión dimensional durante un ciclo largo de tallado.

- Mitigación: Asegurar que el circuito de refrigeración por agua tenga un caudal y control de temperatura adecuados. Implementar un ciclo de calentamiento del husillo antes de los pasajes críticos de acabado.

Fallo: Fatiga de Cables

- Señal: Errores intermitentes de E/S, fallos en el accionamiento de ejes.

- Mitigación: Usar cables de alta flexibilidad con radios de curvatura correctos. Inspeccionar regularmente el dress pack en busca de signos de abrasión o enganches. Programar movimientos del robot para minimizar torsiones excesivas en los ejes finales.

Compatibilidad e Integración del Sistema

Una celda robótica no opera de forma aislada. Su capacidad para comunicarse con otros sistemas de fábrica y aceptar formatos de datos estándar es clave para su utilidad.

- PLC y Protocolos de Red: El controlador del robot normalmente puede conectarse con PLC maestros mediante protocolos industriales como Profinet u OPC UA; confirma la compatibilidad durante el diseño.

- CAM/OLP y Formatos de Datos: La compatibilidad con software CAM estándar del sector (por ejemplo, SprutCAM, Robotmaster) es esencial. El sistema debe aceptar formatos comunes de modelos 3D (STEP, IGES) y procesar trayectorias en el lenguaje nativo del robot.

- Utillajes y E/S: El sistema proporciona E/S digitales/analógicas configurables para controlar utillajes neumáticos o hidráulicos, sensores y otros dispositivos periféricos.

Parámetros Iniciales para el Tallado de Piedra

Las siguientes tablas ofrecen puntos de partida conservadores para tallar diferentes tipos de piedra. Deben ajustarse según la máquina, herramienta y lote de material específico.

Granito (Duro, Abrasivo)

| Proceso | Herramienta | Velocidad del Husillo (RPM) | Avance (mm/min) | Paso Lateral |

|---|---|---|---|---|

| Desbaste | Fresa esférica DINOSAW | 8.000–12.000 | 1.000–2.000 | 40-50% del diámetro de la herramienta |

| Acabado/Letras | Fresa en V DINOSAW | 15.000–20.000 | 500–1.000 | N/A |

Mármol (Dureza Media, Menos Abrasivo)

| Proceso | Herramienta | Velocidad del Husillo (RPM) | Avance (mm/min) | Paso Lateral |

|---|---|---|---|---|

| Desbaste | Fresa esférica DINOSAW | 10.000–15.000 | 1.500–3.000 | 50-60% del diámetro de la herramienta |

| Acabado | Fresa cónica DINOSAW | 18.000–24.000 | 800–1.500 | 5-10% del diámetro de la herramienta |

Caliza/Arenisca (Más Blanda, Más Friable)

| Proceso | Herramienta | Velocidad del Husillo (RPM) | Avance (mm/min) | Paso Lateral |

|---|---|---|---|---|

| Desbaste | Fresa esférica DINOSAW | 12.000–18.000 | 2.500–4.000 | 50-70% del diámetro de la herramienta |

| Acabado | Fresa cónica DINOSAW | 20.000–24.000 | 1.200–2.000 | 10-15% del diámetro de la herramienta |

Seguridad, Normativa y Resumen

Seguridad y Normativa para Operaciones Técnicas

- Gestión de Polvo y Lodo: Asegúrate de que el sistema de extracción de polvo de la celda cumpla o supere la normativa local para polvo de sílice (por ejemplo, OSHA en EE.UU.). Para el tallado húmedo, el lodo debe recogerse, filtrarse y eliminarse según las leyes medioambientales.

- EPP del Operador: Es obligatorio el uso de Equipos de Protección Personal adecuados, incluyendo respiradores homologados, gafas de seguridad y protección auditiva, incluso con una celda cerrada.

- Clasificación IP y Recintos: Inspecciona regularmente la integridad de los recintos con clasificación IP (por ejemplo, IP65) y los dress packs de cables para evitar la entrada que pueda causar cortocircuitos eléctricos o fallos mecánicos. Los enclavamientos de seguridad en todas las puertas de acceso deben estar operativos en todo momento.

Resumen y Próximos Pasos

La celda de tallado de 7 ejes DINOSAW es un ecosistema diseñado para la precisión y durabilidad en la fabricación de piedra. Su arquitectura—desde el husillo refrigerado por agua y las herramientas diamantadas DINOSAW hasta el robusto sistema de control—mitiga directamente fallos comunes como el rechinamiento por vibración y la deriva térmica. Para ingenieros y equipos de mantenimiento, esto se traduce en mayor tiempo de actividad, calidad constante y un entorno de trabajo más seguro. El siguiente paso es adaptar estas capacidades técnicas a tus necesidades operativas específicas.

FAQs — Especificaciones Técnicas e Integración

¿Qué carga útil y alcance del robot debo planificar?

Una carga útil seleccionada para tu bloque más pesado (confirmar durante el diseño mecánico), kg y un alcance adaptado al mayor volumen de pieza (confirmar durante el diseño de layout), mm/pulg son puntos de partida típicos. Esto debe considerar el peso del husillo, el cambiador de herramientas y la propia herramienta. La mesa giratoria tendrá dimensiones de diámetro adaptado al tamaño máximo del bloque (confirmar durante el diseño del utillaje), mm/pulg.

¿Capacidad y precisión de indexado de la mesa giratoria?

Planifica un diámetro de mesa adaptado al tamaño máximo del bloque (confirmar durante el diseño del utillaje), mm/pulg con una capacidad máxima seleccionada para tu bloque más pesado (confirmar durante el diseño mecánico), kg. La precisión de indexado suele especificarse en segundos de arco (confirmar con el proveedor). Asegura suficiente espacio alrededor de la mesa para el rango completo de movimiento del robot.

¿Cómo gestionar la deriva térmica en trabajos largos?

Gestiona la temperatura del husillo según las indicaciones del fabricante (refrigeración y control de temperatura). Considera un ciclo de calentamiento y programa los pasajes críticos de acabado tras la estabilización térmica.

¿Qué protocolos PLC/red se soportan?

El sistema normalmente soporta protocolos industriales como Profinet u OPC UA para integración. Confirma las necesidades de protocolo específicas durante la fase de diseño. Esto permite el mapeo de E/S para periféricos (utillajes, sensores) e integración en un circuito central de seguridad.

¿Señales y enclavamientos de seguridad obligatorios?

Las prácticas habituales de seguridad incluyen un circuito de parada de emergencia y puertas de acceso enclavadas, complementados por protección de recintos (por ejemplo, IP65) y monitorización del estado del husillo. Consulta la normativa local para dispositivos requeridos y frecuencia de pruebas.

¿Métodos de detección de desgaste de herramienta en línea?

Los métodos comunes incluyen monitorizar tendencias de carga del husillo para detectar aumentos, usar contadores de vida útil de herramienta basados en software para activar el cambio, o integrar un medidor láser para medir automáticamente las dimensiones de la herramienta entre ciclos.

¿Necesito OLP y escaneo a trayectoria?

Sí. El software de Programación Offline (OLP) (por ejemplo, SprutCAM) es esencial para maximizar el tiempo de actividad, ya que permite programar mientras la máquina está en funcionamiento. También es fundamental para simular movimientos complejos de 7 ejes y evitar colisiones, así como para convertir datos de escaneo 3D en trayectorias ejecutables.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский