Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

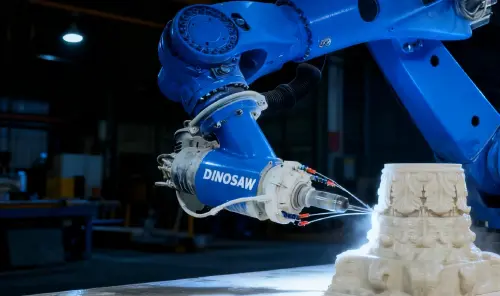

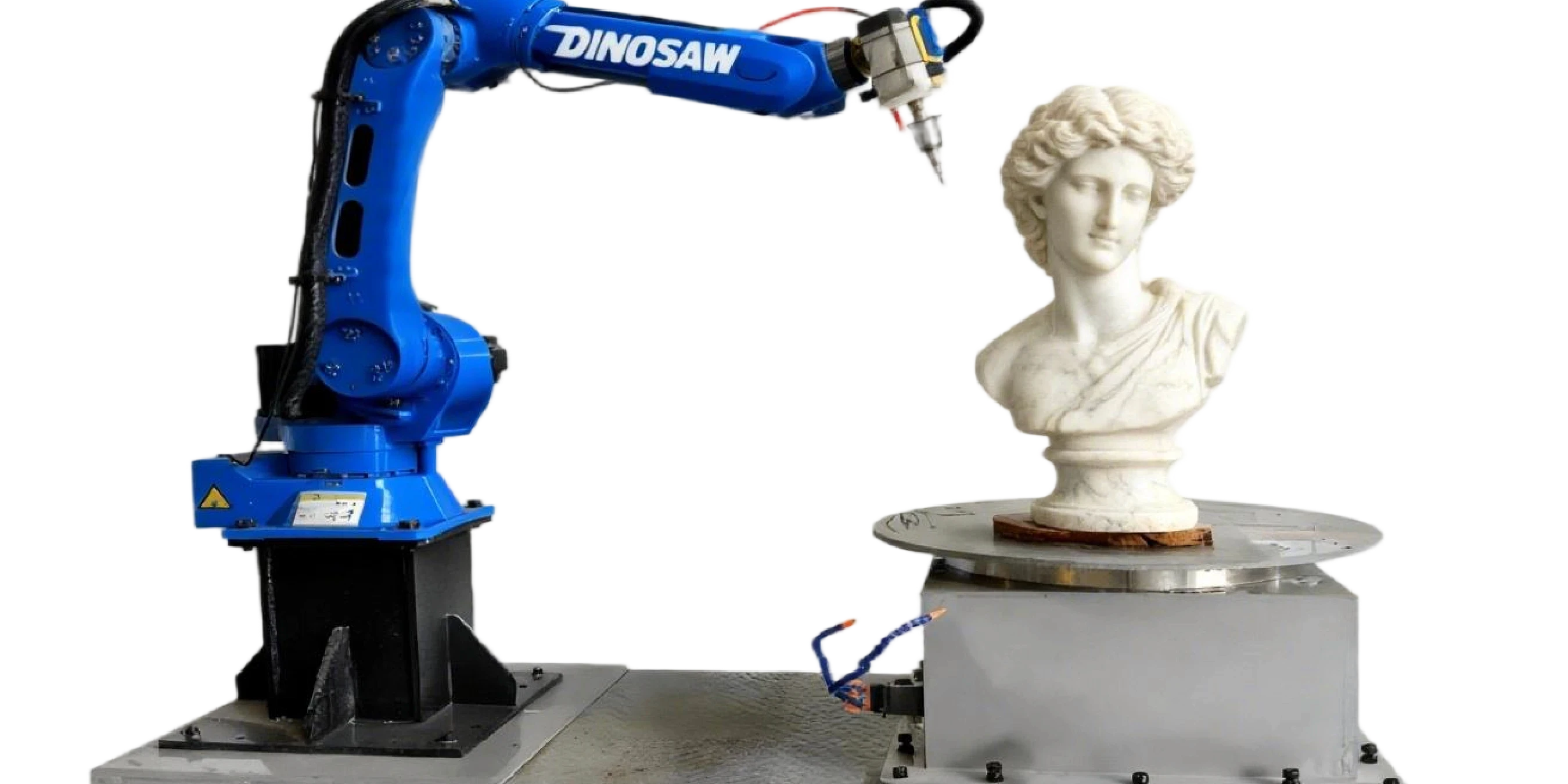

Analyse technique de la cellule robotique de sculpture sur pierre DINOSAW à 7 axes. Explorez son architecture, ses composants clés, ses paramètres de fonctionnement et la gestion des défaillances pour le granit, le marbre et le calcaire. Atteint une répétabilité de ±0,06 mm.

La sculpture sur pierre dans le granit, le marbre et le calcaire repousse les limites mécaniques — précision, rigidité et gestion de la poussière/boue. Une cellule robotique de sculpture sur pierre à 7 axes (robot 6 axes + table rotative + broche refroidie par eau) offre une répétabilité (±0,06 mm, selon le fabricant), des opérations plus sûres et des temps de cycle prévisibles.

Voir la sculpture robotisée sur pierre DINOSAW pour l'architecture de référence propulsée par des outils diamantés.

Vous souhaitez adapter ces spécifications techniques à votre atelier ? Nos ingénieurs peuvent vous fournir un plan d'intégration détaillé.

Architecture du système : une intégration en quatre piliers pour le traitement robotisé de la pierre

Les performances de la cellule reposent sur l'interaction harmonieuse de quatre piliers : la mécanique, les commandes, les logiciels et la sécurité. Un flux de travail typique commence par un scan 3D ou un modèle CAO, importé dans le logiciel de FAO pour générer une trajectoire d'outil multi-axes. Ce programme est ensuite envoyé au contrôleur du robot, qui exécute les mouvements complexes et synchronisés nécessaires à la sculpture.

- Pilier mécanique : Comprend le robot industriel, la table rotative, la broche et l'outillage en bout d'arbre. La structure est conçue pour une rigidité maximale afin de contrer les forces de coupe et les vibrations inhérentes au travail de la pierre. Un système de changement d'outil automatique (ATC) peut être intégré pour permettre un fonctionnement sans surveillance, du dégrossissage à la finition.

- Pilier commandes : Un contrôleur industriel temps réel agit comme le cerveau du système, synchronisant le mouvement des sept axes avec une précision à la microseconde. Il gère les signaux E/S des capteurs, communique avec le variateur de broche et exécute la logique de sécurité.

- Pilier logiciel : Le logiciel OLP/FAO fait le lien entre l'intention humaine et l'exécution machine. Il permet la génération de trajectoires complexes, la détection de collisions et l'estimation du temps de cycle en environnement virtuel, maximisant la disponibilité de la machine.

- Pilier sécurité & environnement : Un carter physique avec portes verrouillées, une protection des composants certifiée IP (ex. IP65) et des systèmes intégrés de gestion de la poussière/boue assurent la sécurité de l'opérateur et la longévité de la machine. Cela inclut un débit d'air élevé selon les spécifications du système de dépoussiérage, \(m^{3}/h\), et un flux de liquide de refroidissement dirigé pour la sculpture humide.

Composants principaux : paramètres et plages de fonctionnement

Chaque composant de la cellule robotisée pour la pierre dispose d'une plage de fonctionnement définie. Comprendre ces paramètres — de la broche refroidie par eau du système de sculpture aux outils diamantés DINOSAW spécifiques — est essentiel pour optimiser le procédé et résoudre les problèmes.

| Composant | Paramètres clés & plages typiques |

|---|---|

| Broche refroidie par eau | Vitesse : 6 000–24 000 tr/min ; Couple : Nm à différents régimes ; Débit de liquide de refroidissement : 5–15 L/min (1,3–4,0 gpm) |

| Outils diamantés DINOSAW | Diamètres de queue : 6 mm, 8 mm, 12 mm ; Familles d'outils : fraises boule/plates, fraises coniques de gravure, fraises en V, fraises rotatives. |

| Table rotative (7e axe) | Diamètre : adapté à la taille maximale du bloc (à confirmer lors de la conception du bridage), mm/pouces ; Charge max : capacité sélectionnée selon votre bloc le plus lourd (à confirmer lors de la conception mécanique), kg. |

| Système de vision/scan | Résolution : résolution du scanner variable selon le modèle (à confirmer avec le fournisseur), espacement des points en mm. |

Modes de défaillance courants & stratégies d'atténuation

La maintenance proactive et la compréhension des modes de défaillance sont essentielles pour maximiser la disponibilité dans un environnement de sculpture sur pierre à forte usure.

Défaillance : vibrations & broutement

- Signe : Marques de broutement visibles sur la surface de la pièce, mauvaise qualité des arêtes.

- Atténuation : Augmenter la rigidité du système (vérifier le bridage), ajuster la vitesse de la broche pour sortir d'une fréquence de résonance, réduire le recouvrement ou la profondeur de passe, et inspecter l'usure ou le balourd de l'outil.

Défaillance : intrusion de poussière & de boue

- Signe : Défaillance prématurée des roulements, défauts de l'encodeur, mouvements d'articulation raides.

- Atténuation : Maintenir une pression d'air positive dans la protection du robot, inspecter régulièrement les joints et soufflets, et s'assurer que le système d'extraction de poussière fonctionne au débit spécifié.

Défaillance : dérive thermique de la broche

- Signe : Perte progressive de précision dimensionnelle sur un long cycle de sculpture.

- Atténuation : S'assurer que le circuit de refroidissement par eau a un débit et un contrôle de température adéquats. Mettre en œuvre un cycle de préchauffage de la broche avant les passes de finition critiques.

Défaillance : fatigue des câbles

- Signe : Erreurs E/S intermittentes, défauts d'entraînement des axes.

- Atténuation : Utiliser des câbles à longue durée de vie, posés avec des rayons de courbure appropriés. Inspecter régulièrement le faisceau pour détecter toute abrasion ou accrochage. Programmer les mouvements du robot pour minimiser les torsions excessives des axes finaux.

Compatibilité & intégration du système

Une cellule robotisée ne fonctionne pas en vase clos. Sa capacité à communiquer avec d'autres systèmes de l'usine et à accepter des formats de données standards est essentielle à son utilité.

- Protocoles PLC & réseau : Le contrôleur du robot peut généralement s'interfacer avec des automates principaux via des protocoles industriels comme Profinet ou OPC UA ; à confirmer lors de la conception.

- FAO/OLP & formats de données : La compatibilité avec les logiciels de FAO standards du secteur (ex. SprutCAM, Robotmaster) est essentielle. Le système doit accepter les formats de modèles 3D courants (STEP, IGES) et post-traiter les trajectoires dans le langage natif du robot.

- Bridages & E/S : Le système propose des E/S numériques/analogiques configurables pour piloter des bridages pneumatiques ou hydrauliques, des capteurs et autres périphériques.

Paramètres de départ pour la sculpture sur pierre

Les tableaux suivants fournissent des points de départ prudents pour la sculpture de différents types de pierre. Ils doivent être affinés selon la machine, l'outil et le lot de matériau spécifiques.

Granit (dur, abrasif)

| Procédé | Outil | Vitesse broche (tr/min) | Avance (mm/min) | Recouvrement |

|---|---|---|---|---|

| Dégrossissage | Fraise boule DINOSAW | 8 000–12 000 | 1 000–2 000 | 40-50% du diamètre de l'outil |

| Finition/Lettrage | Fraise en V DINOSAW | 15 000–20 000 | 500–1 000 | N/A |

Marbre (dureté moyenne, moins abrasif)

| Procédé | Outil | Vitesse broche (tr/min) | Avance (mm/min) | Recouvrement |

|---|---|---|---|---|

| Dégrossissage | Fraise boule DINOSAW | 10 000–15 000 | 1 500–3 000 | 50-60% du diamètre de l'outil |

| Finition | Fraise conique DINOSAW | 18 000–24 000 | 800–1 500 | 5-10% du diamètre de l'outil |

Calcaire/Grès (plus tendre, plus friable)

| Procédé | Outil | Vitesse broche (tr/min) | Avance (mm/min) | Recouvrement |

|---|---|---|---|---|

| Dégrossissage | Fraise boule DINOSAW | 12 000–18 000 | 2 500–4 000 | 50-70% du diamètre de l'outil |

| Finition | Fraise conique DINOSAW | 20 000–24 000 | 1 200–2 000 | 10-15% du diamètre de l'outil |

Sécurité, conformité et synthèse

Sécurité & conformité pour les opérations techniques

- Gestion de la poussière & de la boue : S'assurer que le système d'extraction de poussière de la cellule respecte ou dépasse la réglementation locale sur la silice (ex. OSHA aux États-Unis). Pour la sculpture humide, la boue doit être collectée, filtrée et éliminée conformément à la législation environnementale.

- EPI opérateur : Imposer l'utilisation d'Équipements de Protection Individuelle adaptés, incluant des masques conformes, lunettes de sécurité et protections auditives, même avec une cellule fermée.

- Indice IP & carters : Inspecter régulièrement l'intégrité des carters certifiés IP (ex. IP65) et des faisceaux de câbles pour éviter toute intrusion pouvant provoquer des courts-circuits ou des défaillances mécaniques. Les interverrouillages de sécurité sur toutes les portes d'accès doivent être fonctionnels en permanence.

Synthèse & prochaines étapes

La cellule de sculpture à 7 axes DINOSAW est un écosystème conçu pour la précision et la durabilité dans la transformation de la pierre. Son architecture — de la broche refroidie par eau aux outils diamantés DINOSAW en passant par le système de contrôle robuste — permet de limiter directement les défaillances courantes comme le broutement et la dérive thermique. Pour les ingénieurs et équipes de maintenance, cela se traduit par une disponibilité accrue, une qualité constante et un environnement de travail plus sûr. L'étape suivante consiste à adapter ces capacités techniques à vos besoins opérationnels spécifiques.

FAQ — Spécifications techniques & intégration

Quelle charge utile et quelle portée prévoir pour le robot ?

Une charge utile sélectionnée selon votre bloc le plus lourd (à confirmer lors de la conception mécanique), kg, et une portée adaptée à votre plus grande pièce (à confirmer lors de l'implantation), mm/pouces, constituent des points de départ typiques. Il faut tenir compte du poids de la broche, du changeur d'outil et de l'outil lui-même. La table rotative aura des dimensions adaptées à la taille maximale du bloc (à confirmer lors de la conception du bridage), mm/pouces.

Capacité et précision d'indexation de la table rotative ?

Prévoyez un diamètre de table adapté à la taille maximale du bloc (à confirmer lors de la conception du bridage), mm/pouces, avec une capacité de charge maximale sélectionnée selon votre bloc le plus lourd (à confirmer lors de la conception mécanique), kg. La précision d'indexation est généralement spécifiée en secondes d'arc (à confirmer avec le fournisseur). Veillez à laisser suffisamment d'espace autour de la table pour la course complète du robot.

Comment gérer la dérive thermique sur les longues opérations ?

Gérez la température de la broche selon les recommandations du fabricant (refroidissement et contrôle de température). Prévoyez un cycle de préchauffage et programmez les passes de finition critiques après stabilisation thermique.

Quels protocoles PLC/réseau sont pris en charge ?

Le système prend généralement en charge les protocoles industriels tels que Profinet ou OPC UA pour l'intégration. Confirmez les besoins spécifiques en protocole lors de la phase de conception. Cela permet la cartographie des E/S pour les périphériques (bridages, capteurs) et l'intégration dans un circuit de sécurité centralisé.

Signaux de sécurité et interverrouillages obligatoires ?

Les pratiques courantes incluent un circuit d'arrêt d'urgence et des portes d'accès verrouillées, complétés par une protection du carter (ex. IP65) et la surveillance de l'état de la broche. Consultez les normes locales pour les dispositifs requis et la fréquence des tests.

Méthodes de détection d'usure d'outil en ligne ?

Les méthodes courantes incluent la surveillance des tendances de charge de la broche, l'utilisation de compteurs logiciels de durée de vie de l'outil pour déclencher un changement, ou l'intégration d'un palpeur laser pour mesurer automatiquement les dimensions de l'outil entre les cycles.

Ai-je besoin d'OLP et de scan-to-toolpath ?

Oui. Un logiciel de Programmation Hors-Ligne (OLP) (ex. SprutCAM) est essentiel pour maximiser la disponibilité, car il permet de programmer pendant que la machine fonctionne. Il est également crucial pour simuler des mouvements complexes à 7 axes afin d'éviter les collisions et de convertir les données de scan 3D en trajectoires exécutables.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский