Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

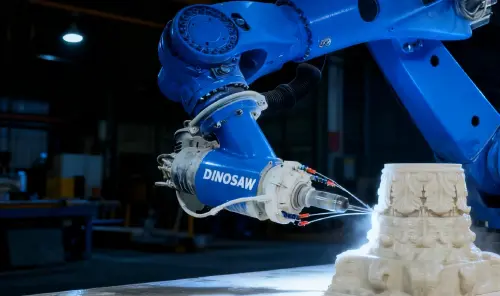

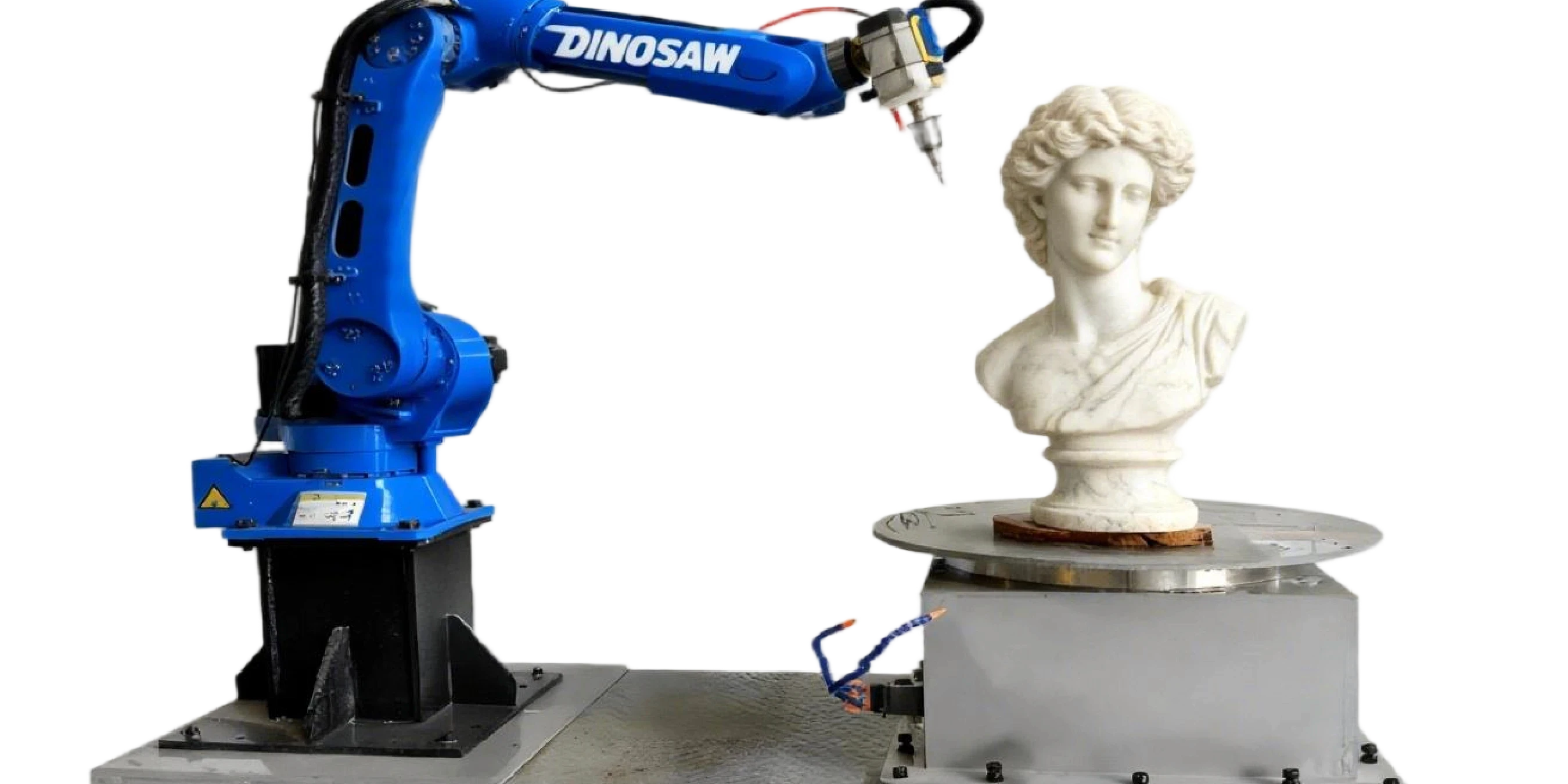

Eine technische Analyse der DINOSAW 7-Achs-Roboterzelle für die Steinbearbeitung. Erforschen Sie deren Aufbau, Kernkomponenten, Betriebsparameter und Fehlervermeidung für Granit, Marmor und Kalkstein. Erreicht eine Wiederholgenauigkeit von ±0,06 mm.

Die Steinbearbeitung in Granit, Marmor und Kalkstein fordert mechanische Grenzen heraus – Präzision, Steifigkeit und Kontrolle von Staub/Schlamm. Eine 7-Achs-Roboterzelle für die Steinbearbeitung (6-Achs-Roboter + Drehtisch + wassergekühlte Spindel) bietet Wiederholgenauigkeit (±0,06 mm, Herstellerangabe), sicherere Abläufe und vorhersehbare Zykluszeiten.

Siehe die DINOSAW Roboter-Steinbearbeitung für die Referenzarchitektur, die von Diamantwerkzeugen angetrieben wird.

Müssen Sie diese technischen Spezifikationen auf Ihre Produktion abstimmen? Unsere Ingenieure können einen detaillierten Integrationsplan bereitstellen.

Systemarchitektur: Eine Vier-Säulen-Integration für die robotergestützte Steinbearbeitung

Die Leistungsfähigkeit der Zelle basiert auf dem nahtlosen Zusammenspiel von vier Säulen: Mechanik, Steuerung, Software und Sicherheit. Ein typischer Arbeitsablauf beginnt mit einem 3D-Scan oder CAD-Modell, das in die CAM-Software importiert wird, um eine mehrachsige Werkzeugbahn zu generieren. Dieses Programm wird anschließend an den Roboter-Controller gesendet, der die komplexen, synchronisierten Bewegungen für die Bearbeitung ausführt.

- Mechanische Säule: Umfasst den Industrieroboter, den Drehtisch, die Spindel und das Endeffektor-Werkzeug. Die Struktur ist für maximale Steifigkeit ausgelegt, um den bei der Steinbearbeitung auftretenden Schnittkräften und Vibrationen entgegenzuwirken. Ein automatisches Werkzeugwechselsystem (ATC) kann integriert werden, um einen unbeaufsichtigten Betrieb vom Schruppen bis zur Endbearbeitung zu ermöglichen.

- Steuerungs-Säule: Ein Echtzeit-Industriecontroller fungiert als Gehirn des Systems und synchronisiert die Bewegung aller sieben Achsen mit Mikrosekunden-Präzision. Er verwaltet I/O-Signale von Sensoren, kommuniziert mit dem Spindelantrieb und führt Sicherheitslogik aus.

- Software-Säule: OLP/CAM-Software bildet die Schnittstelle zwischen menschlicher Intention und Maschinenausführung. Sie ermöglicht die Generierung komplexer Werkzeugbahnen, Kollisionsüberwachung und Zykluszeitschätzung in einer virtuellen Umgebung und maximiert so die Maschinenlaufzeit.

- Sicherheits- & Umwelt-Säule: Ein physisches Gehäuse mit verriegelten Türen, IP-geschützten Komponenten (z. B. IP65) und integrierten Staub-/Schlamm-Managementsystemen gewährleistet die Sicherheit des Bedieners und die Langlebigkeit der Maschine. Dazu gehört ein hoher Luftdurchsatz gemäß Spezifikation des Staubsystems, \(m^{3}/h\), sowie gerichteter Kühlmittelfluss für Nassbearbeitung.

Kernkomponenten: Parameter und Betriebsbereiche

Jede Komponente innerhalb der Steinroboterzelle hat einen definierten Betriebsbereich. Das Verständnis dieser Parameter – von der wassergekühlten Spindel des Bearbeitungssystems bis hin zu den spezifischen DINOSAW Diamantwerkzeugen – ist entscheidend für Prozessoptimierung und Fehlerbehebung.

| Komponente | Schlüsselparameter & Typische Bereiche |

|---|---|

| Wassergekühlte Spindel | Drehzahl: 6.000–24.000 U/min; Drehmoment: Nm bei verschiedenen Drehzahlen; Kühlmittelfluss: 5–15 L/min (1,3–4,0 gpm) |

| DINOSAW Diamantwerkzeuge | Schaftdurchmesser: 6 mm, 8 mm, 12 mm; Werkzeugfamilien: Kugelkopffräser/Flachfräser, konische Gravierstichel, V-Nut-Fräser, Frässtifte. |

| Drehtisch (7. Achse) | Durchmesser: auf maximale Blockgröße abgestimmt (bei Vorrichtungsdesign bestätigen), mm/in; Max. Last: auf schwersten Block abgestimmt (bei mechanischem Design bestätigen), kg. |

| Vision-/Scansystem | Auflösung: Scannerauflösung variiert je nach Modell (mit Anbieter abklären), mm-Punktabstand. |

Häufige Fehlerbilder & Gegenmaßnahmen

Vorausschauende Wartung und das Verständnis von Fehlerbildern sind entscheidend, um die Betriebszeit in einer stark beanspruchten Steinbearbeitungsumgebung zu maximieren.

Fehler: Vibrationen & Rattern

- Signal: Sichtbare Rattermarken auf der Werkstückoberfläche, schlechte Kantenqualität.

- Gegenmaßnahme: Systemsteifigkeit erhöhen (Spannvorrichtung prüfen), Spindeldrehzahl anpassen, um Resonanzfrequenzen zu vermeiden, Überlappung oder Zustelltiefe reduzieren und Werkzeugverschleiß oder Unwucht kontrollieren.

Fehler: Staub- & Schlammeintritt

- Signal: Vorzeitiger Lagerschaden, Encoder-Fehler, schwergängige Gelenke.

- Gegenmaßnahme: Positiven Luftdruck im Schutzanzug des Roboters aufrechterhalten, Dichtungen und Faltenbälge regelmäßig prüfen und sicherstellen, dass das Staubabsaugsystem den spezifizierten Luftstrom erreicht.

Fehler: Thermisches Spindeldriften

- Signal: Allmählicher Verlust der Maßhaltigkeit über einen langen Bearbeitungszyklus.

- Gegenmaßnahme: Sicherstellen, dass der Wasserkühlkreislauf ausreichend Durchfluss und Temperaturregelung bietet. Einen Spindel-Warmfahrzyklus vor kritischen Endbearbeitungsschritten durchführen.

Fehler: Kabelermüdung

- Signal: Sporadische I/O-Fehler, Achsantriebsstörungen.

- Gegenmaßnahme: Hochflexible Kabel mit korrektem Biegeradius verwenden. Das Dresspack regelmäßig auf Abrieb oder Hängenbleiben prüfen. Roboterbewegungen so programmieren, dass übermäßiges Verdrehen der letzten Achsen minimiert wird.

Systemkompatibilität & Integration

Eine Roboterzelle arbeitet nicht isoliert. Ihre Fähigkeit, mit anderen Fabriksystemen zu kommunizieren und Standarddatenformate zu akzeptieren, ist entscheidend für ihren Nutzen.

- PLC- & Netzwerkprotokolle: Der Roboter-Controller kann in der Regel über Industrieprotokolle wie Profinet oder OPC UA mit Master-PLCs kommunizieren; Kompatibilität im Designprozess bestätigen.

- CAM/OLP & Datenformate: Kompatibilität mit branchenüblicher CAM-Software (z. B. SprutCAM, Robotmaster) ist essenziell. Das System sollte gängige 3D-Modellformate (STEP, IGES) akzeptieren und Werkzeugbahnen in die Roboter-eigene Sprache postprozessieren.

- Vorrichtungen & I/O: Das System bietet konfigurierbare digitale/analoge I/Os zur Steuerung von pneumatischen oder hydraulischen Vorrichtungen, Sensoren und anderen Peripheriegeräten.

Basis-Startparameter für die Steinbearbeitung

Die folgenden Tabellen bieten konservative Ausgangswerte für die Bearbeitung verschiedener Steinsorten. Diese müssen je nach Maschine, Werkzeug und Materialcharge angepasst werden.

Granit (hart, abrasiv)

| Prozess | Werkzeug | Spindeldrehzahl (U/min) | Vorschub (mm/min) | Überlappung |

|---|---|---|---|---|

| Schruppen | DINOSAW Kugelkopffräser | 8.000–12.000 | 1.000–2.000 | 40-50% des Werkzeugdurchmessers |

| Schlichten/Beschriften | DINOSAW V-Nut-Fräser | 15.000–20.000 | 500–1.000 | N/A |

Marmor (mittlere Härte, weniger abrasiv)

| Prozess | Werkzeug | Spindeldrehzahl (U/min) | Vorschub (mm/min) | Überlappung |

|---|---|---|---|---|

| Schruppen | DINOSAW Kugelkopffräser | 10.000–15.000 | 1.500–3.000 | 50-60% des Werkzeugdurchmessers |

| Schlichten | DINOSAW konischer Fräser | 18.000–24.000 | 800–1.500 | 5-10% des Werkzeugdurchmessers |

Kalkstein/Sandstein (weicher, brüchiger)

| Prozess | Werkzeug | Spindeldrehzahl (U/min) | Vorschub (mm/min) | Überlappung |

|---|---|---|---|---|

| Schruppen | DINOSAW Kugelkopffräser | 12.000–18.000 | 2.500–4.000 | 50-70% des Werkzeugdurchmessers |

| Schlichten | DINOSAW konischer Fräser | 20.000–24.000 | 1.200–2.000 | 10-15% des Werkzeugdurchmessers |

Sicherheit, Konformität und Zusammenfassung

Sicherheit & Konformität für technische Abläufe

- Staub- & Schlammmanagement: Sicherstellen, dass das Staubabsaugsystem der Zelle die lokalen Vorschriften für Silikastaub (z. B. OSHA in den USA) erfüllt oder übertrifft. Bei Nassbearbeitung muss der Schlamm gemäß Umweltvorschriften gesammelt, gefiltert und entsorgt werden.

- Persönliche Schutzausrüstung (PSA): Die Verwendung geeigneter PSA ist verpflichtend, einschließlich normgerechter Atemschutzmasken, Schutzbrillen und Gehörschutz – auch bei geschlossener Zelle.

- IP-Schutz & Gehäuse: Die Integrität von IP-geschützten Gehäusen (z. B. IP65) und Kabel-Dresspacks regelmäßig prüfen, um das Eindringen von Staub/Schlamm zu verhindern, das zu Kurzschlüssen oder mechanischen Ausfällen führen könnte. Sicherheitsverriegelungen an allen Zugangstüren müssen jederzeit funktionsfähig sein.

Zusammenfassung & nächste Schritte

Die DINOSAW 7-Achs-Bearbeitungszelle ist ein ausgeklügeltes Ökosystem, das für Präzision und Langlebigkeit in der Steinverarbeitung entwickelt wurde. Ihre Architektur – von der wassergekühlten Spindel und den DINOSAW Diamantwerkzeugen bis hin zum robusten Steuerungssystem – wirkt gängigen Fehlerbildern wie Rattern und thermischem Driften gezielt entgegen. Für Ingenieure und Wartungsteams bedeutet dies höhere Verfügbarkeit, gleichbleibende Qualität und ein sichereres Arbeitsumfeld. Der nächste Schritt besteht darin, diese technischen Fähigkeiten auf Ihre spezifischen Betriebsanforderungen abzustimmen.

FAQs — Technische Daten & Integration

Welche Roboter-Nutzlast und Reichweite sollte ich einplanen?

Eine Nutzlast, die auf Ihren schwersten Block abgestimmt ist (bei mechanischem Design bestätigen), kg und eine Reichweite, die auf Ihr größtes Werkstück abgestimmt ist (bei Layout bestätigen), mm/in, sind typische Ausgangswerte. Dabei muss das Gewicht von Spindel, Werkzeugwechsler und Werkzeug berücksichtigt werden. Der Drehtisch hat einen Durchmesser, der auf die maximale Blockgröße abgestimmt ist (bei Vorrichtungsdesign bestätigen), mm/in.

Drehtisch-Kapazität und Indexiergenauigkeit?

Planen Sie einen Tischdurchmesser, der auf die maximale Blockgröße abgestimmt ist (bei Vorrichtungsdesign bestätigen), mm/in, mit einer maximalen Traglast, die auf Ihren schwersten Block abgestimmt ist (bei mechanischem Design bestätigen), kg. Die Indexiergenauigkeit wird üblicherweise in Bogensekunden angegeben (mit Anbieter abklären). Sorgen Sie für ausreichenden Freiraum um den Tisch für den vollen Bewegungsbereich des Roboters.

Wie lässt sich thermisches Driften bei langen Bearbeitungen steuern?

Die Spindeltemperatur gemäß Herstellerangaben steuern (Kühlung und Temperaturregelung). Erwägen Sie einen Warmfahrzyklus und planen Sie kritische Endbearbeitungsschritte nach der thermischen Stabilisierung ein.

Welche PLC-/Netzwerkprotokolle werden unterstützt?

Das System unterstützt in der Regel Industrieprotokolle wie Profinet oder OPC UA zur Integration. Klären Sie spezifische Protokollanforderungen in der Designphase. Dies ermöglicht die I/O-Zuordnung für Peripheriegeräte (Vorrichtungen, Sensoren) und die Integration in einen zentralen Sicherheitskreis.

Verpflichtende Sicherheitssignale und Verriegelungen?

Typische Sicherheitsmaßnahmen umfassen einen Not-Aus-Kreis und verriegelte Zugangstüren, ergänzt durch Gehäuseschutz (z. B. IP65) und Spindelstatusüberwachung. Konsultieren Sie lokale Normen für erforderliche Einrichtungen und Prüfintervalle.

Ansätze zur Inline-Werkzeugverschleißerkennung?

Gängige Methoden sind die Überwachung von Spindellasttrends, softwarebasierte Werkzeugstandzähler zum Auslösen eines Wechsels oder die Integration eines Laser-Werkzeugmesssystems zur automatischen Messung der Werkzeugabmessungen zwischen den Zyklen.

Brauche ich OLP und Scan-to-Toolpath?

Ja. Offline-Programmier-Software (OLP) (z. B. SprutCAM) ist unerlässlich, um die Maschinenlaufzeit zu maximieren, da sie Programmierung während des Betriebs ermöglicht. Sie ist außerdem entscheidend für die Simulation komplexer 7-Achs-Bewegungen zur Kollisionsvermeidung und zur Umwandlung von 3D-Scandaten in ausführbare Werkzeugbahnen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский