Xin chào, tôi là Lizzy từ DINOSAW (Không phải robot). Bạn muốn loại máy (mẫu) nào? Vui lòng WhatsApp cho chúng tôi ngay

Phân tích kỹ thuật về tế bào robot khắc đá 7 trục DINOSAW. Khám phá kiến trúc, các thành phần cốt lõi, thông số vận hành và các biện pháp giảm thiểu sự cố cho đá granite, đá cẩm thạch và đá vôi. Đạt độ lặp lại ±0,06 mm.

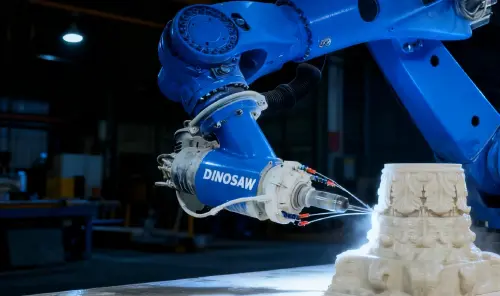

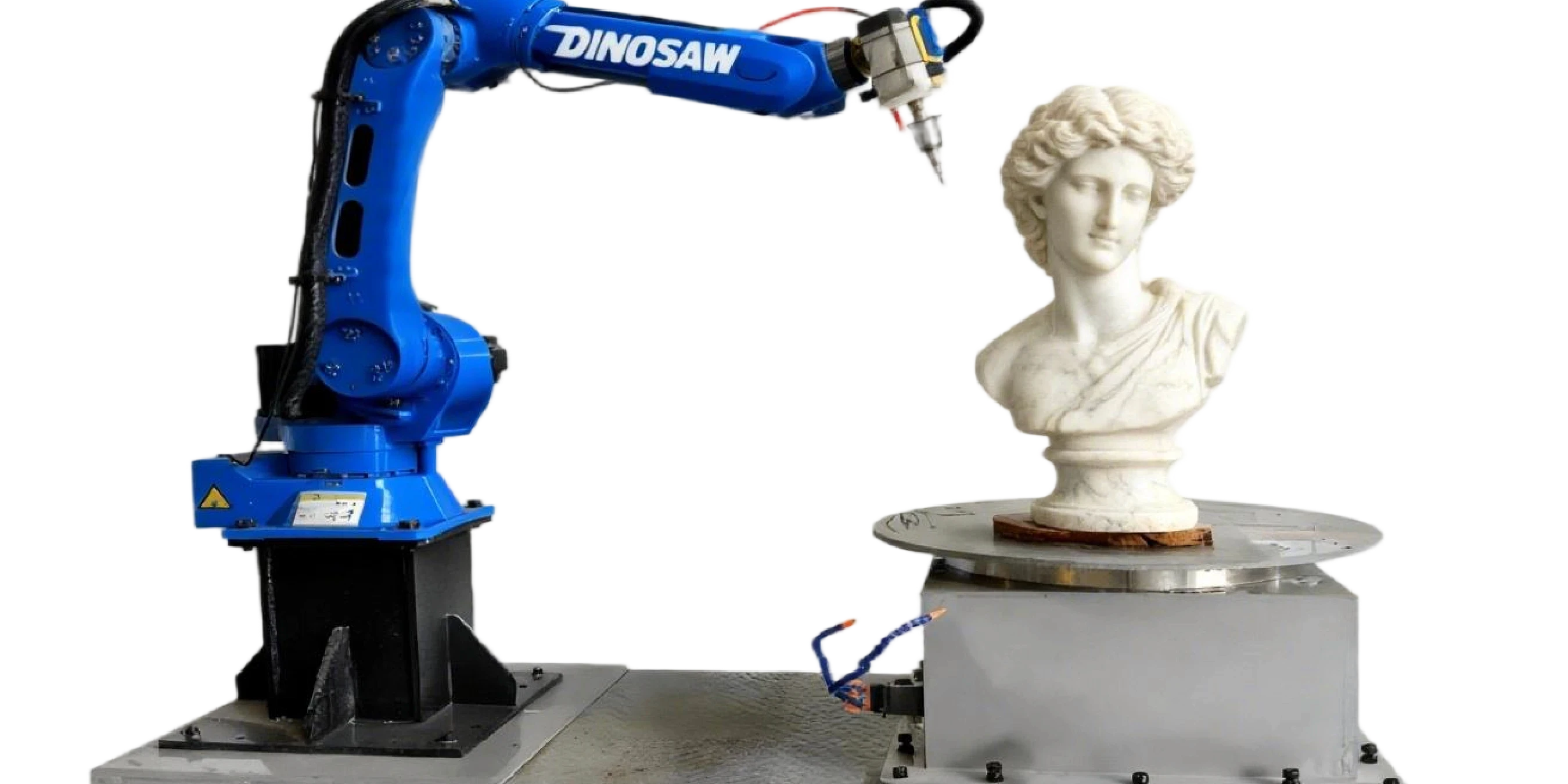

Chế tác đá granite, đá cẩm thạch và đá vôi đòi hỏi giới hạn cơ học cao—độ chính xác, độ cứng vững và kiểm soát bụi/bùn. Một tế bào robot khắc đá 7 trục (robot 6 trục + bàn xoay + trục chính làm mát bằng nước) mang lại độ lặp lại (±0,06 mm, theo nhà sản xuất), vận hành an toàn hơn và thời gian chu trình dự đoán được.

Xem robot khắc đá DINOSAW để tham khảo kiến trúc sử dụng dụng cụ kim cương.

Cần đối chiếu các thông số kỹ thuật này với dây chuyền sản xuất của bạn? Kỹ sư của chúng tôi có thể cung cấp kế hoạch tích hợp chi tiết.

Kiến Trúc Hệ Thống: Tích Hợp Bốn Trụ Cột cho Gia Công Đá Bằng Robot

Hiệu suất của tế bào dựa trên sự phối hợp liền mạch của bốn trụ cột: cơ khí, điều khiển, phần mềm và an toàn. Quy trình điển hình bắt đầu bằng quét 3D hoặc mô hình CAD, được nhập vào phần mềm CAM để tạo đường chạy dao đa trục. Chương trình này sau đó được gửi đến bộ điều khiển robot, thực hiện các chuyển động phức tạp, đồng bộ cần thiết cho việc khắc.

- Trụ Cột Cơ Khí: Bao gồm robot công nghiệp, bàn xoay, trục chính và dụng cụ đầu cuối. Kết cấu được thiết kế tối đa độ cứng vững để chống lại lực cắt và rung động vốn có trong gia công đá. Hệ thống thay đổi dụng cụ tự động (ATC) có thể tích hợp để vận hành không người giám sát từ thô đến hoàn thiện.

- Trụ Cột Điều Khiển: Bộ điều khiển công nghiệp thời gian thực đóng vai trò bộ não của hệ thống, đồng bộ hóa chuyển động của cả bảy trục với độ chính xác tính bằng micro giây. Quản lý tín hiệu I/O từ cảm biến, giao tiếp với bộ truyền động trục chính và thực hiện logic an toàn.

- Trụ Cột Phần Mềm: Phần mềm OLP/CAM là giao diện giữa ý định con người và thực thi máy móc. Cho phép tạo đường chạy dao phức tạp, phát hiện va chạm và ước tính thời gian chu trình trong môi trường ảo, tối đa hóa thời gian hoạt động của máy.

- Trụ Cột An Toàn & Môi Trường: Vỏ vật lý với cửa liên động, bảo vệ linh kiện đạt chuẩn IP (ví dụ: IP65), và hệ thống quản lý bụi/bùn tích hợp đảm bảo an toàn cho người vận hành và tuổi thọ máy. Bao gồm cung cấp lưu lượng khí lớn theo thông số hệ thống hút bụi, \(m^{3}/h\) và dòng làm mát định hướng cho chế tác ướt.

Các Thành Phần Cốt Lõi: Thông Số và Dải Hoạt Động

Mỗi thành phần trong tế bào robot đá đều có dải hoạt động xác định. Hiểu rõ các thông số này—từ trục chính làm mát bằng nước cho hệ thống khắc đến dụng cụ kim cương DINOSAW—là chìa khóa để tối ưu hóa quy trình và xử lý sự cố.

| Thành phần | Thông số chính & Dải điển hình |

|---|---|

| Trục Chính Làm Mát Bằng Nước | Tốc độ: 6.000–24.000 vòng/phút; Mô-men xoắn: Nm ở các tốc độ khác nhau; Lưu lượng làm mát: 5–15 L/phút (1,3–4,0 gpm) |

| Dụng Cụ Kim Cương DINOSAW | Kích thước cán: 6 mm, 8 mm, 12 mm; Dòng dụng cụ: Dao cầu/dao đầu phẳng, mũi khắc côn, mũi V, mũi phá. |

| Bàn Xoay (Trục thứ 7) | Đường kính: phù hợp kích thước khối tối đa (xác nhận khi thiết kế gá), mm/in; Tải trọng tối đa: chọn theo khối nặng nhất (xác nhận khi thiết kế cơ khí), kg. |

| Hệ Thống Quét/Thị Giác | Độ phân giải: Độ phân giải máy quét thay đổi theo mẫu (xác nhận với nhà cung cấp), khoảng cách điểm mm. |

Các Dạng Hỏng Thường Gặp & Chiến Lược Giảm Thiểu

Bảo trì chủ động và hiểu biết về các dạng hỏng là yếu tố quan trọng để tối đa hóa thời gian hoạt động trong môi trường khắc đá mài mòn cao.

Lỗi: Rung & Dao Động

- Dấu hiệu: Vết dao động rõ trên bề mặt sản phẩm, chất lượng mép kém.

- Giảm thiểu: Tăng độ cứng hệ thống (kiểm tra kẹp gá), điều chỉnh tốc độ trục chính để tránh cộng hưởng, giảm bước hoặc chiều sâu cắt, kiểm tra mòn hoặc mất cân bằng dụng cụ.

Lỗi: Bụi & Bùn Xâm Nhập

- Dấu hiệu: Hỏng bạc đạn sớm, lỗi encoder, chuyển động khớp cứng.

- Giảm thiểu: Duy trì áp suất khí dương trong bộ bảo vệ robot, kiểm tra định kỳ phớt và ống lồng, đảm bảo hệ thống hút bụi hoạt động đúng lưu lượng thiết kế.

Lỗi: Trục Chính Bị Trôi Nhiệt

- Dấu hiệu: Mất dần độ chính xác kích thước qua chu trình khắc dài.

- Giảm thiểu: Đảm bảo hệ thống làm mát bằng nước có lưu lượng và kiểm soát nhiệt độ phù hợp. Thực hiện chu trình làm nóng trục chính trước các lần hoàn thiện quan trọng.

Lỗi: Mỏi Cáp

- Dấu hiệu: Lỗi I/O gián đoạn, lỗi truyền động trục.

- Giảm thiểu: Sử dụng cáp chịu uốn cao, đi dây đúng bán kính cong. Kiểm tra định kỳ bộ dây dẫn xem có dấu hiệu mài mòn hoặc vướng. Lập trình chuyển động robot để giảm xoắn quá mức ở các trục cuối.

Tương Thích & Tích Hợp Hệ Thống

Một tế bào robot không hoạt động độc lập. Khả năng giao tiếp với các hệ thống khác trong nhà máy và chấp nhận các định dạng dữ liệu tiêu chuẩn là chìa khóa cho tính hữu dụng của nó.

- PLC & Giao Thức Mạng: Bộ điều khiển robot thường có thể kết nối với PLC chủ qua các giao thức công nghiệp như Profinet hoặc OPC UA; xác nhận tương thích khi thiết kế.

- CAM/OLP & Định Dạng Dữ Liệu: Tương thích với phần mềm CAM tiêu chuẩn ngành (ví dụ: SprutCAM, Robotmaster) là điều cần thiết. Hệ thống nên chấp nhận các định dạng mô hình 3D phổ biến (STEP, IGES) và xử lý đường chạy dao thành ngôn ngữ gốc của robot.

- Gá & I/O: Hệ thống cung cấp I/O số/tương tự cấu hình để điều khiển gá khí nén hoặc thủy lực, cảm biến và các thiết bị ngoại vi khác.

Thông Số Khởi Điểm Cơ Bản cho Khắc Đá

Bảng sau cung cấp các thông số khởi điểm bảo thủ cho khắc các loại đá khác nhau. Cần tinh chỉnh dựa trên máy, dụng cụ và lô vật liệu cụ thể.

Granite (Cứng, Mài Mòn)

| Quy trình | Dụng cụ | Tốc độ trục chính (RPM) | Tốc độ tiến dao (mm/phút) | Bước |

|---|---|---|---|---|

| Khắc thô | Dao cầu DINOSAW | 8.000–12.000 | 1.000–2.000 | 40-50% đường kính dụng cụ |

| Hoàn thiện/Khắc chữ | Mũi V DINOSAW | 15.000–20.000 | 500–1.000 | N/A |

Đá Cẩm Thạch (Độ cứng trung bình, ít mài mòn)

| Quy trình | Dụng cụ | Tốc độ trục chính (RPM) | Tốc độ tiến dao (mm/phút) | Bước |

|---|---|---|---|---|

| Khắc thô | Dao cầu DINOSAW | 10.000–15.000 | 1.500–3.000 | 50-60% đường kính dụng cụ |

| Hoàn thiện | Mũi côn DINOSAW | 18.000–24.000 | 800–1.500 | 5-10% đường kính dụng cụ |

Đá Vôi/Đá Sa Thạch (Mềm, Dễ vỡ)

| Quy trình | Dụng cụ | Tốc độ trục chính (RPM) | Tốc độ tiến dao (mm/phút) | Bước |

|---|---|---|---|---|

| Khắc thô | Dao cầu DINOSAW | 12.000–18.000 | 2.500–4.000 | 50-70% đường kính dụng cụ |

| Hoàn thiện | Mũi côn DINOSAW | 20.000–24.000 | 1.200–2.000 | 10-15% đường kính dụng cụ |

An Toàn, Tuân Thủ và Tóm Tắt

An Toàn & Tuân Thủ cho Vận Hành Kỹ Thuật

- Quản Lý Bụi & Bùn: Đảm bảo hệ thống hút bụi của tế bào đáp ứng hoặc vượt quy định địa phương về bụi silica (ví dụ: OSHA tại Mỹ). Với chế tác ướt, bùn phải được thu gom, lọc và xử lý theo luật môi trường.

- PPE cho Người Vận Hành: Bắt buộc sử dụng thiết bị bảo hộ cá nhân phù hợp, gồm mặt nạ lọc bụi đạt chuẩn, kính bảo hộ và bảo vệ thính giác, ngay cả khi tế bào đã được bao kín.

- Đánh Giá IP & Vỏ Bảo Vệ: Kiểm tra thường xuyên độ kín của vỏ bảo vệ đạt chuẩn IP (ví dụ: IP65) và bộ dây dẫn để tránh xâm nhập gây chập điện hoặc hỏng cơ khí. Khóa liên động an toàn trên tất cả cửa ra vào phải luôn hoạt động.

Tóm Tắt & Bước Tiếp Theo

Tế bào khắc 7 trục DINOSAW là một hệ sinh thái kỹ thuật được thiết kế cho độ chính xác và độ bền trong chế tác đá. Kiến trúc của nó—từ trục chính làm mát bằng nước, dụng cụ kim cương DINOSAW đến hệ thống điều khiển mạnh mẽ—giúp giảm thiểu trực tiếp các lỗi thường gặp như rung dao động và trôi nhiệt. Đối với kỹ sư và đội bảo trì, điều này đồng nghĩa với thời gian hoạt động cao hơn, chất lượng ổn định và môi trường làm việc an toàn hơn. Bước tiếp theo là đối chiếu các khả năng kỹ thuật này với nhu cầu vận hành cụ thể của bạn.

Câu Hỏi Thường Gặp — Thông Số Kỹ Thuật & Tích Hợp

Tải trọng và tầm với robot nên chọn thế nào?

Tải trọng nên chọn theo khối nặng nhất của bạn (xác nhận khi thiết kế cơ khí), kg và tầm với phù hợp với kích thước lớn nhất của sản phẩm (xác nhận khi bố trí), mm/in là điểm khởi đầu điển hình. Cần tính cả trọng lượng trục chính, bộ thay dụng cụ và dụng cụ. Bàn xoay sẽ có kích thước đường kính phù hợp khối tối đa (xác nhận khi thiết kế gá), mm/in.

Dung lượng bàn xoay và độ chính xác chia độ?

Lên kế hoạch bàn xoay có đường kính phù hợp khối tối đa (xác nhận khi thiết kế gá), mm/in với tải trọng tối đa chọn theo khối nặng nhất (xác nhận khi thiết kế cơ khí), kg. Độ chính xác chia độ thường được chỉ định bằng giây cung (xác nhận với nhà cung cấp). Đảm bảo đủ khoảng trống quanh bàn cho phạm vi chuyển động đầy đủ của robot.

Quản lý trôi nhiệt trong các công việc dài?

Quản lý nhiệt độ trục chính theo hướng dẫn nhà sản xuất (làm mát và kiểm soát nhiệt độ). Xem xét chu trình làm nóng và lên lịch các lần hoàn thiện quan trọng sau khi ổn định nhiệt.

Hỗ trợ các giao thức PLC/mạng nào?

Hệ thống thường hỗ trợ các giao thức công nghiệp như Profinet hoặc OPC UA để tích hợp. Xác nhận nhu cầu giao thức cụ thể trong giai đoạn thiết kế. Điều này cho phép ánh xạ I/O cho thiết bị ngoại vi (gá, cảm biến) và tích hợp vào mạch an toàn trung tâm.

Tín hiệu an toàn và khóa liên động bắt buộc?

Thực hành an toàn điển hình gồm mạch dừng khẩn cấp và cửa ra vào liên động, kết hợp với bảo vệ vỏ (ví dụ: IP65) và giám sát trạng thái trục chính. Tham khảo tiêu chuẩn địa phương về thiết bị bắt buộc và tần suất kiểm tra.

Phương pháp phát hiện mòn dụng cụ trực tuyến?

Các phương pháp phổ biến gồm giám sát xu hướng tải trục chính tăng, dùng bộ đếm tuổi thọ dụng cụ dựa trên phần mềm để kích hoạt thay đổi, hoặc tích hợp bộ đo dụng cụ laser để tự động đo kích thước dụng cụ giữa các chu trình.

Có cần OLP và quét thành đường chạy dao không?

Có. Phần mềm Lập trình Ngoại tuyến (OLP) (ví dụ: SprutCAM) là thiết yếu để tối đa hóa thời gian hoạt động, cho phép lập trình khi máy đang chạy. Cũng rất quan trọng để mô phỏng chuyển động phức tạp 7 trục nhằm tránh va chạm và chuyển đổi dữ liệu quét 3D thành đường chạy dao thực thi.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский