Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

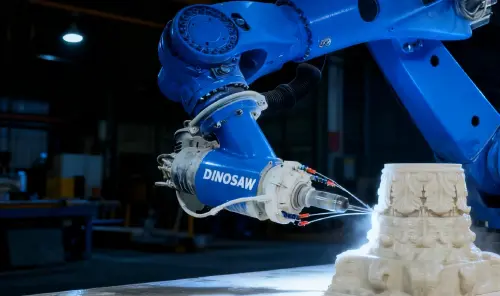

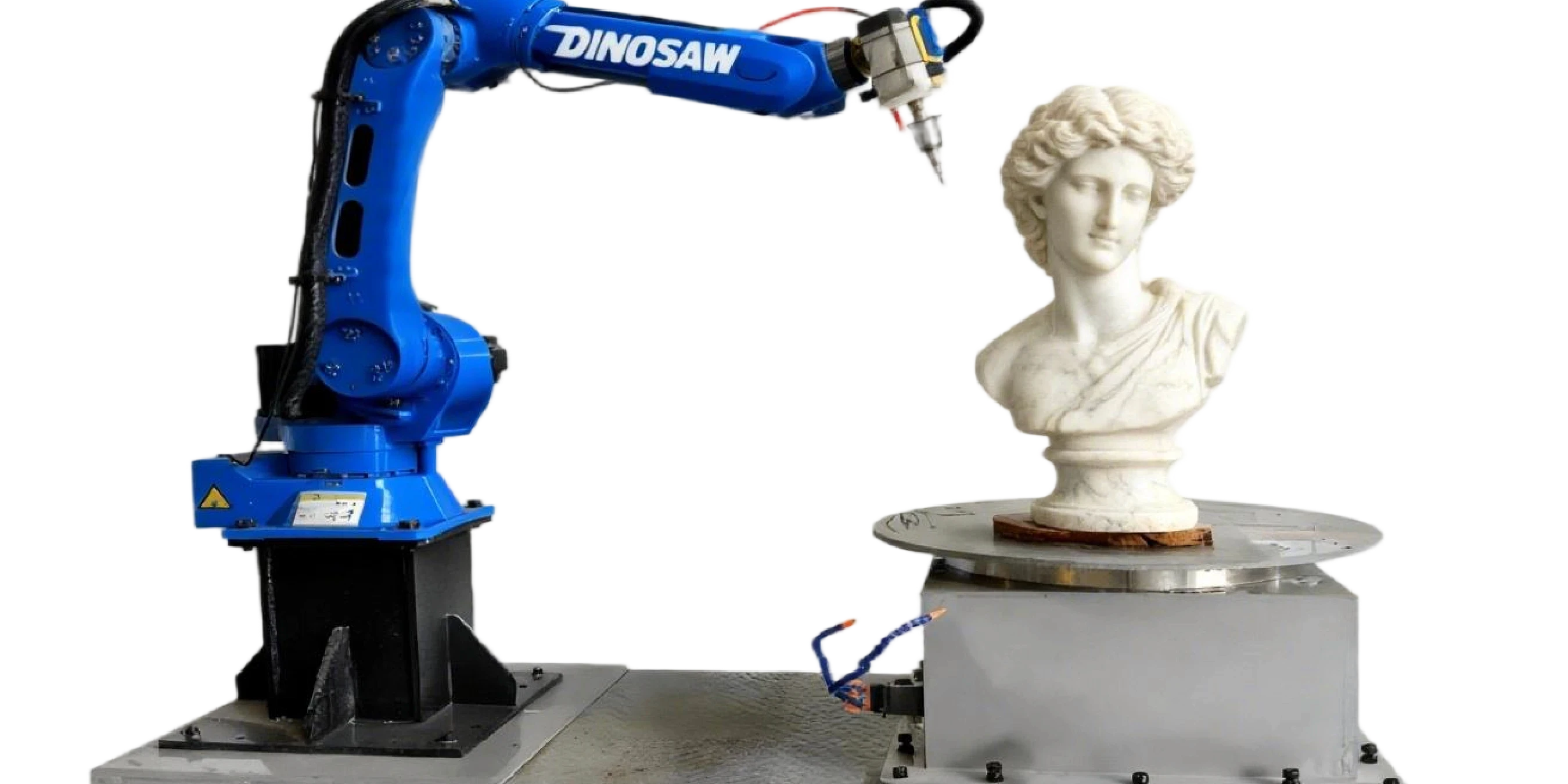

Технический разбор 7-осевой ячейки для резьбы по камню DINOSAW. Изучите её архитектуру, основные компоненты, рабочие параметры и методы предотвращения отказов при обработке гранита, мрамора и известняка. Достигается повторяемость ±0,06 мм.

Резьба по граниту, мрамору и известняку испытывает механические пределы — точность, жёсткость и контроль пыли/шлама. 7-осевая роботизированная ячейка для резьбы по камню (6-осевой робот + поворотный стол + шпиндель с водяным охлаждением) обеспечивает повторяемость (±0,06 мм, по данным производителя), более безопасную работу и предсказуемое время цикла.

См. DINOSAW роботизированная резьба по камню для ознакомления с эталонной архитектурой на базе алмазного инструмента.

Нужно адаптировать эти технические характеристики под ваше производство? Наши инженеры предоставят подробный план интеграции.

Архитектура системы: четыре опоры интеграции для роботизированной обработки камня

Эффективность ячейки основана на слаженном взаимодействии четырёх опор: механика, управление, программное обеспечение и безопасность. Типовой рабочий процесс начинается с 3D-сканирования или CAD-модели, которые импортируются в CAM-программу для генерации многоосевой траектории инструмента. Затем эта программа отправляется в контроллер робота, который выполняет сложные синхронизированные движения, необходимые для резьбы.

- Механическая опора: Включает промышленного робота, поворотный стол, шпиндель и инструментальную оснастку. Конструкция рассчитана на максимальную жёсткость для компенсации режущих усилий и вибраций, характерных для обработки камня. Система автоматической смены инструмента (ATC) может быть интегрирована для работы без участия оператора — от черновой до чистовой обработки.

- Опора управления: Промышленный контроллер реального времени выступает в роли «мозга» системы, синхронизируя движение всех семи осей с микросекундной точностью. Он управляет сигналами ввода/вывода от датчиков, взаимодействует с приводом шпинделя и реализует логику безопасности.

- Программная опора: OLP/CAM-программное обеспечение — это интерфейс между намерениями оператора и исполнением машиной. Оно позволяет создавать сложные траектории, проводить проверку на столкновения и оценивать время цикла в виртуальной среде, максимизируя время работы оборудования.

- Опора безопасности и окружающей среды: Физический кожух с блокируемыми дверями, защита компонентов по классу IP (например, IP65) и интегрированные системы управления пылью/шламом обеспечивают безопасность оператора и долговечность оборудования. Это включает подачу большого объёма воздуха согласно спецификации системы пылеудаления, \(m^{3}/h\), и направленный поток охлаждающей жидкости для мокрой резьбы.

Ключевые компоненты: параметры и рабочие диапазоны

Каждый компонент внутри роботизированной ячейки для обработки камня имеет определённый рабочий диапазон. Понимание этих параметров — от шпинделя с водяным охлаждением до специфического алмазного инструмента DINOSAW — критично для оптимизации процесса и устранения неисправностей.

| Компонент | Ключевые параметры и типовые диапазоны |

|---|---|

| Шпиндель с водяным охлаждением | Скорость: 6 000–24 000 об/мин; Крутящий момент: Н·м при различных оборотах; Расход охлаждающей жидкости: 5–15 л/мин (1,3–4,0 гал/мин) |

| Алмазный инструмент DINOSAW | Диаметры хвостовика: 6 мм, 8 мм, 12 мм; Типы инструмента: шаровые/плоские фрезы, конические гравировальные фрезы, V-образные фрезы, борфрезы. |

| Поворотный стол (7-я ось) | Диаметр: подбирается под максимальный размер блока (уточнить при проектировании оснастки), мм/дюйм; Макс. нагрузка: подбирается под самый тяжёлый блок (уточнить при механическом проектировании), кг. |

| Система зрения/сканирования | Разрешение: зависит от модели сканера (уточнить у поставщика), шаг между точками — мм. |

Типовые режимы отказов и стратегии их предотвращения

Профилактическое обслуживание и понимание режимов отказа необходимы для максимального времени безотказной работы в условиях интенсивной резьбы по камню.

Отказ: вибрация и биение

- Признак: Видимые следы биения на поверхности детали, низкое качество кромок.

- Предотвращение: Повысить жёсткость системы (проверить зажим оснастки), скорректировать обороты шпинделя для выхода из резонансной частоты, уменьшить шаг или глубину реза, проверить износ или дисбаланс инструмента.

Отказ: попадание пыли и шлама

- Признак: Преждевременный выход из строя подшипников, ошибки энкодера, тугое движение сочленений.

- Предотвращение: Поддерживать избыточное давление воздуха внутри защитного кожуха робота, регулярно проверять уплотнения и гофры, следить за работой системы пылеудаления на требуемом расходе воздуха.

Отказ: тепловой дрейф шпинделя

- Признак: Постепенная потеря точности размеров при длительной обработке.

- Предотвращение: Обеспечить достаточный расход и температурный контроль в контуре водяного охлаждения. Перед чистовой обработкой проводить прогрев шпинделя.

Отказ: усталость кабелей

- Признак: Прерывистые ошибки ввода/вывода, сбои приводов осей.

- Предотвращение: Использовать кабели с повышенным ресурсом изгиба, прокладывать их с соблюдением радиусов изгиба. Регулярно проверять кабельные трассы на износ или зацепы. Программировать движения робота так, чтобы минимизировать избыточное скручивание последних осей.

Совместимость и интеграция системы

Роботизированная ячейка не работает изолированно. Её способность взаимодействовать с другими системами завода и поддерживать стандартные форматы данных определяет её полезность.

- PLC и сетевые протоколы: Контроллер робота обычно может взаимодействовать с главными ПЛК по промышленным протоколам, таким как Profinet или OPC UA; совместимость уточняется на этапе проектирования.

- CAM/OLP и форматы данных: Важно поддерживать совместимость с промышленными CAM-программами (например, SprutCAM, Robotmaster). Система должна принимать распространённые форматы 3D-моделей (STEP, IGES) и преобразовывать траектории в родной язык робота.

- Оснастка и I/O: Система предоставляет настраиваемые цифровые/аналоговые входы-выходы для управления пневматической или гидравлической оснасткой, датчиками и другими периферийными устройствами.

Базовые стартовые параметры для резьбы по камню

Следующие таблицы дают консервативные стартовые параметры для обработки различных типов камня. Их необходимо уточнять с учётом конкретной машины, инструмента и партии материала.

Гранит (твёрдый, абразивный)

| Процесс | Инструмент | Скорость шпинделя (об/мин) | Подача (мм/мин) | Шаг |

|---|---|---|---|---|

| Черновая обработка | Шаровая фреза DINOSAW | 8 000–12 000 | 1 000–2 000 | 40-50% диаметра инструмента |

| Чистовая обработка/гравировка | V-образная фреза DINOSAW | 15 000–20 000 | 500–1 000 | Н/Д |

Мрамор (средней твёрдости, менее абразивный)

| Процесс | Инструмент | Скорость шпинделя (об/мин) | Подача (мм/мин) | Шаг |

|---|---|---|---|---|

| Черновая обработка | Шаровая фреза DINOSAW | 10 000–15 000 | 1 500–3 000 | 50-60% диаметра инструмента |

| Чистовая обработка | Коническая фреза DINOSAW | 18 000–24 000 | 800–1 500 | 5-10% диаметра инструмента |

Известняк/песчаник (мягче, более рыхлый)

| Процесс | Инструмент | Скорость шпинделя (об/мин) | Подача (мм/мин) | Шаг |

|---|---|---|---|---|

| Черновая обработка | Шаровая фреза DINOSAW | 12 000–18 000 | 2 500–4 000 | 50-70% диаметра инструмента |

| Чистовая обработка | Коническая фреза DINOSAW | 20 000–24 000 | 1 200–2 000 | 10-15% диаметра инструмента |

Безопасность, соответствие и выводы

Безопасность и соответствие при технической эксплуатации

- Управление пылью и шламом: Убедитесь, что система пылеудаления соответствует или превышает местные нормы по содержанию пыли кремнезёма (например, OSHA в США). При мокрой обработке шлам должен собираться, фильтроваться и утилизироваться согласно экологическим требованиям.

- Средства индивидуальной защиты оператора: Обязательно использование соответствующих СИЗ, включая сертифицированные респираторы, защитные очки и средства защиты слуха, даже при работе в закрытой ячейке.

- Степень защиты и кожухи: Регулярно проверяйте целостность кожухов с классом защиты IP (например, IP65) и кабельных трасс для предотвращения попадания пыли и влаги, что может привести к короткому замыканию или механическим отказам. Блокировки на всех дверях доступа должны быть всегда исправны.

Выводы и дальнейшие шаги

7-осевая ячейка DINOSAW — это инженерная экосистема, созданная для высокой точности и надёжности при обработке камня. Её архитектура — от шпинделя с водяным охлаждением и алмазного инструмента DINOSAW до надёжной системы управления — напрямую снижает риски типичных отказов, таких как вибрация и тепловой дрейф. Для инженеров и обслуживающего персонала это означает большее время безотказной работы, стабильное качество и более безопасные условия труда. Следующий шаг — адаптировать эти технические возможности под ваши задачи.

Часто задаваемые вопросы — технические характеристики и интеграция

Какой грузоподъёмности и досягаемости робот нужен?

Обычно выбирают грузоподъёмность, соответствующую самому тяжёлому блоку (уточнить при проектировании), кг, и досягаемость, покрывающую максимальные размеры обрабатываемой детали (уточнить при планировке), мм/дюйм. Это должно учитывать вес шпинделя, сменщика инструмента и самого инструмента. Поворотный стол подбирается по диаметру под максимальный размер блока (уточнить при проектировании оснастки), мм/дюйм.

Грузоподъёмность и точность позиционирования поворотного стола?

Планируйте диаметр стола под максимальный размер блока (уточнить при проектировании оснастки), мм/дюйм, с максимальной нагрузкой, соответствующей самому тяжёлому блоку (уточнить при механическом проектировании), кг. Точность позиционирования обычно указывается в угловых секундах (уточнить у поставщика). Обеспечьте достаточный зазор вокруг стола для полного диапазона движения робота.

Как контролировать тепловой дрейф при длительной работе?

Контролируйте температуру шпинделя согласно рекомендациям производителя (охлаждение и температурный контроль). Рассмотрите цикл прогрева и планируйте критические чистовые проходы после стабилизации температуры.

Какие протоколы PLC/сети поддерживаются?

Система обычно поддерживает промышленные протоколы, такие как Profinet или OPC UA, для интеграции. Уточните конкретные потребности по протоколам на этапе проектирования. Это позволит реализовать карту сигналов ввода/вывода для периферии (оснастка, датчики) и интеграцию в общий контур безопасности.

Какие сигналы безопасности и блокировки обязательны?

Стандартные меры безопасности включают аварийную остановку и блокируемые двери доступа, а также защиту кожухов (например, IP65) и мониторинг состояния шпинделя. Ознакомьтесь с местными стандартами по обязательным устройствам и периодичности их проверки.

Как реализовать контроль износа инструмента в процессе?

Распространённые методы — мониторинг нагрузки на шпиндель для выявления роста, использование программных счётчиков ресурса инструмента для своевременной замены или интеграция лазерного измерителя для автоматического контроля размеров инструмента между циклами.

Нужны ли OLP и сканирование для генерации траектории?

Да. Программное обеспечение для офлайн-программирования (OLP), например SprutCAM, необходимо для максимального времени работы оборудования, так как позволяет программировать, пока машина занята. Оно также критично для симуляции сложных 7-осевых движений во избежание столкновений и преобразования 3D-сканов в исполняемые траектории.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский