Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

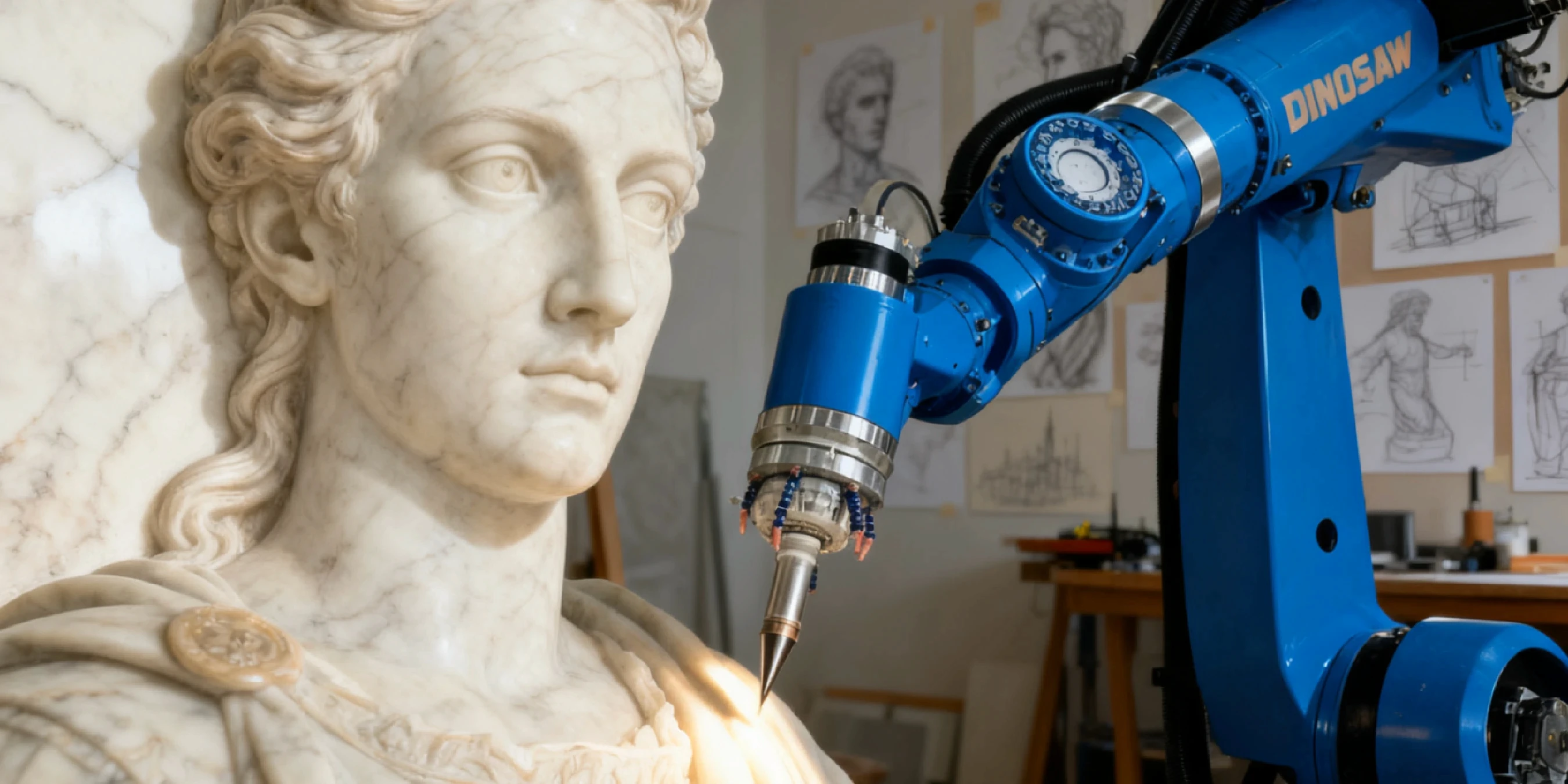

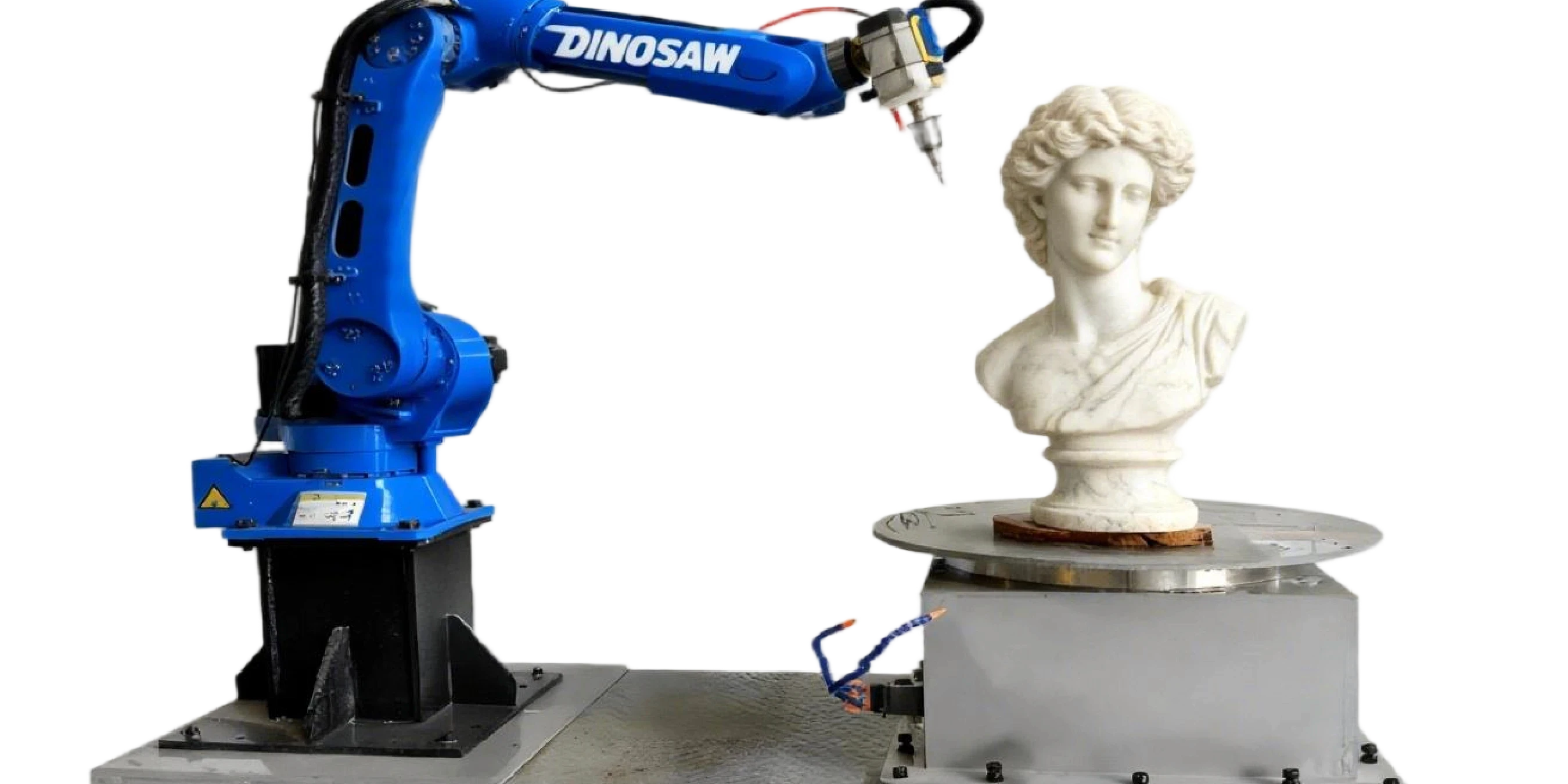

Guía práctica para operar y mantener tu celda robótica de talla en piedra de 7 ejes. Incluye procedimientos estándar (SOPs), resolución de problemas, cronogramas de mantenimiento y protocolos de seguridad para maximizar el tiempo operativo y la repetibilidad en la producción de memoriales, esculturas y relieves arquitectónicos.

Maximizar el tiempo operativo, garantizar la seguridad del operador y lograr una repetibilidad constante son los pilares de la talla robótica rentable en piedra. Esta guía proporciona procedimientos estándar de operación (SOPs) y rutinas de mantenimiento accionables para tu celda de talla robótica en piedra DINOSAW, adaptados a las duras condiciones de polvo de piedra y lodos de agua.

¿Necesitas desarrollar un plan de mantenimiento personalizado para tus necesidades de producción? Deja que nuestro equipo de servicio lo diseñe para ti.

Seguir estos protocolos para memoriales, esculturas y relieves arquitectónicos protegerá tu inversión y garantizará resultados predecibles y de alta calidad.

Procedimientos Estándar de Operación (SOPs) para tu Celda Robótica de Piedra

La consistencia en la operación es la base de la calidad. Implementa estos SOPs en el uso diario.

- Encendido y Referenciación: Sigue la secuencia del fabricante. Asegúrate de que todos los botones de parada de emergencia estén liberados, verifica que el espacio de trabajo esté despejado, enciende el controlador y ejecuta la rutina de referenciación del robot para establecer la posición cero conocida.

- Verificación Diaria de Calibración: Antes de la primera ejecución, realiza una comprobación del punto central de la herramienta (TCP) usando un punto de referencia fijo. Esto asegura que la ubicación programada de la punta de la herramienta sea precisa, lo cual es fundamental para el control de profundidad.

- Cambio de Punta DINOSAW e Inspección del Portaherramientas: Al cambiar la herramienta, apaga el husillo y utiliza las llaves correctas para evitar daños. Limpia el portaherramientas y el cono de cualquier polvo o residuo. Inspecciona visualmente el portaherramientas en busca de desgaste o grietas, ya que uno comprometido puede provocar vibraciones y desviaciones.

- Cambio de Pieza: Fija el nuevo bloque de piedra usando el método de sujeción especificado. Si usas una rutina de sondeo, ejecútala para registrar la ubicación y orientación precisas del bloque. Verifica que el programa correcto esté cargado en el controlador antes de comenzar.

- Gestión de Lodos y Polvo: Antes de iniciar, confirma que el sistema de extracción de polvo esté activo y el flujo de refrigerante dirigido al área de corte. Al final del turno, limpia el lodo y el polvo del área de trabajo, la base del robot y la mesa giratoria para evitar acumulaciones y corrosión.

Flujo de Resolución de Problemas: Top 10 Incidencias

Utiliza este flujo para diagnosticar y solucionar los problemas más comunes en la talla de piedra.

1. Variación de Profundidad en Letras

- Síntoma: Profundidad de grabado inconsistente en un memorial.

- Diagnóstico: TCP incorrecto, pieza deformada o sujeción floja.

- Solución: Recalibra el TCP. Usa un ciclo de sondeo para mapear la superficie de la piedra. Verifica el par de las abrazaderas.

- Prevención: Verificaciones diarias de TCP y SOP consistente de sujeción.

2. Marcas de Vibración (Chatter)

- Síntoma: Patrones ondulados en la superficie tallada.

- Diagnóstico: Herramienta desgastada, RPM del husillo incorrecta, sujeción floja o avance excesivo.

- Solución: Sustituye las herramientas DINOSAW de diamante para piedra. Ajusta las RPM o el avance. Verifica la rigidez de la sujeción.

- Prevención: Cumple con los parámetros de corte recomendados y los cronogramas de vida útil de la herramienta.

3. Sobre-corte de Detalles Finos

- Síntoma: Pérdida de detalle en partes delicadas de una escultura.

- Diagnóstico: Trayectoria de herramienta demasiado agresiva; el control de fuerza (si está disponible) para acabados delicados no se usa o no está ajustado.

- Solución: Reduce el avance y el solapamiento en los pases de acabado en CAM. Implementa un pase de acabado con control de fuerza si está disponible.

- Prevención: Usa una estrategia de programación en dos etapas (desbaste/acabado).

4. Empaquetamiento de Lodo Abrasivo

- Síntoma: Rotura de herramienta o bajo rendimiento de corte.

- Diagnóstico: Flujo o presión de refrigerante insuficiente.

- Solución: Verifica la alineación y obstrucción de las boquillas de refrigerante. Aumenta el caudal según las indicaciones del fabricante del husillo.

- Prevención: Revisión diaria del sistema de refrigeración.

5. Saturación del Filtro de Polvo

- Síntoma: Succión reducida del colector de polvo; polvo visible en el aire.

- Diagnóstico: Filtros obstruidos.

- Solución: Limpia o reemplaza los filtros según las indicaciones del fabricante.

- Prevención: Programa limpiezas regulares de los filtros según las horas de operación.

6. Sobrecalentamiento del Husillo

- Síntoma: La carcasa del husillo está caliente al tacto; alarma en el controlador.

- Diagnóstico: Falla del refrigerante o flujo bloqueado.

- Solución: Detén inmediatamente el husillo. Verifica la bomba de refrigerante, las líneas y el radiador.

- Prevención: Inspección semanal de todo el circuito de refrigeración.

7. Deslizamiento de la Sujeción

- Síntoma: Desalineación repentina o marca en la pieza.

- Diagnóstico: Las abrazaderas se aflojan por vibración.

- Solución: Detén el programa, vuelve a sujetar y repite el sondeo. Puede que la pieza tenga que descartarse.

- Prevención: Usa llaves de par en las abrazaderas e inspecciona regularmente la integridad de la sujeción.

8. Desajuste de Escaneo

- Síntoma: La pieza tallada no coincide con el objeto original.

- Diagnóstico: Error en el escaneo 3D o alineación de los datos en CAM.

- Solución: Vuelve a escanear y alinea cuidadosamente el modelo.

- Prevención: Usa un objeto de calibración para verificar la precisión del escáner antes de usarlo.

9. Fatiga de Cables

- Síntoma: Fallos intermitentes de ejes o errores de comunicación.

- Diagnóstico: Desgaste en el paquete de cables del robot.

- Solución: Inspecciona los cables por abrasión o dobleces. Sustituye los cables dañados.

- Prevención: Inspección trimestral del paquete de cables; asegúrate de que los movimientos del robot eviten torsiones excesivas.

10. Errores de Indexación de la Mesa

- Síntoma: Desalineación entre detalles tallados en diferentes lados de la pieza.

- Diagnóstico: Deriva de calibración de la mesa giratoria o problema mecánico.

- Solución: Repite la rutina de calibración del séptimo eje.

- Prevención: Verificaciones mensuales de calibración de la mesa giratoria.

Cronograma de Mantenimiento Preventivo

| Frecuencia | Tarea | Detalles |

|---|---|---|

| Diario | Limpieza del Área de Trabajo | Retira lodo y polvo del robot, mesa y suelo. Verifica fugas. |

| Semanal | Inspección y Limpieza del Sistema de Refrigeración | Limpia el depósito de refrigerante y revisa sedimentos. Inspecciona el filtro y la bomba. Rellena el líquido. |

| Semanal | Inspección del Paquete de Cables y Sellos del Robot | Verifica signos de abrasión, dobleces o daños en los cables y el traje protector. |

| Mensual | Limpieza de Filtros del Colector de Polvo | Sigue el procedimiento del fabricante. Sustituye si es necesario. |

| Mensual | Verificación de la Integridad de la Sujeción | Inspecciona todas las abrazaderas, tornillos y soportes por desgaste o daños. |

| Trimestral | Lubricación | Sigue el cronograma de lubricación del fabricante del robot para las articulaciones y la caja de engranajes. |

Consejos de Operadores en Campo

- Verifica dos veces el offset de altura Z después de un cambio de herramienta, siempre. El día que lo olvides será el día que dañes un bloque de granito de $2,000.

- Haz un pase 'sacrificial' barato en un bloque de piedra desconocido para comprobar dureza y fisuras ocultas antes de ejecutar el programa final.

- Agregamos un filtro secundario de malla fina a la línea de retorno del refrigerante. Atrapa las partículas ultrafinas que el filtro principal no retiene y ha extendido significativamente la vida útil de nuestra bomba.

- Lleva un registro en el controlador. Anota la herramienta usada, horas de trabajo y cualquier ruido o incidencia extraña. Facilita mucho la resolución de problemas para el siguiente turno.

Seguridad y Cumplimiento

Un taller seguro es un taller eficiente. Cumplir con los protocolos de seguridad es innegociable.

- Polvo y Agua: El tallado en húmedo es el método principal para controlar el polvo de sílice. Asegúrate de que tus sistemas de extracción de polvo y filtración de lodos cumplan con la normativa local (por ejemplo, OSHA en EE.UU.). Se recomienda un cerramiento con clasificación IP65 para proteger los componentes eléctricos.

- Equipo de Protección Personal (EPP): Los operadores y cualquier persona cerca de la celda deben usar EPP adecuado, incluyendo respiradores homologados, gafas de seguridad y protección auditiva, incluso con celda cerrada.

- Mecánica y Electricidad: Nunca anules los enclavamientos de seguridad en las puertas de acceso. Sigue los procedimientos correctos de bloqueo y etiquetado (LOTO).

FAQs — Operación y Mantenimiento

¿Cómo calibro el robot después de un cambio de herramienta?

Utiliza la rutina de calibración TCP (Punto Central de Herramienta) incorporada en el robot. Normalmente implica tocar la nueva punta de la herramienta en un punto de referencia fijo desde varios ángulos para calcular con precisión su geometría y offset.

¿Qué EPP es obligatorio para los operadores?

Aunque la normativa local varía, la mejor práctica exige respiradores homologados para proteger contra el polvo de sílice, gafas de seguridad con protección lateral y protección auditiva. También se recomiendan botas de seguridad con puntera de acero y suela antideslizante.

¿Cómo soluciono marcas de vibración o chatter?

Primero, inspecciona la herramienta por desgaste o astillado. Si la herramienta está bien, revisa la sujeción. Luego, prueba ajustar las RPM del husillo (subiendo o bajando un 10%) para salir de una frecuencia resonante. Como último recurso, reduce el avance o la profundidad de corte en el programa CAM para tu robot de grabado de memoriales en granito.

¿Con qué frecuencia debo reemplazar las puntas DINOSAW frente al husillo?

Las puntas de talla DINOSAW son consumibles que se reemplazan según el desgaste visual o las horas registradas en tu bitácora. Un husillo refrigerado por agua es un componente de larga vida, normalmente dura miles de horas si se mantiene la calidad y el flujo del refrigerante. Vigila el aumento de ruido o desviaciones como señales de fin de vida útil.

¿Cuál es la mejor forma de gestionar el lodo?

Lo ideal es un sistema de circuito cerrado. Recoge el lodo en un sumidero, utiliza un sistema de filtración o decantación para separar sólidos y recircula el agua limpia. Elimina los residuos de piedra según la normativa ambiental local.

¿Cómo aseguro la repetibilidad de la sujeción?

Utiliza topes y pasadores de acero templado en la base de la sujeción. Siempre usa una llave de par para apretar las abrazaderas a un valor consistente. Limpia regularmente todas las superficies de referencia para asegurar que la pieza esté correctamente asentada cada vez.

¿Cuál es un buen proceso de entrega de programa OLP?

El programador CAM debe proporcionar al operador del robot una hoja de configuración que incluya el nombre del programa, las herramientas DINOSAW requeridas, coordenadas de origen de la pieza y cualquier nota crítica sobre sujeción o puntos de inspección.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский