Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

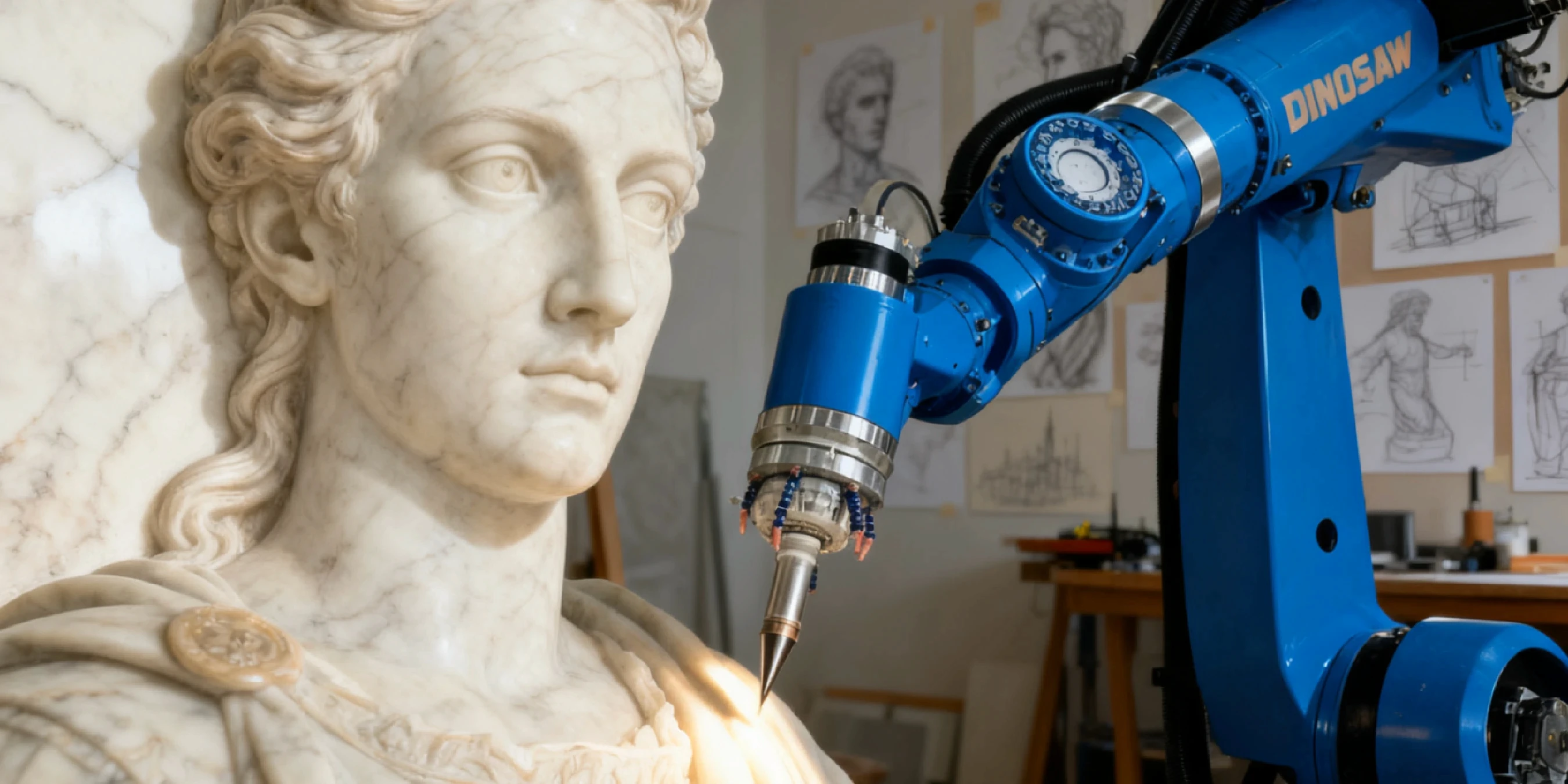

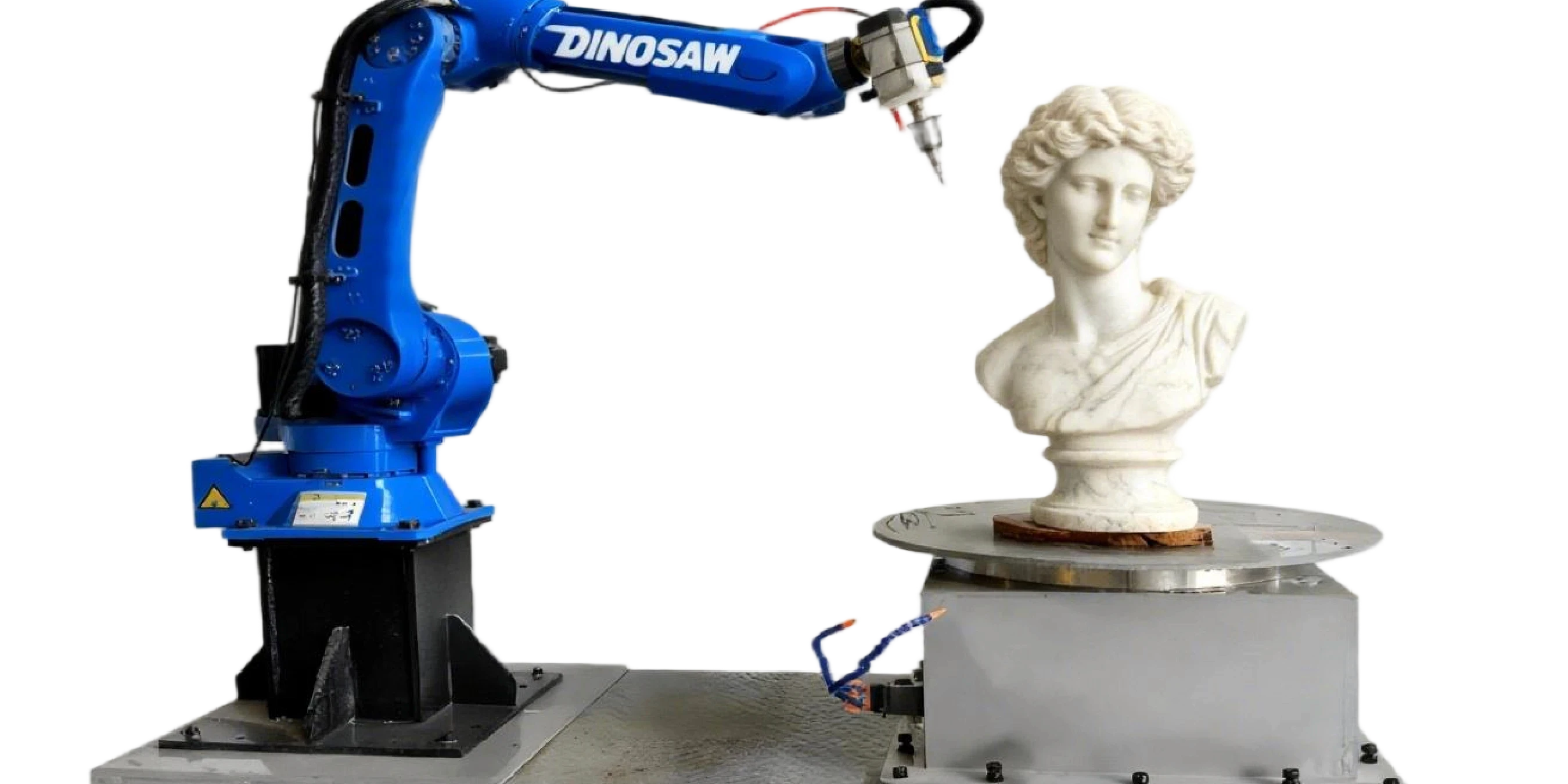

Ein praxisorientierter Leitfaden für den Betrieb und die Wartung Ihrer 7-Achs-Roboterzelle zur Steinschnitzerei. Beinhaltet SOPs, Fehlerbehebung, Wartungspläne und Sicherheitsprotokolle, um die Betriebszeit und Wiederholbarkeit für Gedenkstätten, Skulpturen und architektonische Reliefs zu maximieren.

Maximale Betriebszeit, Sicherheit für den Bediener und gleichbleibende Wiederholbarkeit sind die Grundpfeiler einer profitablen robotergestützten Steinschnitzerei. Dieser Leitfaden bietet umsetzbare Standardarbeitsanweisungen (SOPs) und Wartungsroutinen für Ihre DINOSAW Robotergestützte Steinschnitzerei-Zelle, zugeschnitten auf die rauen Bedingungen von Steinstaub und Wasserschlamm.

Müssen Sie einen individuellen Wartungsplan für Ihre spezifischen Produktionsanforderungen entwickeln? Lassen Sie unser Serviceteam einen für Sie erstellen.

Die Einhaltung dieser Protokolle für Gedenkstätten, Skulpturen und architektonische Reliefs schützt Ihre Investition und sorgt für vorhersehbare, hochwertige Ergebnisse.

Standardarbeitsanweisungen (SOPs) für Ihre Steinroboterzelle

Konsistenz im Betrieb ist die Grundlage für Qualität. Setzen Sie diese SOPs im täglichen Gebrauch um.

- Einschalten & Referenzfahrt: Folgen Sie der Herstellervorgabe. Stellen Sie sicher, dass alle Not-Aus-Schalter gelöst sind, der Arbeitsbereich frei ist, schalten Sie den Controller ein und führen Sie die Referenzfahrt des Roboters durch, um eine bekannte Nullposition festzulegen.

- Tägliche Kalibrierungskontrolle: Vor dem ersten Lauf führen Sie eine Tool Center Point (TCP)-Prüfung mit einem festen Referenzpunkt durch. So stellen Sie sicher, dass die programmierte Werkzeugspitze des Roboters präzise positioniert ist – entscheidend für die Tiefenkontrolle.

- DINOSAW Werkzeugwechsel & Spannzangeninspektion: Beim Werkzeugwechsel den Spindelstrom abschalten und die richtigen Schlüssel verwenden, um Schäden zu vermeiden. Reinigen Sie die Spannzange und den Werkzeughalter von Staub und Schmutz. Prüfen Sie die Spannzange visuell auf Verschleiß oder Risse, da eine beschädigte Spannzange zu Werkzeugschlag und Vibrationen führen kann.

- Werkstückwechsel: Fixieren Sie den neuen Steinblock mit der vorgeschriebenen Spannmethode. Bei Verwendung einer Messroutine führen Sie diese aus, um die genaue Position und Ausrichtung des Blocks zu erfassen. Stellen Sie sicher, dass das korrekte Programm im Controller geladen ist, bevor Sie starten.

- Schlamm- & Staubmanagement: Vor Arbeitsbeginn prüfen, ob das Staubabsaugsystem aktiv ist und der Kühlmittelfluss auf den Schneidbereich gerichtet ist. Am Ende einer Schicht Schlamm und Staub vom Arbeitsbereich, Roboterfuß und Drehtisch entfernen, um Ablagerungen und Korrosion zu verhindern.

Fehlerbehebungsablauf: Die Top 10 Probleme

Nutzen Sie diesen Ablauf, um häufige Probleme bei der Steinschnitzerei zu diagnostizieren und zu beheben.

1. Schwankende Gravurtiefe

- Symptom: Uneinheitliche Gravurtiefe auf einem Gedenkstein.

- Diagnose: Falscher TCP, verzogenes Werkstück oder lose Befestigung.

- Behebung: TCP-Kalibrierung erneut durchführen. Mit einer Messroutine die Steinoberfläche erfassen. Befestigungsklemmen auf Drehmoment prüfen.

- Vorbeugung: Tägliche TCP-Prüfung und konsequente Befestigungs-SOP.

2. Vibrationsspuren (Rattern)

- Symptom: Wellenförmige Muster auf der bearbeiteten Oberfläche.

- Diagnose: Abgenutztes Werkzeug, falsche Spindeldrehzahl, lose Befestigung oder zu hohe Vorschubgeschwindigkeit.

- Behebung: Ersetzen Sie die DINOSAW Diamantwerkzeuge für Stein. Drehzahl oder Vorschub anpassen. Befestigungssteifigkeit prüfen.

- Vorbeugung: Halten Sie sich an die empfohlenen Schnittparameter und Werkzeugwechselintervalle.

3. Überfräsen feiner Details

- Symptom: Detailverlust in empfindlichen Bereichen einer Skulptur.

- Diagnose: Werkzeugweg zu aggressiv; Kraftregelung (falls vorhanden) für feine Endbearbeitung nicht genutzt oder falsch eingestellt.

- Behebung: Vorschub und Zustellung für Endbearbeitungspässe im CAM reduzieren. Kraftregelung für Endbearbeitung implementieren, falls verfügbar.

- Vorbeugung: Zweistufige Programmierung (Schruppen/Schlichten) verwenden.

4. Schleifschlamm-Verdichtung

- Symptom: Werkzeugbruch oder schlechte Schneidleistung.

- Diagnose: Unzureichender Kühlmittelfluss oder -druck.

- Behebung: Kühlmitteldüsen auf Ausrichtung und Verstopfung prüfen. Durchfluss gemäß Spindelhersteller erhöhen.

- Vorbeugung: Tägliche Kontrolle des Kühlsystems.

5. Staubfilter-Sättigung

- Symptom: Verminderte Saugleistung des Staubabscheiders; sichtbarer Staub in der Luft.

- Diagnose: Verstopfte Filter.

- Behebung: Filter gemäß Herstellervorgaben reinigen oder ersetzen.

- Vorbeugung: Regelmäßige Filterreinigung nach Betriebsstunden planen.

6. Spindelüberhitzung

- Symptom: Spindelgehäuse ist heiß; Controller-Alarm.

- Diagnose: Kühlmittelausfall oder blockierter Durchfluss.

- Behebung: Spindel sofort stoppen. Kühlmittelpumpe, Leitungen und Kühler auf Probleme prüfen.

- Vorbeugung: Wöchentliche Inspektion des gesamten Kühlkreislaufs.

7. Befestigungsrutschen

- Symptom: Plötzliche Fehlstellung oder Kerbe im Werkstück.

- Diagnose: Klemmen durch Vibration gelöst.

- Behebung: Programm stoppen, neu befestigen und Messroutine erneut ausführen. Das Werkstück kann Ausschuss sein.

- Vorbeugung: Drehmomentschlüssel für Klemmen verwenden und Befestigungsintegrität regelmäßig prüfen.

8. Scan-Abweichung

- Symptom: Das bearbeitete Teil stimmt nicht mit dem Original überein.

- Diagnose: Fehler beim 3D-Scan oder bei der Ausrichtung der Scandaten im CAM.

- Behebung: Neu scannen und Modell sorgfältig ausrichten.

- Vorbeugung: Kalibrierobjekt zur Überprüfung der Scanner-Genauigkeit vor dem Einsatz verwenden.

9. Kabelermüdung

- Symptom: Sporadische Achsfehler oder Kommunikationsprobleme.

- Diagnose: Verschleiß am Dresspack (Kabelbündel) des Roboters.

- Behebung: Kabel auf Abrieb oder scharfe Knicke prüfen. Beschädigte Kabel ersetzen.

- Vorbeugung: Vierteljährliche Inspektion des Dresspacks; sicherstellen, dass Roboterbewegungen übermäßiges Verdrehen vermeiden.

10. Fehler bei der Tischpositionierung

- Symptom: Fehlstellung zwischen Merkmalen auf verschiedenen Seiten des Werkstücks.

- Diagnose: Kalibrierungsabweichung oder mechanisches Problem am Drehtisch.

- Behebung: Kalibrierungsroutine der 7. Achse erneut ausführen.

- Vorbeugung: Monatliche Kalibrierungsprüfung des Drehtisches.

Vorbeugender Wartungsplan

| Frequenz | Aufgabe | Details |

|---|---|---|

| Täglich | Arbeitsplatzreinigung | Schlamm und Staub von Roboter, Tisch und Boden entfernen. Auf Undichtigkeiten prüfen. |

| Wöchentlich | Kühlsystem prüfen & reinigen | Kühlmitteltank reinigen und auf Schlamm prüfen. Filter und Pumpe inspizieren. Flüssigkeit auffüllen. |

| Wöchentlich | Roboter-Dresspack & Dichtungen prüfen | Auf Anzeichen von Abrieb, Knicken oder Schäden an Kabeln und Schutzanzug prüfen. |

| Monatlich | Staubfilter reinigen | Herstellervorgaben befolgen. Bei Bedarf ersetzen. |

| Monatlich | Befestigungsintegrität prüfen | Alle Klemmen, Bolzen und Stützen auf Verschleiß oder Schäden inspizieren. |

| Vierteljährlich | Schmierung | Schmierplan des Roboterherstellers für Gelenke und Getriebe befolgen. |

Praxistipps von Bedienern

- Überprüfen Sie nach jedem Werkzeugwechsel immer den Z-Höhenversatz. Das eine Mal, das Sie es vergessen, beschädigen Sie einen 2.000-Euro-Graniteblock.

- Führen Sie auf einem unbekannten Steinblock einen günstigen 'Opfer'-Durchgang aus, um Härte und versteckte Risse zu prüfen, bevor Sie das endgültige Programm starten.

- Wir haben einen zusätzlichen Feinfilter in unsere Kühlmittelrückleitung eingebaut. Er fängt die feinen Partikel auf, die der Hauptfilter übersieht, und hat die Lebensdauer unserer Pumpe deutlich verlängert.

- Führen Sie ein Logbuch am Controller. Notieren Sie verwendetes Werkzeug, Laufzeiten und ungewöhnliche Geräusche oder Probleme. Die Fehlerbehebung für die nächste Schicht geht so viel schneller.

Sicherheit & Compliance

Eine sichere Werkstatt ist eine effiziente Werkstatt. Die Einhaltung von Sicherheitsprotokollen ist unverzichtbar.

- Staub & Wasser: Nassbearbeitung ist die wichtigste Methode zur Kontrolle von Silikastaub. Stellen Sie sicher, dass Ihre Staubabsaugung und Schlammfiltration den lokalen Vorschriften entsprechen (z. B. OSHA in den USA). Ein Gehäuse mit IP65-Schutz wird empfohlen, um elektrische Komponenten zu schützen.

- Persönliche Schutzausrüstung (PSA): Bediener und alle Personen im Bereich der Zelle sollten geeignete PSA tragen, darunter normgerechte Atemschutzmasken, Schutzbrillen und Gehörschutz – auch bei geschlossener Zelle.

- Mechanisch & Elektrisch: Sicherheitsverriegelungen an Zugangstüren niemals umgehen. Befolgen Sie die korrekten Lockout/Tagout (LOTO)-Verfahren.

FAQs — Betrieb & Wartung

Wie kalibriere ich den Roboter nach einem Werkzeugwechsel?

Nutzen Sie die integrierte TCP-Kalibrierungsroutine des Roboters. Dabei wird die neue Werkzeugspitze aus mehreren Winkeln auf einen festen Referenzpunkt geführt, um Geometrie und Versatz präzise zu berechnen.

Welche PSA ist für Bediener vorgeschrieben?

Lokale Gesetze variieren, aber bewährte Praxis verlangt normgerechte Atemschutzmasken zum Schutz vor Silikastaub, Schutzbrillen mit Seitenschutz und Gehörschutz. Stahlkappen- und rutschfeste Schuhe werden ebenfalls dringend empfohlen.

Wie behebe ich Rattern oder Vibrationsspuren?

Prüfen Sie zuerst das Werkzeug auf Verschleiß oder Absplitterungen. Ist das Werkzeug in Ordnung, prüfen Sie die Befestigung. Versuchen Sie dann, die Spindeldrehzahl (um 10 % nach oben oder unten) zu verändern, um aus einer Resonanzfrequenz herauszukommen. Als letzte Maßnahme reduzieren Sie Vorschub oder Schnitttiefe im CAM-Programm für Ihren Granit-Gedenkstein-Roboter.

Wie oft sollte ich DINOSAW Werkzeuge im Vergleich zur Spindel ersetzen?

DINOSAW Fräswerkzeuge sind Verbrauchsmaterialien, die je nach sichtbarem Verschleiß oder im Logbuch erfassten Betriebsstunden ersetzt werden. Eine wassergekühlte Spindel ist ein langlebiges Bauteil und hält bei guter Kühlmittelqualität und -fluss meist mehrere tausend Stunden. Achten Sie auf erhöhte Geräusche oder Werkzeugschlag als Zeichen für das Lebensende.

Wie lässt sich Schlamm am besten managen?

Ein geschlossenes Kreislaufsystem ist ideal. Sammeln Sie Schlamm in einer Sumpfgrube, nutzen Sie ein Filter- oder Absetzbecken zur Feststofftrennung und führen Sie das gereinigte Wasser zurück. Entsorgen Sie den gesammelten Steinschlamm gemäß den lokalen Umweltvorschriften.

Wie stelle ich Wiederholgenauigkeit bei der Befestigung sicher?

Verwenden Sie gehärtete Stahlanschläge und Passstifte in Ihrer Befestigungsgrundplatte. Ziehen Sie Klemmen immer mit einem Drehmomentschlüssel auf einen konstanten Wert an. Reinigen Sie regelmäßig alle Anlageflächen, damit das Werkstück jedes Mal korrekt sitzt.

Was ist ein guter Prozess für die Übergabe eines OLP-Programms?

Der CAM-Programmierer sollte dem Roboterbediener ein Einrichtungsblatt mit Programmname, den benötigten DINOSAW Werkzeugen, Werkstückursprungskoordinaten und wichtigen Hinweisen zu Befestigung oder Prüfpunkten bereitstellen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский