Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

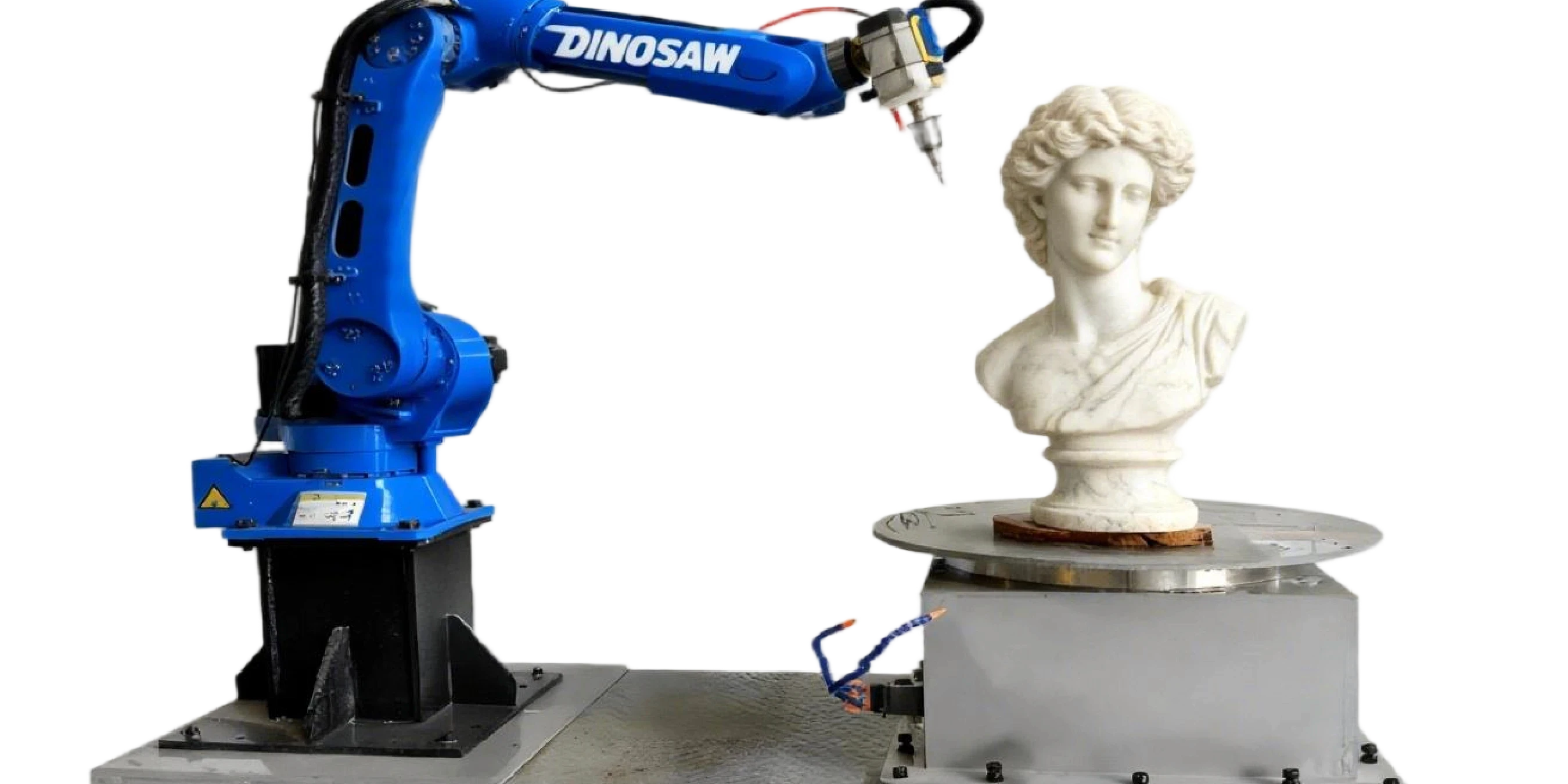

7-Achs-Steinbearbeitungsroboter für Denkmäler, religiöse Statuen und architektonische Reliefs. Steigern Sie Durchsatz und Konsistenz; ±0,06 mm Wiederholgenauigkeit.

Käufer von Steinbearbeitungen stehen heute vor drei zentralen Herausforderungen: Fachkräftemangel, inkonsistente manuelle Qualität und langsame Projektabwicklungen. Eine 7-Achs-Roboterzelle für die Steinbearbeitung erhöht den Durchsatz und die Wiederholgenauigkeit und schützt gleichzeitig die Marge – ideal für Denkmäler, religiöse Statuen und architektonische Reliefs. Sehen Sie sich das DINOSAW Roboter-Steinbearbeitungssystem als bewährten Weg zu Präzision und ROI an.

Bereit, den ROI der Roboterautomatisierung für Ihre spezifischen Anforderungen in der Steinverarbeitung zu validieren? Sprechen Sie mit unseren Spezialisten für eine standortspezifische Demo.

Von Engpässen zu Vorteilen: Der ROI der Robotergravur von Stein

Der Wechsel von manuellen zu vollautomatisierten Roboterprozessen adressiert kritische operative Schmerzpunkte mit messbaren Verbesserungen. Für Einkaufsleiter liegt der Wert der robotergestützten Steinbearbeitung im nachweisbaren Einfluss auf das Geschäftsergebnis.

Schmerzpunkt 1: Inkonsistente Qualität & hoher Nacharbeitsaufwand

- Metrikbasierte Lösung: Ein Steinbearbeitungsroboter erreicht eine Positionswiederholgenauigkeit von ±0,06 mm (laut Hersteller), reduziert die Schwankungen der Buchstabentiefe auf ein vernachlässigbares Niveau und verkürzt die Produktionszeit um ca. 40 % gegenüber manueller Gravur.

Schmerzpunkt 2: Niedriger Durchsatz & Abhängigkeit von Arbeitskräften

- Metrikbasierte Lösung: Mangel an qualifizierten Handwerkern und das langsame Tempo der Handbearbeitung begrenzen den wöchentlichen Output. Die Möglichkeit, mit automatisierten Werkzeugwegen rund um die Uhr zu arbeiten, ermöglicht wöchentliche Produktionsziele von etwa 50 Granitgrabsteinen in vergleichbaren Anwendungen.

Schmerzpunkt 3: Hoher Materialverlust

- Metrikbasierte Lösung: Manuelle Fehler oder ineffiziente Schnittwege führen zu Ausschuss teurer Steinblöcke. Optimierte CAM-Software erzeugt Werkzeugwege, die die Materialausnutzung maximieren und den Ausschuss bei komplexen Projekten potenziell um bis zu 30 % reduzieren.

Schmerzpunkt 4: Beschleunigter Werkzeugverschleiß

- Metrikbasierte Lösung: Falsche Vorschubgeschwindigkeiten oder Spindeldrehzahlen verschleißen teure Diamantwerkzeuge. Das System hält optimale Parameter für jede DINOSAW Diamantfräser- und Materialkombination ein, verlängert die Werkzeuglebensdauer durch Last- und Temperaturmanagement und senkt so die Verschleißrate und die Kosten pro Stück.

Schmerzpunkt 5: Hoher Energieverbrauch

- Metrikbasierte Lösung: Ineffiziente Maschinen und nicht optimierte Prozesse führen zu höheren Energiekosten. Moderne Roboterarme und intelligente Werkzeugwege reduzieren Leerlaufzeiten und unnötige Bewegungen, senken den Energieverbrauch pro Schnitt und tragen zu nachhaltigeren Abläufen bei.

Die Anatomie einer 7-Achs-Steinbearbeitungsroboterzelle

Das Verständnis der Komponenten einer Roboterzelle für die Steinbearbeitung ist entscheidend, um ihre Fähigkeiten zu erkennen. Sie bildet die Grundlage moderner CNC-Prozesse für Stein, eine Synergie aus Hardware und Software, die für die rauen Bedingungen der Steinverarbeitung konzipiert ist.

- Mechanischer Kern: Ein hochtragfähiger 6-Achs-Industrieroboter (z. B. KUKA) mit einer Reichweite, die auf Ihr größtes Werkstück abgestimmt ist (Bestätigung bei der Layoutplanung), mm/in, ist neben einem servogetriebenen Drehtisch mit einem Durchmesser passend zur maximalen Blockgröße (Bestätigung bei der Vorrichtungskonstruktion), mm/in, montiert. Diese 7. Achse ermöglicht das Drehen des Werkstücks und damit die Bearbeitung komplexer, unterschnittener Merkmale ohne manuelles Umspannen.

- Steuerung und Software: Ein Industriecontroller synchronisiert alle sieben Achsen. Der gesamte Prozess wird offline mit CAM-Software wie SprutCAM programmiert, die ein 3D-Modell in präzise Roboterbewegungen und Werkzeugbefehle übersetzt. Dies ist ein zentraler Bestandteil moderner Automatisierungsabläufe in der Steinbearbeitung.

- Sicherheit und Schutz: Die Zelle arbeitet in einem Schutzgehäuse mit Sicherheitsverriegelungen. Der Roboter selbst ist oft mit einem Schutzanzug ausgestattet, und das System ist mit einer hohen IP-Schutzklasse (z. B. IP65) ausgelegt, um dem abrasiven Staub und Wasserschlamm, der bei der Steinbearbeitung entsteht, standzuhalten.

Standortspezifische Einschränkungen müssen vor der Installation bewertet werden. Dazu gehören die Stabilität des Fundaments für dynamische Lasten, eine ausreichende Stromversorgung (z. B. stabile Drehstromversorgung gemäß lokalen Vorschriften (Bestätigung bei der Standortprüfung)) sowie eine angemessene Werkstattbelüftung und Wassermanagementsysteme.

Mini-Fallstudien: Roboterbearbeitung von der Theorie zum realen ROI

Der wahre Wert eines 7-Achs-Bearbeitungsroboters zeigt sich am besten in seiner Anwendung in realen Szenarien.

Fall 1: Serienproduktion mit einem Granit-Grabstein-Gravierroboter

- Ausgangssituation: Ein Hersteller von Denkmälern hatte einen Engpass bei der Beschriftung. Manuelles Sandstrahlen war inkonsistent, und qualifizierte Graveure waren rar, was zu langen Lieferzeiten und einer hohen Nacharbeitsquote von etwa 15 % führte.

- Maßnahme: Eine DINOSAW 7-Achs-Bearbeitungszelle wurde installiert. Die Aufträge wurden über OLP-Software programmiert, und der Roboter verwendete DINOSAW V-Nut-Beschriftungsfräser für die Gravur von Namen, Daten und Motiven. Individuelle Vorrichtungen sorgten für eine hohe Wiederholgenauigkeit.

- Quantifiziertes Ergebnis: Die Nacharbeitsquote sank auf unter 2 %, die wöchentliche Produktionskapazität verdoppelte sich, und die Gravurtiefe blieb innerhalb einer konstanten Toleranz. Der automatisierte Prozess ermöglichte es dem Hersteller, komplexere dekorative Elemente zu einem wettbewerbsfähigen Preis anzubieten.

- Voraussetzungen für die Replikation: Standardisierte Rohlinggrößen für Grabsteine, robuste Vorrichtungskonstruktion für schnelle Wechsel und ein Bediener, der in Grundfunktionen des Roboters und Programm-Uploads geschult ist.

Fall 2: Einsatz eines Roboters zur Replikation von Marmorskulpturen

- Ausgangssituation: Ein zeitgenössischer Künstler wollte eine limitierte Edition von 20 identischen Marmorskulpturen produzieren. Die Kosten und der Zeitaufwand für die manuelle Replikation durch Meisterbildhauer waren prohibitiv.

- Maßnahme: Das ursprüngliche Tonmodell wurde mit einem hochauflösenden 3D-Scanner erfasst. Die Daten dienten zur Programmierung des Roboters, der einen zweistufigen Bearbeitungsprozess ausführte: zunächst das grobe Herausarbeiten der Form mit einem DINOSAW Kugelfräser, dann die Feinarbeit mit einem kleineren, konischen DINOSAW Gravierfräser. Ein Kunsthandwerker übernahm die abschließende Handpolitur.

- Quantifiziertes Ergebnis: Die Produktionszeit pro Skulptur sank von drei Monaten auf drei Wochen. Laut Berichten von Studios wie Monumental Labs verkürzt diese Methode die Lieferzeiten für Skulpturen von Monaten auf Wochen. Die Maßgenauigkeit aller 20 Stück lag innerhalb von 1 mm des Originals.

- Voraussetzungen für die Replikation: Zugang zu hochauflösender 3D-Scan-Technik, CAM-Software-Kenntnisse, eine breite Auswahl an DINOSAW Fräsern und ein erfahrener Kunsthandwerker für die finale ästhetische Bearbeitung.

Fall 3: Architektonische Reliefbearbeitung & Restaurierung von Kulturerbe

- Ausgangssituation: Ein historisches Gebäude benötigte Ersatz für verwitterte Kalksteinreliefplatten im Rahmen eines Projekts zur architektonischen Reliefbearbeitung. Es war nahezu unmöglich, Handwerker zu finden, die den Originalstil nachbilden konnten.

- Maßnahme: Ein intakter Abschnitt des Originalreliefs wurde vor Ort 3D-gescannt. Das digitale Modell diente zur Programmierung des Restaurierungsroboters, der neue Kalksteinblöcke bearbeitete. Die 7-Achs-Fähigkeit war entscheidend für tiefe Unterschnitte, etwa für Merkmale wie Kapitellbearbeitung durch einen Roboter.

- Quantifiziertes Ergebnis: Die Ersatzplatten waren eine perfekte Übereinstimmung und erfüllten die Anforderungen des Denkmalschutzes. Das Projekt wurde in zwei Monaten abgeschlossen – eine Aufgabe, die manuell über ein Jahr gedauert hätte. Dies entspricht Branchenberichten, bei denen digitale Unterstützung für die Bearbeitung entscheidend war.

- Voraussetzungen für die Replikation: Tragbare 3D-Scan-Ausrüstung, Softwarekenntnisse zur Restaurierung digitaler Modelle und Zugang zu passenden Kalksteinblöcken.

Fall 4: Steinbearbeitung religiöser Statuen

- Ausgangssituation: Ein Atelier, das religiöse Statuen (z. B. Marmor-Madonnen, Granit-Buddha-Skulpturen) herstellt, musste die Produktion steigern und gleichzeitig die feine, ausdrucksstarke Qualität bewahren.

- Maßnahme: Ein Hauptdesign wurde in CAD erstellt. Der Roboter übernahm die körperlich anspruchsvolle Grob- und Halbfeinbearbeitung für die Steinbearbeitung religiöser Statuen. Für feine Details wurde Kraftregelungstechnologie [TBD] eingesetzt, um Überbearbeitung zu vermeiden. Ein Meisterbildhauer übernahm die finalen Details.

- Quantifiziertes Ergebnis: Das Atelier steigerte seine Kapazität um 300 % und konnte größere Aufträge annehmen. Der Roboter übernahm 90 % der Materialentfernung, sodass die Meisterbildhauer sich auf die wertvollste Endbearbeitung konzentrieren konnten.

- Voraussetzungen für die Replikation: Hochwertige CAD-Modelle, ein umfassendes Sortiment an DINOSAW Feinfräsern und Schleifern, effektives Staub-/Schlammmanagement und ein Qualitätssicherungsprozess mit erfahrenem Kunsthandwerker.

FAQs — Anwendungen & Kaufüberlegungen

Welche Probleme löst ein Steinbearbeitungsroboter tatsächlich?

Er reduziert die Schwankungen der Buchstabentiefe signifikant (auf ±0,06 mm Wiederholgenauigkeit laut Hersteller), steigert den Durchsatz um das 2–3-fache durch 24/7-Betrieb und senkt den Materialausschuss durch optimierte CAM-Software.

Wie gehen Roboter mit Granitvariabilität bei der Grabsteinbeschriftung um?

Durch Abtasten zur Registrierung des Blocks, Simulation der Werkzeugwege zur Kollisionsvermeidung und konservative Durchgänge bei hartem Korn. Die Beschaffung konsistenter Blöcke aus dem Steinbruch bleibt jedoch entscheidend. Siehe Top Steinbearbeitungsmaschinen-Marken für mehr Kontext.

Welche Staubschutzstandards gelten für Denkmäler und architektonische Reliefs?

Je nach Rechtsgebiet sind lokale Staubvorschriften zu beachten. Planung für hocheffiziente Staubabsaugung und abgedichtete Gehäuse (z. B. IP65) schützt Qualität und Gesundheit der Bediener bei längerer Bearbeitung; geeignete PSA wird empfohlen.

Wie werden unregelmäßige Blöcke (Grabsteine, Reliefplatten) ohne Beschädigung fixiert?

Übliche Methoden sind robuste Spannvorrichtungen und verstellbare Stützen; Werkzeugwege und Vorrichtungsfreiheit sollten in der CAM-Simulation überprüft werden. Vakuumlösungen können fallweise in Betracht gezogen werden.

Typische Zykluszeitgewinne bei Serienproduktion von Denkmälern?

Typische Reduzierungen von 50–75 % gegenüber manuellen Methoden sind üblich. Die 7-Achs-Fähigkeit eliminiert das manuelle Umspannen und ermöglicht kontinuierlichen, unbeaufsichtigten Betrieb mit drastisch reduzierter Leerlaufzeit.

Werkzeuge für Grabsteinbeschriftung vs. religiöse Statuen?

Für harte Granitgrabsteine werden robuste DINOSAW V-Nut-Beschriftungsfräser verwendet. Für weichere Marmor-Statuen, wie sie bei der Steinbearbeitung religiöser Statuen (z. B. Buddha, Madonna) üblich sind, ist ein zweistufiger Prozess besser: Kugelfräser zum Grobbearbeiten, dann konische Gravierfräser zum Finish. Siehe DINOSAW Diamantwerkzeuge für Stein.

Welche Projekte sind nicht zu empfehlen?

Sehr poröse oder fragile Steine erfordern möglicherweise Harzstabilisierung oder spezielle Handhabung; dies sollte fallweise bewertet werden. Sandstein ist oft mit adaptiven Werkzeugwegen bearbeitbar.

Wann sollte ich DINOSAW für eine Demo kontaktieren?

Wenn Ihr Ziel etwa 50 Granitgrabsteine pro Woche sind, Sie mit gemischten Materialien arbeiten oder die Produktionszeit um ca. 40 % gegenüber manueller Gravur senken möchten, kann eine Demo den ROI für Ihren Standort validieren.

Risiken, Voraussetzungen und Zusammenfassung

Voraussetzungen & Risiken

Die Investition in ein robotergestütztes Bearbeitungssystem erfordert sorgfältige Planung. Wichtige Voraussetzungen sind eine gründliche Bedienerschulung, eine stabile Spannstrategie und eine konstante Versorgung mit hochwertigem Material. Die Hauptbetriebsrisiken sind das Management von abrasivem Staub und die Berücksichtigung von Materialvariabilität.

Zusammenfassung

Zusammengefasst ist die Roboterbearbeitung besonders geeignet für Unternehmen, die die Produktion von Artikeln mit hoher Wiederholgenauigkeit (Denkmäler, architektonische Elemente) skalieren oder die kosteneffiziente Herstellung komplexer Skulpturen ermöglichen möchten.

Die Eignung ist materialabhängig: Sehr poröse oder fragile Steine erfordern möglicherweise Harzstabilisierung oder spezielle Handhabung; Sandstein ist oft mit adaptiven Werkzeugwegen und geeigneter Fixierung/Kühlung bearbeitbar. Bewerten Sie dies fallweise durch kleine Testläufe vor der vollständigen Produktion.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский