Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

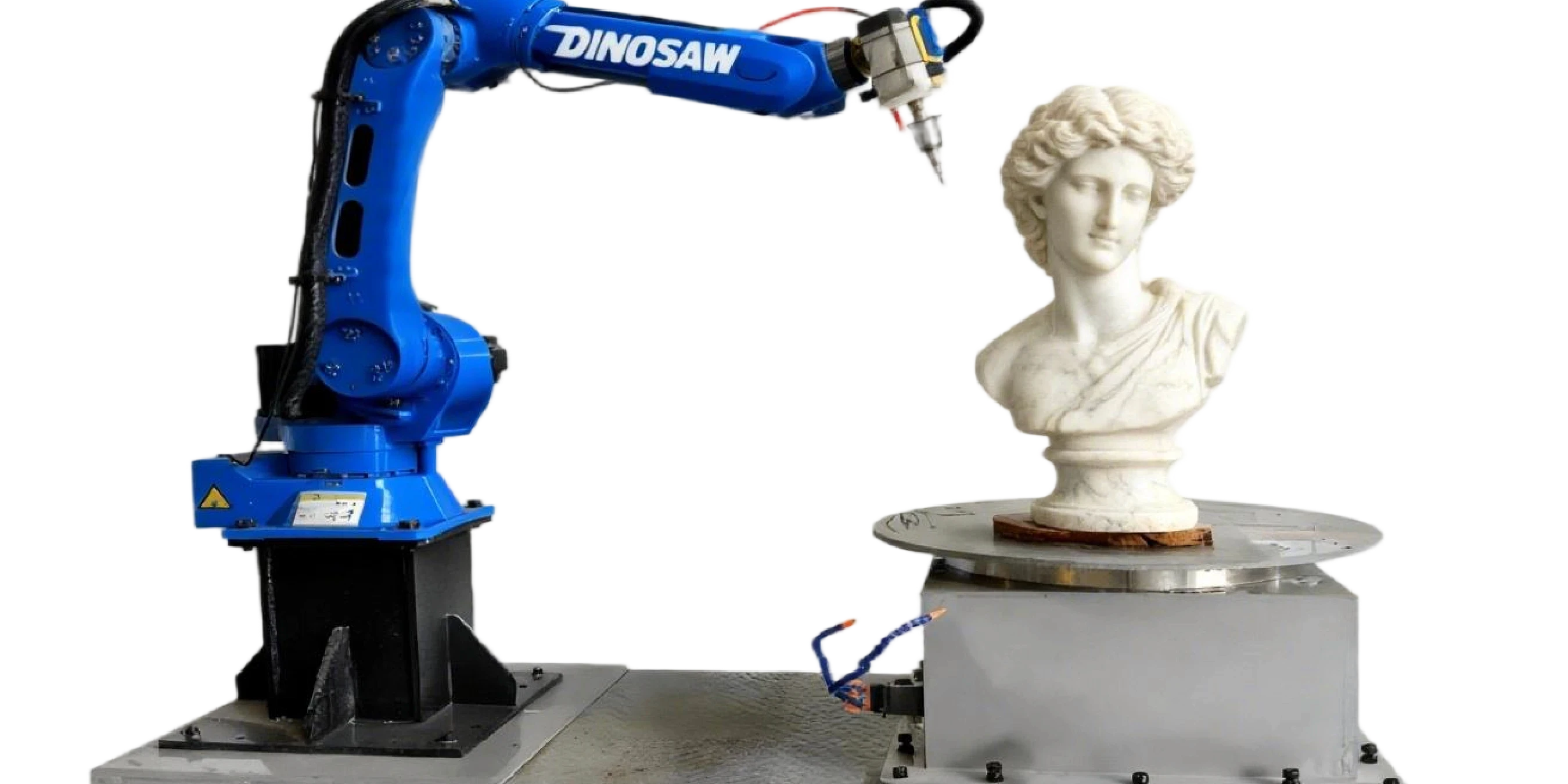

Robot de sculpture sur pierre à 7 axes pour monuments, statues religieuses et bas-reliefs architecturaux. Augmentez le rendement et la régularité ; répétabilité de ±0,06 mm.

Les acheteurs de sculptures sur pierre sont aujourd'hui confrontés à trois obstacles majeurs : la pénurie de main-d'œuvre qualifiée, la qualité manuelle inconstante et des délais de réalisation lents. Une cellule robotisée de sculpture sur pierre à 7 axes améliore le rendement et la répétabilité tout en protégeant la marge — idéale pour les monuments, statues religieuses et bas-reliefs architecturaux. Découvrez le système de sculpture sur pierre robotisé DINOSAW pour une solution éprouvée en matière de précision et de retour sur investissement.

Prêt à valider le retour sur investissement de l'automatisation robotique pour vos besoins spécifiques en fabrication de pierre ? Contactez nos spécialistes pour une démonstration adaptée à votre site.

Des goulets d'étranglement aux gains : le ROI de la gravure sur pierre robotisée

Passer d'un processus manuel à un flux de travail entièrement robotisé permet de résoudre des problèmes opérationnels critiques avec des améliorations quantifiables. Pour les responsables des achats, la valeur de la transformation robotique de la pierre réside dans son impact mesurable sur les résultats financiers.

Problème 1 : Qualité inconstante & taux de retouche élevé

- Solution pilotée par les métriques : Un robot de sculpture sur pierre atteint une répétabilité de position de ±0,06 mm (donnée fabricant), réduisant la variation de profondeur des lettres à un niveau négligeable et diminuant le temps de production d'environ 40 % par rapport à la gravure manuelle.

Problème 2 : Faible rendement & dépendance à la main-d'œuvre

- Solution pilotée par les métriques : La pénurie d'artisans qualifiés et la lenteur de la sculpture manuelle limitent la production hebdomadaire. La possibilité de fonctionner 24h/24 et 7j/7 avec des trajectoires automatisées permet d'atteindre des objectifs de production hebdomadaire d'environ 50 pierres tombales en granit dans des déploiements comparables.

Problème 3 : Gaspillage élevé de matériaux

- Solution pilotée par les métriques : Les erreurs manuelles ou les trajectoires inefficaces entraînent la mise au rebut de blocs de pierre coûteux. Un logiciel CAM optimisé génère des trajectoires qui maximisent l'utilisation du matériau, réduisant potentiellement les rebuts jusqu'à 30 % sur des projets complexes.

Problème 4 : Usure accélérée des outils

- Solution pilotée par les métriques : Des avances ou vitesses de broche incorrectes usent rapidement les outils diamantés onéreux. Le système maintient des paramètres optimaux pour chaque outil diamanté DINOSAW et combinaison de matériaux, prolongeant la durée de vie des outils en gérant la charge et la température, réduisant ainsi le taux d'usure et le coût par pièce.

Problème 5 : Consommation énergétique élevée

- Solution pilotée par les métriques : Des machines inefficaces et des processus non optimisés entraînent des coûts énergétiques plus élevés. Les bras robotisés modernes et les trajectoires intelligentes réduisent les temps morts et les mouvements inutiles, diminuant la consommation d'énergie par coupe et contribuant à des opérations plus durables.

Anatomie d'une cellule robotisée de sculpture sur pierre à 7 axes

Comprendre les composants d'une cellule de sculpture robotisée est essentiel pour apprécier ses capacités. Il s'agit de la base des procédés CNC modernes pour la pierre, une synergie de matériel et de logiciel conçue pour l'environnement difficile de la taille de pierre.

- Noyau mécanique : Un robot industriel 6 axes à forte capacité de charge (ex : KUKA) avec une portée adaptée à votre plus grande pièce (à confirmer lors de la conception), mm/pouce, est monté à côté d'une table rotative asservie de diamètre adapté au bloc maximal (à confirmer lors de la conception du montage), mm/pouce. Ce 7e axe permet de tourner la pièce, rendant possible la sculpture de formes complexes et de contre-dépouilles sans repositionnement manuel.

- Commande et logiciel : Un contrôleur industriel synchronise les sept axes. L'ensemble du processus est programmé hors ligne via un logiciel CAM tel que SprutCAM, qui traduit un modèle 3D en mouvements précis du robot et commandes d'outils. C'est un élément clé du flux de travail automatisé moderne pour la pierre.

- Sécurité et protection : La cellule fonctionne dans une enceinte de protection avec des dispositifs de sécurité. Le robot est souvent équipé d'une housse de protection, et le système est conçu avec un indice de protection élevé (ex : IP65) pour résister à la poussière abrasive et à la boue d'eau inhérentes à la sculpture sur pierre.

Les contraintes spécifiques au site doivent être évaluées avant l'installation. Cela inclut la stabilité des fondations pour supporter les charges dynamiques, une alimentation électrique adéquate (ex : courant triphasé stable conforme aux normes locales, à vérifier lors de l'audit du site), ainsi qu'une ventilation et une gestion de l'eau suffisantes dans l'atelier.

Mini-cas : de la théorie au ROI réel de la sculpture robotisée

La véritable valeur d'un robot de sculpture à 7 axes s'illustre au mieux par son application dans des scénarios concrets.

Cas 1 : Production en série avec un robot de gravure de monuments en granit

- Situation initiale : Un fabricant de monuments était confronté à un goulot d'étranglement pour la gravure des lettres. Le sablage manuel était inconstant et les graveurs qualifiés rares, entraînant de longs délais et un taux de retouche élevé d'environ 15 %.

- Action : Une cellule de sculpture DINOSAW à 7 axes a été installée. Les tâches étaient programmées via un logiciel OLP, et le robot utilisait des fraises à lettres en V DINOSAW pour graver noms, dates et motifs. Des montages sur mesure garantissaient une grande répétabilité.

- Résultat quantifié : Le taux de retouche est tombé sous les 2 %, la capacité de production hebdomadaire a doublé et la profondeur des lettres est restée constante. Le processus automatisé a permis au fabricant d'offrir des éléments décoratifs plus complexes à un prix compétitif.

- Prérequis pour la reproduction : Tailles standardisées de pierres tombales, conception robuste des montages pour des changements rapides, et opérateur formé à l'utilisation basique du robot et au chargement des programmes.

Cas 2 : Utilisation d'un robot de reproduction de sculptures en marbre

- Situation initiale : Un artiste contemporain souhaitait produire une édition limitée de 20 sculptures en marbre identiques. Le coût et le temps nécessaires à la reproduction manuelle par des maîtres sculpteurs étaient prohibitifs.

- Action : Le modèle original en argile a été numérisé avec un scanner 3D haute résolution. Les données ont servi à programmer le robot, qui a effectué une sculpture en deux étapes : d'abord l'ébauche de la forme générale avec une fraise boule DINOSAW, puis la finition des détails fins avec une fraise conique DINOSAW. Un artisan a réalisé le polissage final à la main.

- Résultat quantifié : Le temps de production par sculpture est passé de trois mois à trois semaines. Selon des studios comme Monumental Labs, cette méthode réduit les délais de livraison des sculptures de plusieurs mois à quelques semaines. La précision dimensionnelle sur les 20 pièces était inférieure à 1 mm par rapport au scan original.

- Prérequis pour la reproduction : Accès à un scanner 3D haute fidélité, maîtrise des logiciels CAM, bibliothèque variée de fraises DINOSAW, et artisan qualifié pour la finition esthétique finale.

Cas 3 : Sculpture de bas-reliefs architecturaux & restauration patrimoniale

- Situation initiale : Un bâtiment historique nécessitait le remplacement de panneaux de bas-reliefs en calcaire altérés dans le cadre d'un projet de sculpture architecturale. Trouver des artisans capables de reproduire le style original était quasiment impossible.

- Action : Une section intacte du relief original a été scannée en 3D sur site. Le modèle numérique a servi à programmer le robot de restauration patrimoniale pour sculpter de nouveaux blocs de calcaire, la capacité 7 axes étant cruciale pour les contre-dépouilles profondes, par exemple pour des chapiteaux de colonnes.

- Résultat quantifié : Les panneaux de remplacement étaient parfaitement conformes, répondant aux normes de conservation du patrimoine. Le projet a été achevé en deux mois, une tâche qui aurait pris plus d'un an manuellement. Cela rejoint les rapports du secteur, où la sculpture assistée numériquement a été déterminante.

- Prérequis pour la reproduction : Équipement de numérisation 3D portable, compétences logicielles pour la restauration des modèles numériques, et accès à des blocs de calcaire compatibles.

Cas 4 : Sculpture de statues religieuses en pierre

- Situation initiale : Un atelier produisant des statues religieuses (ex : Madones en marbre, sculptures de Bouddha en granit) devait augmenter sa production tout en maintenant une qualité expressive et délicate.

- Action : Un modèle maître a été créé en CAO. Le robot a exécuté les étapes physiques exigeantes de l'ébauche et de la semi-finition pour la sculpture de statues religieuses. Pour les détails délicats, une technologie de contrôle d'effort [TBD] a été utilisée pour éviter les sur-coupes. Un maître sculpteur a ensuite apporté les finitions finales.

- Résultat quantifié : L'atelier a augmenté sa capacité de 300 %, lui permettant d'accepter des commandes plus importantes. Le robot a assuré 90 % de l'enlèvement de matière, libérant les maîtres artisans pour se concentrer sur les finitions à plus forte valeur ajoutée.

- Prérequis pour la reproduction : Modèles CAO de haute qualité, ensemble complet de fraises DINOSAW pour détails fins, gestion efficace de la poussière/boue, et processus d'assurance qualité impliquant un artisan expérimenté.

FAQ — Applications & critères d'achat

Quels problèmes un robot de sculpture sur pierre résout-il réellement ?

Il réduit considérablement la variation de profondeur des lettres (jusqu'à une répétabilité de ±0,06 mm, donnée fabricant), augmente le rendement par 2 à 3 avec un fonctionnement 24h/24, et diminue les rebuts de matériau grâce à un logiciel CAM optimisé.

Comment les robots gèrent-ils la variabilité du granit pour la gravure de monuments ?

Grâce à la palpage pour enregistrer le bloc, la simulation des trajectoires pour éviter les collisions, et des passes prudentes pour les grains durs. Cependant, l'approvisionnement en blocs homogènes depuis la carrière reste crucial. Voir Meilleures marques de machines de découpe de pierre pour plus de contexte.

Quelles normes de contrôle de la poussière s'appliquent aux monuments et bas-reliefs architecturaux ?

Selon la juridiction, respectez la réglementation locale sur la poussière. Concevez pour une extraction efficace et des enceintes étanches (ex : IP65) afin de protéger la qualité et la santé des opérateurs lors de longues sessions de sculpture ; le port d'EPI appropriés est recommandé.

Comment fixer des blocs irréguliers (pierres tombales, panneaux de relief) sans les endommager ?

Les approches courantes incluent des systèmes de serrage robustes et des supports réglables ; vérifiez les trajectoires et le dégagement des montages dans la simulation CAM. Les solutions à vide peuvent être envisagées au cas par cas.

Gains typiques de temps de cycle pour la production en série de monuments ?

Des réductions typiques de 50 à 75 % par rapport aux méthodes manuelles sont courantes. La capacité 7 axes élimine le besoin de repositionnement manuel, permettant un fonctionnement continu et sans surveillance qui réduit drastiquement les temps morts.

Outils pour la gravure de monuments vs statues religieuses ?

Pour les monuments en granit dur, utilisez des fraises à lettres en V DINOSAW robustes. Pour les statues religieuses en marbre plus tendre (ex : Bouddha, Madone), un processus en deux étapes est préférable : fraises boule pour l'ébauche, puis fraises coniques pour la finition. Voir outils diamantés DINOSAW pour la pierre.

Quels projets ne sont pas recommandés ?

Les pierres très poreuses ou fragiles peuvent nécessiter une stabilisation à la résine ou une manipulation spéciale ; à évaluer au cas par cas. Le grès est souvent usinable avec des trajectoires adaptatives.

Quand contacter DINOSAW pour une démonstration ?

Si votre objectif est d'environ 50 pierres tombales en granit par semaine, que vous travaillez avec des matériaux variés, ou que vous souhaitez réduire le temps de production d'environ 40 % par rapport à la gravure manuelle, une démonstration peut valider le ROI pour votre site.

Risques, prérequis et résumé

Prérequis & risques

L'investissement dans un système de sculpture robotisé nécessite une planification rigoureuse. Les prérequis clés incluent une formation approfondie des opérateurs, une stratégie de maintien en position stable (montage), et un approvisionnement constant en matériaux de qualité. Les principaux risques opérationnels sont la gestion de la poussière abrasive et la variabilité des matériaux.

Résumé

En résumé, la sculpture robotisée est particulièrement adaptée aux entreprises souhaitant augmenter la production d'objets à forte répétabilité (monuments, éléments architecturaux) ou permettre la création rentable de sculptures complexes.

L'adéquation dépend du matériau : les pierres très poreuses ou fragiles peuvent nécessiter une stabilisation à la résine ou une manipulation spéciale ; le grès est souvent usinable avec des trajectoires et des montages/refroidissements adaptés. Évaluez au cas par cas via des essais à petite échelle avant une production complète.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский