Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

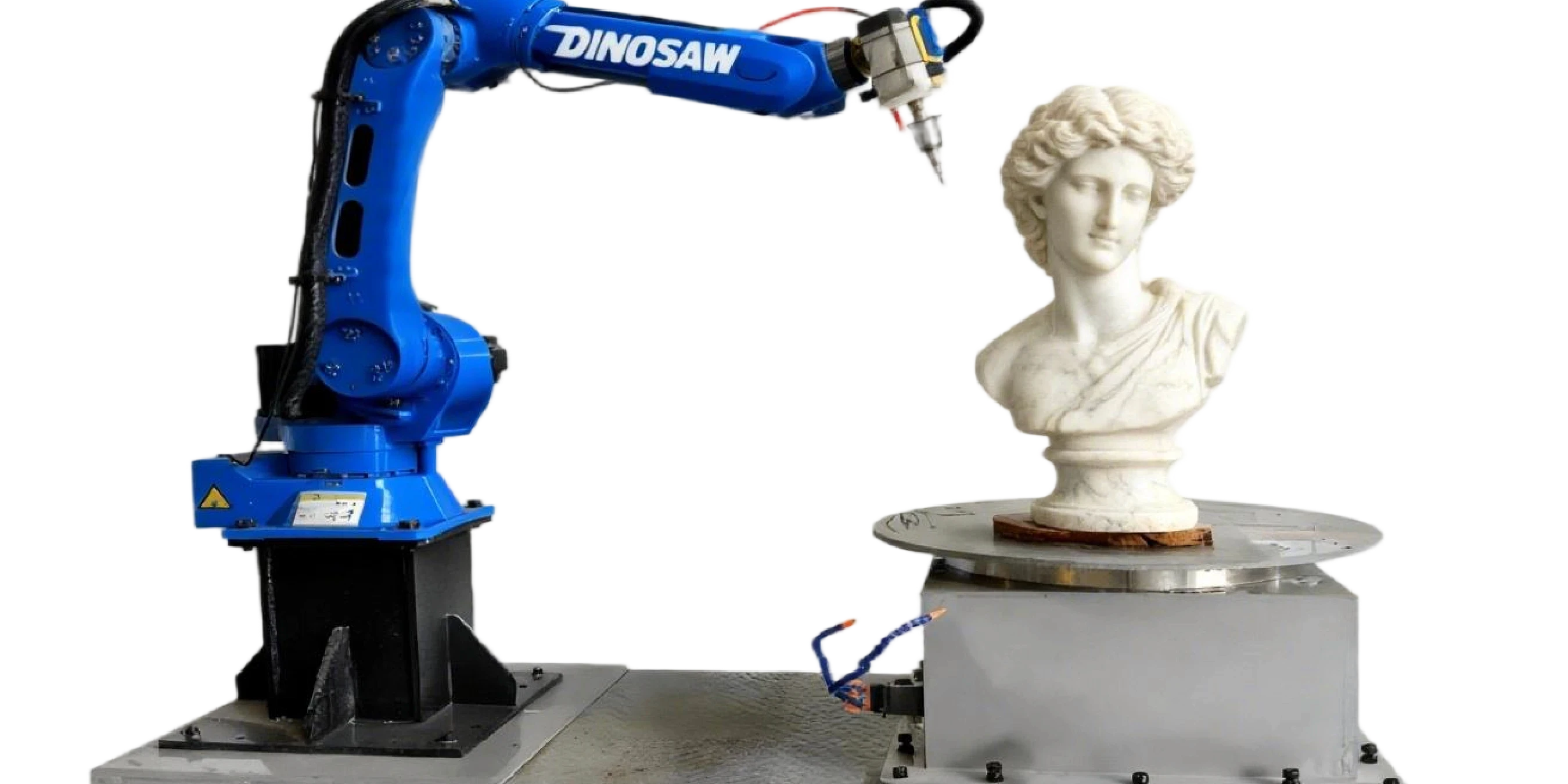

Robot de tallado en piedra de 7 ejes para memoriales, estatuas religiosas y relieves arquitectónicos. Aumenta la productividad y la consistencia; repetibilidad de ±0,06 mm.

Los compradores de tallado en piedra enfrentan tres obstáculos principales hoy en día: escasez de mano de obra calificada, calidad manual inconsistente y lentitud en los plazos de entrega de proyectos. Una celda robótica de tallado en piedra de 7 ejes mejora la productividad y la repetibilidad, protegiendo el margen—ideal para memoriales, estatuas religiosas y relieves arquitectónicos. Consulta el sistema robótico de tallado en piedra DINOSAW para un camino probado hacia la precisión y el retorno de inversión.

¿Listo para validar el ROI de la automatización robótica para tus necesidades específicas de fabricación en piedra? Habla con nuestros especialistas para una demostración adaptada a tu sitio.

De los cuellos de botella a las ganancias: El ROI del grabado robótico en piedra

Pasar de un flujo de trabajo manual a uno totalmente robótico aborda puntos críticos operativos con mejoras cuantificables. Para los gerentes de compras, el valor del procesamiento robótico de piedra está en el impacto medible sobre los resultados.

Punto crítico 1: Calidad inconsistente y alto retrabajo

- Solución basada en métricas: Un robot de tallado en piedra logra una repetibilidad posicional de ±0,06 mm (según el fabricante), reduciendo la variabilidad en la profundidad de las letras a un nivel insignificante y disminuyendo el tiempo de producción en ~40% frente al grabado manual.

Punto crítico 2: Baja productividad y dependencia de la mano de obra

- Solución basada en métricas: La escasez de artesanos calificados y el ritmo lento del tallado manual limitan la producción semanal. La capacidad de operar 24/7 con trayectorias automatizadas permite alcanzar objetivos semanales de alrededor de 50 lápidas de granito en implementaciones comparables.

Punto crítico 3: Alto desperdicio de material

- Solución basada en métricas: Los errores manuales o trayectorias de corte ineficientes generan bloques de piedra desechados y costosos. El software CAM optimizado genera trayectorias que maximizan el uso del material, reduciendo potencialmente el desperdicio hasta en un 30% en proyectos complejos.

Punto crítico 4: Desgaste acelerado de herramientas

- Solución basada en métricas: Velocidades de avance o de husillo incorrectas desgastan rápidamente las herramientas de diamante. El sistema mantiene parámetros óptimos para cada fresa de diamante DINOSAW y combinación de material, prolongando la vida útil de la herramienta al gestionar la carga y la temperatura, reduciendo así la tasa de desgaste y el coste por pieza.

Punto crítico 5: Alto consumo energético

- Solución basada en métricas: Maquinaria ineficiente y procesos no optimizados generan mayores costes energéticos. Los brazos robóticos modernos y las trayectorias inteligentes reducen el tiempo de inactividad y los movimientos innecesarios, disminuyendo el consumo energético por corte y contribuyendo a operaciones más sostenibles.

Anatomía de una celda robótica de tallado en piedra de 7 ejes

Comprender los componentes de una celda de tallado robótico es clave para apreciar sus capacidades. Esta es la base de los procesos modernos de CNC para piedra, una sinergia de hardware y software diseñada para el entorno exigente de la fabricación en piedra.

- Núcleo mecánico: Un robot industrial de 6 ejes de alta carga (por ejemplo, KUKA) con un alcance adaptado a la pieza más grande (confirmar en el diseño), mm/pulg, se monta junto a una mesa giratoria servodirigida con diámetro acorde al tamaño máximo del bloque (confirmar en el diseño de la fijación), mm/pulg. Este séptimo eje permite girar la pieza, posibilitando el tallado de características complejas y socavadas sin reposicionamiento manual.

- Control y software: Un controlador industrial sincroniza los siete ejes. Todo el proceso se programa fuera de línea usando software CAM como SprutCAM, que traduce un modelo 3D en movimientos precisos y comandos de herramienta para el robot. Esto es parte central del flujo de trabajo moderno de automatización en piedra.

- Seguridad y protección: La celda opera dentro de un recinto protector con enclavamientos de seguridad. El robot suele estar equipado con un traje protector, y el sistema está diseñado con una alta clasificación IP (por ejemplo, IP65) para soportar el polvo abrasivo y la mezcla de agua inherente al tallado en piedra.

Las restricciones específicas del sitio deben evaluarse antes de la instalación. Estas incluyen la estabilidad de la base para soportar cargas dinámicas, suministro eléctrico adecuado (por ejemplo, energía trifásica estable según normativa local (confirmar en la auditoría de la instalación)), y sistemas suficientes de ventilación y gestión de agua en el taller.

Mini-casos: Del tallado robótico en teoría al ROI real

El verdadero valor de un robot de tallado de 7 ejes se ilustra mejor a través de su aplicación en escenarios reales.

Caso 1: Producción en serie con robot de grabado de memoriales en granito

- Situación inicial: Un fabricante de memoriales enfrentaba un cuello de botella en el grabado de letras. El arenado manual era inconsistente y escaseaban los grabadores calificados, lo que generaba largos plazos de entrega y una tasa de retrabajo de alrededor del 15%.

- Acción: Se instaló una celda de tallado DINOSAW de 7 ejes. Los trabajos se programaron mediante software OLP y el robot utilizó fresas DINOSAW V-groove para letras para grabar nombres, fechas y motivos. Las fijaciones personalizadas aseguraron alta repetibilidad.

- Resultado cuantificado: La tasa de retrabajo cayó por debajo del 2%, la capacidad de producción semanal se duplicó y la profundidad de las letras se mantuvo dentro de una tolerancia constante. El proceso automatizado permitió al fabricante ofrecer elementos decorativos más complejos a precios competitivos.

- Requisitos para replicación: Tamaños estandarizados de lápidas en blanco, diseño robusto de fijaciones para cambios rápidos y un operador capacitado en operación básica de robots y carga de programas.

Caso 2: Uso de robot para réplicas de esculturas en mármol

- Situación inicial: Un artista contemporáneo quería producir una edición limitada de 20 esculturas idénticas en mármol. El coste y el tiempo requeridos para la replicación manual por talladores expertos eran prohibitivos.

- Acción: El modelo original en arcilla se capturó con un escáner 3D de alta resolución. Los datos se usaron para programar el robot, que realizó un proceso de tallado en dos etapas: primero, desbaste de la forma general con una fresa esférica DINOSAW, luego cambio a una fresa DINOSAW de grabado más pequeña y cónica para los detalles finos. Un artesano realizó el pulido final a mano.

- Resultado cuantificado: El tiempo de producción por escultura se redujo de tres meses a tres semanas. Según estudios como Monumental Labs, este método reduce los plazos de entrega de esculturas de meses a semanas. La precisión dimensional en las 20 piezas fue de 1 mm respecto al escaneo original.

- Requisitos para replicación: Acceso a escaneo 3D de alta fidelidad, dominio de software CAM, biblioteca diversa de fresas DINOSAW y un artesano calificado para el acabado estético final.

Caso 3: Tallado de relieves arquitectónicos y restauración patrimonial

- Situación inicial: Un edificio histórico requería reemplazar paneles de relieve en piedra caliza desgastados para un proyecto de tallado arquitectónico. Encontrar artesanos capaces de igualar el estilo original era casi imposible.

- Acción: Se escaneó en 3D una sección intacta del relieve original en el sitio. El modelo digital se usó para programar el robot de restauración patrimonial en piedra, que talló nuevos bloques de caliza; la capacidad de 7 ejes fue crucial para socavados profundos, incluyendo elementos como capiteles de columna que un robot de tallado produciría.

- Resultado cuantificado: Los paneles de reemplazo fueron una réplica perfecta, cumpliendo con los estándares de preservación histórica. El proyecto se completó en dos meses, una tarea que manualmente habría tomado más de un año. Esto coincide con informes del sector, como restauraciones donde el tallado asistido digitalmente fue clave.

- Requisitos para replicación: Equipos portátiles de escaneo 3D, habilidades de software para restaurar modelos digitales y acceso a bloques de caliza compatibles.

Caso 4: Tallado de estatuas religiosas en piedra

- Situación inicial: Un estudio que produce estatuas religiosas (por ejemplo, Madonnas de mármol, proyectos de robot de escultura de Buda en granito) necesitaba aumentar la producción manteniendo la calidad delicada y expresiva.

- Acción: Se creó un diseño maestro en CAD. El robot realizó el trabajo físico exigente de desbaste y semifinishing para el tallado de estatuas religiosas en piedra. Para detalles delicados, se utilizó tecnología de control de fuerza [TBD] para evitar cortes excesivos. Un maestro tallador realizó los retoques finales.

- Resultado cuantificado: El estudio aumentó su capacidad en un 300%, permitiéndole aceptar encargos más grandes. El robot realizó el 90% de la retirada de material, liberando a los artesanos expertos para centrarse en el acabado de mayor valor.

- Requisitos para replicación: Modelos CAD de alta calidad, un conjunto completo de fresas y buriles DINOSAW para detalles finos, gestión eficaz de polvo/barro y un proceso de control de calidad con un artesano experimentado.

Preguntas frecuentes — Aplicaciones y consideraciones de compra

¿Qué problemas resuelve realmente un robot de tallado en piedra?

Reduce significativamente la variabilidad en la profundidad de las letras (hasta una repetibilidad de ±0,06 mm, según el fabricante), aumenta la productividad 2–3 veces con operación 24/7 y reduce el desperdicio de material con software CAM optimizado.

¿Cómo gestionan los robots la variabilidad del granito para el grabado de memoriales?

Mediante sondeo para registrar el bloque, simulación de trayectorias para evitar colisiones y pasadas conservadoras para grano duro. Sin embargo, obtener bloques consistentes de la cantera sigue siendo crítico. Consulta Las mejores marcas de máquinas de corte de piedra para más contexto.

¿Qué normas de control de polvo aplican a memoriales y relieves arquitectónicos?

Según la jurisdicción, sigue la normativa local de polvo. Diseña para extracción de polvo de alta eficiencia y recintos sellados (por ejemplo, IP65) para proteger la calidad y la salud del operador durante el tallado prolongado; se recomienda EPP adecuado.

¿Cómo fijar bloques irregulares (lápidas, paneles de relieve) sin dañarlos?

Los enfoques comunes incluyen sujeción robusta y soportes ajustables; verifica trayectorias y espacio de fijación en la simulación CAM. Las soluciones de vacío pueden considerarse caso por caso.

¿Ganancias típicas en tiempo de ciclo para producción en serie de memoriales?

Son habituales reducciones del 50–75% frente a métodos manuales. La capacidad de 7 ejes elimina la necesidad de reposicionamiento manual, permitiendo operación continua y desatendida que reduce drásticamente el tiempo de inactividad.

¿Herramientas para grabado de memoriales vs estatuas religiosas?

Para memoriales de granito duro, utiliza fresas robustas DINOSAW V-groove para letras. Para estatuas de mármol más blando, comunes en el tallado de estatuas religiosas en piedra (por ejemplo, Buda, Madonna), es mejor un proceso en dos etapas: fresas esféricas para desbaste y fresas cónicas para acabado. Consulta herramientas de diamante DINOSAW para piedra.

¿Qué proyectos no se recomiendan?

Piedras muy porosas o frágiles pueden requerir estabilización con resina o manejo especial; evalúa caso por caso. La arenisca suele ser trabajable con trayectorias adaptativas.

¿Cuándo contactar a DINOSAW para una demostración?

Si tu objetivo es alrededor de 50 lápidas de granito por semana, trabajas con materiales mixtos o quieres reducir el tiempo de producción en ~40% frente al grabado manual, una demostración puede validar el ROI para tu sitio.

Riesgos, requisitos previos y resumen

Requisitos previos y riesgos

Invertir en un sistema robótico de tallado requiere una planificación cuidadosa. Los requisitos clave incluyen formación rigurosa de operadores, una estrategia estable de sujeción y un suministro constante de material de calidad. Los principales riesgos operativos son la gestión del polvo abrasivo y la variabilidad del material.

Resumen

En resumen, el tallado robótico es altamente aplicable para empresas que buscan escalar la producción de artículos con alta repetibilidad (memoriales, elementos arquitectónicos) o permitir la creación rentable de esculturas complejas.

La idoneidad depende del material: piedras muy porosas o frágiles pueden requerir estabilización con resina o manejo especial; la arenisca suele ser trabajable con trayectorias adaptativas y fijación/enfriamiento adecuados. Evalúa caso por caso mediante pruebas a pequeña escala antes de la producción completa.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский