Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

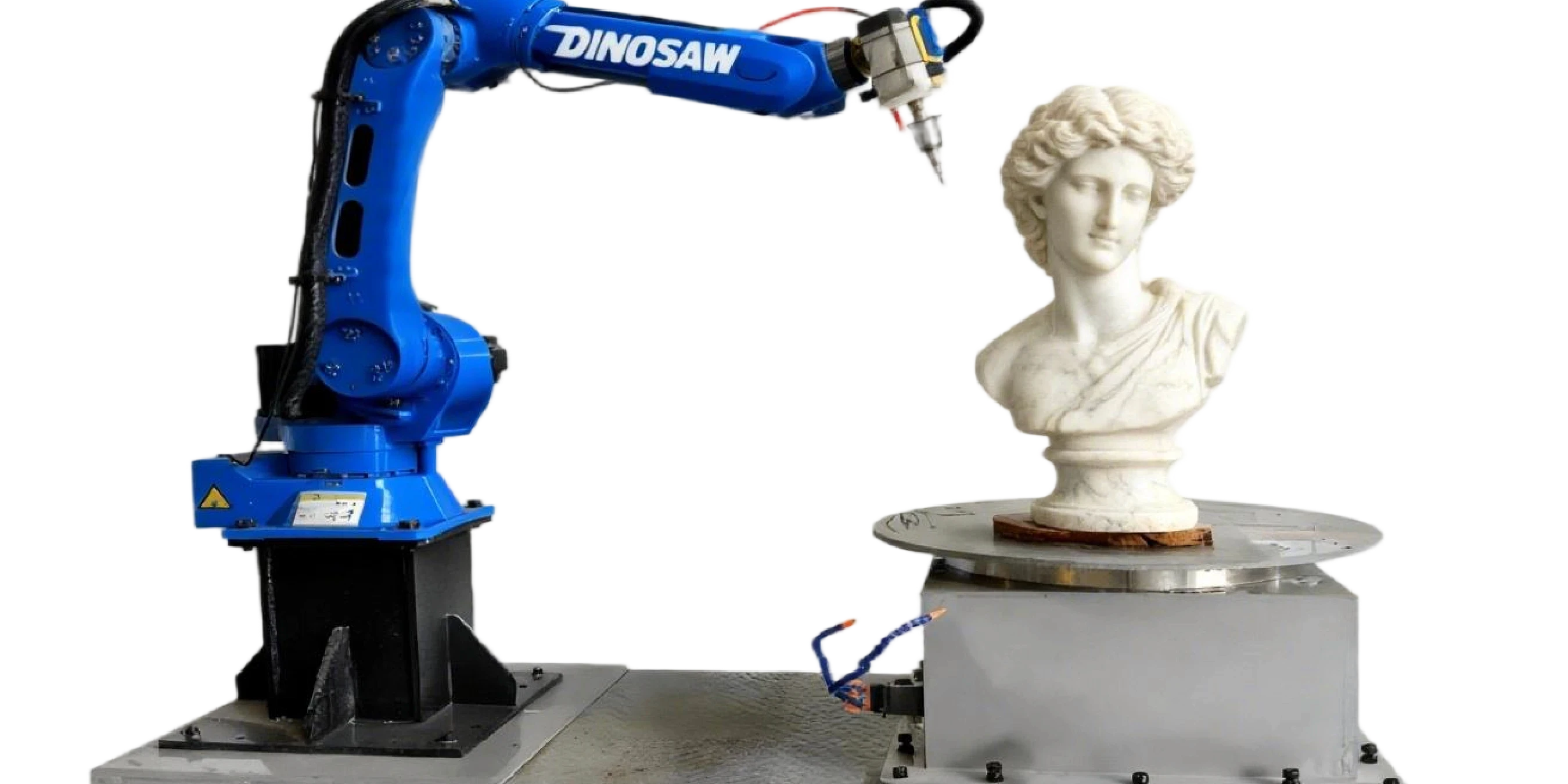

7-осевой робот для резьбы по камню для мемориалов, религиозных статуй и архитектурных рельефов. Повышайте производительность и стабильность; повторяемость ±0,06 мм.

Покупатели оборудования для резьбы по камню сегодня сталкиваются с тремя основными препятствиями: нехватка квалифицированных кадров, нестабильное качество ручной работы и медленные сроки выполнения проектов. 7-осевая роботизированная ячейка для резьбы по камню увеличивает производительность и повторяемость, сохраняя маржу — идеальное решение для мемориалов, религиозных статуй и архитектурных рельефов. Ознакомьтесь с роботизированной системой резьбы по камню DINOSAW для гарантированной точности и возврата инвестиций.

Готовы оценить возврат инвестиций от роботизации для ваших задач по обработке камня? Свяжитесь с нашими специалистами для демонстрации на вашем объекте.

От узких мест к росту: возврат инвестиций от роботизированной гравировки по камню

Переход от ручного к полностью автоматизированному процессу решает ключевые производственные проблемы с измеримыми улучшениями. Для менеджеров по закупкам ценность роботизированной обработки камня заключается в ощутимом влиянии на финансовый результат.

Проблема 1: нестабильное качество и высокий уровень переделок

- Решение на основе метрик: Робот для резьбы по камню обеспечивает повторяемость позиционирования ±0,06 мм (по данным производителя), снижая вариативность глубины букв до незначительного уровня и сокращая время производства примерно на 40% по сравнению с ручной гравировкой.

Проблема 2: низкая производительность и зависимость от труда

- Решение на основе метрик: Нехватка квалифицированных мастеров и медленный темп ручной резьбы ограничивают недельный выпуск. Возможность работы 24/7 с автоматизированными траекториями позволяет достигать недельных целей по выпуску примерно 50 гранитных надгробий в аналогичных внедрениях.

Проблема 3: высокий расход материала

- Решение на основе метрик: Ошибки вручную или неэффективные траектории приводят к списанию дорогих каменных блоков. Оптимизированное CAM-программное обеспечение создает траектории, которые максимально используют материал, потенциально снижая отходы до 30% на сложных проектах.

Проблема 4: ускоренный износ инструмента

- Решение на основе метрик: Неправильные подачи или скорости шпинделя приводят к быстрому износу дорогих алмазных инструментов. Система поддерживает оптимальные параметры для каждой DINOSAW алмазной фрезы и комбинации материалов, продлевая срок службы инструмента за счет контроля нагрузки и температуры, снижая тем самым уровень износа и стоимость на изделие.

Проблема 5: высокий расход энергии

- Решение на основе метрик: Неэффективное оборудование и неоптимизированные процессы приводят к увеличению затрат на электроэнергию. Современные роботизированные манипуляторы и интеллектуальные траектории сокращают время простоя и ненужные перемещения, снижая общее энергопотребление на рез и способствуя более устойчивой работе.

Анатомия 7-осевой роботизированной ячейки для резьбы по камню

Понимание компонентов роботизированной ячейки для резьбы — ключ к оценке её возможностей. Это основа современных процессов обработки камня на станках с ЧПУ, синергия аппаратного и программного обеспечения, рассчитанная на суровые условия камнеобработки.

- Механическая основа: Высокогрузоподъемный 6-осевой промышленный робот (например, KUKA) с рабочей зоной, соответствующей максимальному размеру вашей детали (уточняется при проектировании), мм/дюйм, установлен рядом с сервоприводным поворотным столом с диаметром под максимальный размер блока (уточняется при проектировании оснастки), мм/дюйм. Эта седьмая ось позволяет вращать заготовку, обеспечивая обработку сложных, труднодоступных элементов без ручного переустановления.

- Управление и программное обеспечение: Промышленный контроллер синхронизирует все семь осей. Весь процесс программируется офлайн с помощью CAM-программ, таких как SprutCAM, которые переводят 3D-модель в точные движения робота и команды инструменту. Это ключевая часть современного автоматизированного рабочего процесса в камнеобработке.

- Безопасность и защита: Ячейка работает в защитном кожухе с блокировками безопасности. Сам робот часто оснащается защитным чехлом, а система проектируется с высоким классом защиты (например, IP65) для работы в условиях абразивной пыли и водяной суспензии, характерных для резьбы по камню.

Перед установкой необходимо оценить особенности площадки. К ним относятся устойчивость фундамента к динамическим нагрузкам, достаточное электроснабжение (например, стабильное трехфазное питание по местным нормам (уточняется при аудите)), а также эффективная вентиляция и системы водоснабжения/отведения.

Мини-кейсы: от теории к реальному возврату инвестиций

Истинная ценность 7-осевого робота для резьбы по камню лучше всего иллюстрируется его применением в реальных проектах.

Кейс 1: серийное производство с роботом для гравировки гранитных мемориалов

- Исходная ситуация: Производитель мемориалов столкнулся с узким местом на этапе нанесения надписей. Ручная пескоструйная обработка была нестабильной, квалифицированных граверов не хватало, что приводило к длительным срокам и высокому уровню переделок (около 15%).

- Действие: Была установлена 7-осевая ячейка DINOSAW. Задания программировались через OLP-программное обеспечение, а робот использовал DINOSAW V-образные фрезы для надписей для гравировки имен, дат и мотивов. Индивидуальные приспособления обеспечивали высокую повторяемость.

- Измеримый результат: Уровень переделок снизился до менее 2%, недельная производительность удвоилась, а глубина надписей стала стабильной. Автоматизация позволила производителю предлагать более сложные декоративные элементы по конкурентной цене.

- Условия для тиражирования: Стандартизированные размеры заготовок, надежная конструкция оснастки для быстрой переналадки и оператор, обученный базовой работе с роботом и загрузке программ.

Кейс 2: робот для тиражирования мраморных скульптур

- Исходная ситуация: Современный художник хотел выпустить лимитированную серию из 20 идентичных мраморных скульптур. Затраты и сроки ручного копирования мастерами были слишком высоки.

- Действие: Оригинальная глиняная модель была оцифрована с помощью высокоточного 3D-сканера. На основе данных была составлена программа для робота, который выполнял двухэтапную обработку: сначала грубое формирование DINOSAW шаровой фрезой, затем — доработка мелких деталей конической DINOSAW гравировальной фрезой. Финальную полировку выполнял мастер вручную.

- Измеримый результат: Время производства одной скульптуры сократилось с трех месяцев до трех недель. По данным студий, таких как Monumental Labs, этот метод сокращает сроки изготовления скульптур с месяцев до недель. Размерная точность всех 20 изделий составила менее 1 мм от оригинала.

- Условия для тиражирования: Доступ к высокоточному 3D-сканированию, навыки работы с CAM-программами, широкий набор DINOSAW фрез для резьбы и опытный мастер для финальной отделки.

Кейс 3: резьба архитектурных рельефов и реставрация наследия

- Исходная ситуация: Для исторического здания требовалась замена выветрившихся известняковых рельефных панелей в рамках проекта по архитектурной резьбе. Найти мастеров, способных воспроизвести оригинальный стиль, было практически невозможно.

- Действие: Неповрежденный участок оригинального рельефа был отсканирован на месте в 3D. Цифровая модель использовалась для программирования робота для реставрации, который вырезал новые известняковые блоки; 7-осевая система была критически важна для глубоких поднутрений, например, при изготовлении капителей колонн.

- Измеримый результат: Новые панели идеально соответствовали оригиналу, удовлетворяя требованиям по сохранению исторического наследия. Проект был завершен за два месяца, тогда как вручную это заняло бы более года. Это соответствует отраслевым отчетам, где цифровая поддержка резьбы стала ключевой.

- Условия для тиражирования: Портативное 3D-сканирующее оборудование, навыки восстановления цифровых моделей и доступ к совместимым известняковым блокам.

Кейс 4: резьба религиозных статуй из камня

- Исходная ситуация: Студия, выпускающая религиозные статуи (например, мраморные Мадонны, гранитные Будды), нуждалась в увеличении выпуска при сохранении тонкой, выразительной проработки.

- Действие: Мастер-модель была создана в CAD. Робот выполнял трудоемкую черновую и полуфинишную обработку для религиозных статуй. Для деликатных элементов использовалась технология управления усилием [TBD], чтобы избежать избыточного съема материала. Финальные штрихи вносил мастер-резчик.

- Измеримый результат: Студия увеличила производительность на 300%, что позволило брать крупные заказы. Робот выполнял 90% удаления материала, освобождая мастеров для самой ценной финишной работы.

- Условия для тиражирования: Качественные CAD-модели, полный набор мелких DINOSAW гравировальных фрез и борфрез, эффективное управление пылью/шламом и контроль качества с участием опытного мастера.

Часто задаваемые вопросы — применения и особенности выбора

Какие проблемы реально решает робот для резьбы по камню?

Он значительно снижает вариативность глубины букв (до повторяемости ±0,06 мм по данным производителя), увеличивает производительность в 2–3 раза при круглосуточной работе и уменьшает отходы материала благодаря оптимизированному CAM-программному обеспечению.

Как роботы справляются с вариативностью гранита при нанесении надписей?

Путем зондирования для регистрации блока, симуляции траекторий для предотвращения столкновений и использования консервативных проходов для твердых зерен. Однако важно получать однородные блоки с карьера. Подробнее см. Лучшие бренды станков для резки камня.

Какие стандарты по контролю пыли применяются для мемориалов и архитектурных рельефов?

В зависимости от юрисдикции соблюдайте местные нормы по пыли. Проектируйте системы с высокоэффективной вытяжкой и герметичными кожухами (например, IP65) для защиты качества и здоровья оператора при длительной резьбе; рекомендуется соответствующее СИЗ.

Как фиксировать неровные блоки (надгробия, рельефные панели) без повреждений?

Обычно применяются прочные зажимы и регулируемые опоры; проверяйте траектории и зазоры в CAM-симуляции. Вакуумные решения рассматриваются индивидуально.

Типичные показатели сокращения цикла для серийного производства мемориалов?

Обычно сокращение времени на 50–75% по сравнению с ручными методами. 7-осевая система устраняет необходимость ручного переустановления, обеспечивая непрерывную работу без присмотра и резко сокращая простои.

Инструменты для надписей на мемориалах и религиозных статуй?

Для твердых гранитных мемориалов используйте прочные DINOSAW V-образные фрезы для надписей. Для более мягких мраморных статуй, часто встречающихся в религиозной резьбе (например, Будда, Мадонна), лучше применять двухэтапный процесс: шаровые фрезы для черновой обработки, затем конические гравировальные фрезы для отделки. Подробнее см. DINOSAW алмазные инструменты для камня.

Какие проекты не рекомендуются?

Высокопористые или хрупкие камни могут требовать стабилизации смолой или особого обращения; оценивайте индивидуально. Песчаник часто обрабатывается с помощью адаптивных траекторий.

Когда стоит обращаться в DINOSAW за демонстрацией?

Если ваша цель — около 50 гранитных надгробий в неделю, вы работаете с разными материалами или хотите сократить время производства примерно на 40% по сравнению с ручной гравировкой, демонстрация поможет оценить возврат инвестиций для вашего объекта.

Риски, условия и резюме

Условия и риски

Инвестиции в роботизированную систему резьбы требуют тщательного планирования. Ключевые условия: тщательное обучение операторов, стабильная стратегия фиксации заготовок и стабильное поступление качественного материала. Основные эксплуатационные риски — управление абразивной пылью и учет вариативности материала.

Резюме

В целом, роботизированная резьба по камню особенно актуальна для предприятий, стремящихся масштабировать выпуск изделий с высокой повторяемостью (мемориалы, архитектурные элементы) или обеспечить экономичное производство сложных скульптур.

Применимость зависит от материала: высокопористые или хрупкие камни могут требовать стабилизации смолой или особого обращения; песчаник часто обрабатывается с помощью адаптивных траекторий и соответствующей фиксации/охлаждения. Оценивайте индивидуально на малых партиях перед запуском массового производства.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский