Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Vous comparez les châssis monofil CNC, les scies à ruban et les découpeuses jet d'eau pour la céramique alvéolaire ? Notre guide couvre les critères de décision, le coût total de possession (TCO) et un arbre de sélection If-Then pour vous aider à choisir.

TL;DR : Cadre de décision

- Choisissez un châssis monofil CNC si : votre priorité est la découpe de formes 3D complexes, la préservation de l'intégrité du matériau (pas de microfissures) et la réduction des pertes (faible largeur de coupe) sur des matériaux fragiles de grande valeur.

- Choisissez une scie à ruban si : vous avez besoin de coupes linéaires simples et économiques sur des céramiques plus tendres ou des mousses non abrasives, où la précision et la finition de surface ne sont pas critiques.

- Choisissez un jet d'eau si : vous découpez une grande variété de matériaux (y compris des métaux), et l'absorption d'eau par votre céramique poreuse n'est pas un problème pour votre application.

Guide de décision en 30 secondes : choisir le châssis monofil CNC vs jet d'eau (guide d'achat)

- SI vous avez besoin de formes 3D complexes ou de coupes courbes, ALORS un châssis monofil CNC multi-axes est votre meilleure option.

- SI la qualité de finition et l'absence de microfissures sont essentielles pour l'intégrité structurelle, ALORS le châssis monofil abrasif, à faible contrainte, est supérieur.

- SI la perte de matériau (largeur de coupe) est un facteur de coût majeur pour vos céramiques onéreuses, ALORS le fil diamanté ultra-fin offre le meilleur rendement.

- SI vous avez besoin de coupes linéaires simples et économiques sur des matériaux tendres et non abrasifs, ALORS une scie à ruban peut suffire.

- SI vous devez découper une grande variété de matériaux (y compris le métal) et que l'absorption d'eau n'est pas un problème, ALORS un jet d'eau peut être envisagé.

- SI la production automatisée à haut volume est l'objectif, ALORS un châssis monofil CNC est indispensable pour l'efficacité et la répétabilité.

Fil diamanté vs fil diamanté : machine dédiée céramique vs machine pour pierre

Attribut | Châssis monofil CNC (pour céramique alvéolaire) | Machine à fil diamanté traditionnelle (pour blocs/dalles) |

|---|---|---|

Matériaux ciblés | Matériaux fragiles, légers et abrasifs (céramique alvéolaire, verre cellulaire, GRC). | Matériaux durs, denses et de grand format (blocs de granit, marbre, quartzite). |

Diamètre du fil & grain | Fin (généralement 3–4 mm) avec un grain diamanté fin pour une finition lisse. | Épais (6,3 mm - 11 mm) avec des anneaux/perles diamantés grossiers pour une coupe agressive. |

Caractéristiques de la largeur de coupe | Très faible (<3mm), maximisant le rendement matière. | Élevée (>8mm), la priorité étant la vitesse de coupe plutôt que l'économie de matière. |

Risque de contrainte/microfissures | Très faible ; le procédé est optimisé pour éviter les dommages sous la surface sur les matériaux fragiles. | Modéré ; conçu pour la coupe brute, sans préservation des structures délicates. |

Refroidissement/contrôle des poussières | Utilise généralement un refroidissement à l'eau contrôlé. Nécessite des systèmes intégrés pour la gestion des boues et l'extraction HEPA des poussières. | Utilise principalement un refroidissement intensif à l'eau pour gérer la chaleur et les boues. |

Automatisation & axes | Automatisation élevée avec CNC multi-axes (3 à 5+ axes) pour géométries complexes. | Automatisation plus faible, souvent limitée aux coupes linéaires simples avec moins d'axes. |

Fil diamanté vs jet d'eau vs scie à ruban vs scie à lame

Fil diamanté vs jet d'eau vs scie à ruban vs scie à lame

Caractéristique | Châssis monofil CNC | Scie à ruban | Scie à lame | Jet d'eau |

|---|---|---|---|---|

Précision | Excellente | Faible | Modérée | Très bonne |

Perte de matière (largeur de coupe) | Très faible | Modérée | Élevée | Faible |

Intégrité du matériau | Excellente (pas de microfissures) | Faible (risque élevé d'écaillage) | Modérée (risque de microfissures) | Bonne, mais le jet d'eau haute pression entraîne une absorption d'eau importante et un risque de délaminage. |

Vitesse | Modérée | Rapide (pour matériaux tendres) | Rapide (pour coupes linéaires) | Lente à modérée |

Polyvalence des matériaux | Bonne (excellente sur matériaux durs et cassants) | Limitée (matériaux tendres, non abrasifs) | Limitée (matériaux durs, coupes simples) | Excellente (coupe presque tout) |

Coût d'exploitation | Faible à modéré | Faible | Modéré | Élevé |

Manuel vs Automatique : comparaison neutre des procédés actuels/traditionnels

Critère | Procédé manuel (scie à ruban / scie à lame / portatif) | Procédé automatique (châssis monofil CNC) |

|---|---|---|

Précision & répétabilité | Faible ; dépend fortement de la compétence de l'opérateur. Difficile de garantir la constance. | Excellente ; précision au dixième de millimètre avec une grande répétabilité entre lots. |

Pertes de matière (largeur de coupe) | Élevées ; les lames épaisses entraînent plus de perte de matière par coupe. | Très faible ; le fil ultra-fin minimise la largeur de coupe, maximisant le rendement. |

Complexité géométrique | Limité aux coupes linéaires simples. | Élevée ; capable de profils complexes 2D et 3D, courbes et angles. |

Temps de préparation | Court pour les coupes simples, mais long pour tout gabarit complexe. | Plus long pour le chargement initial du programme, mais très rapide pour les séries répétées. |

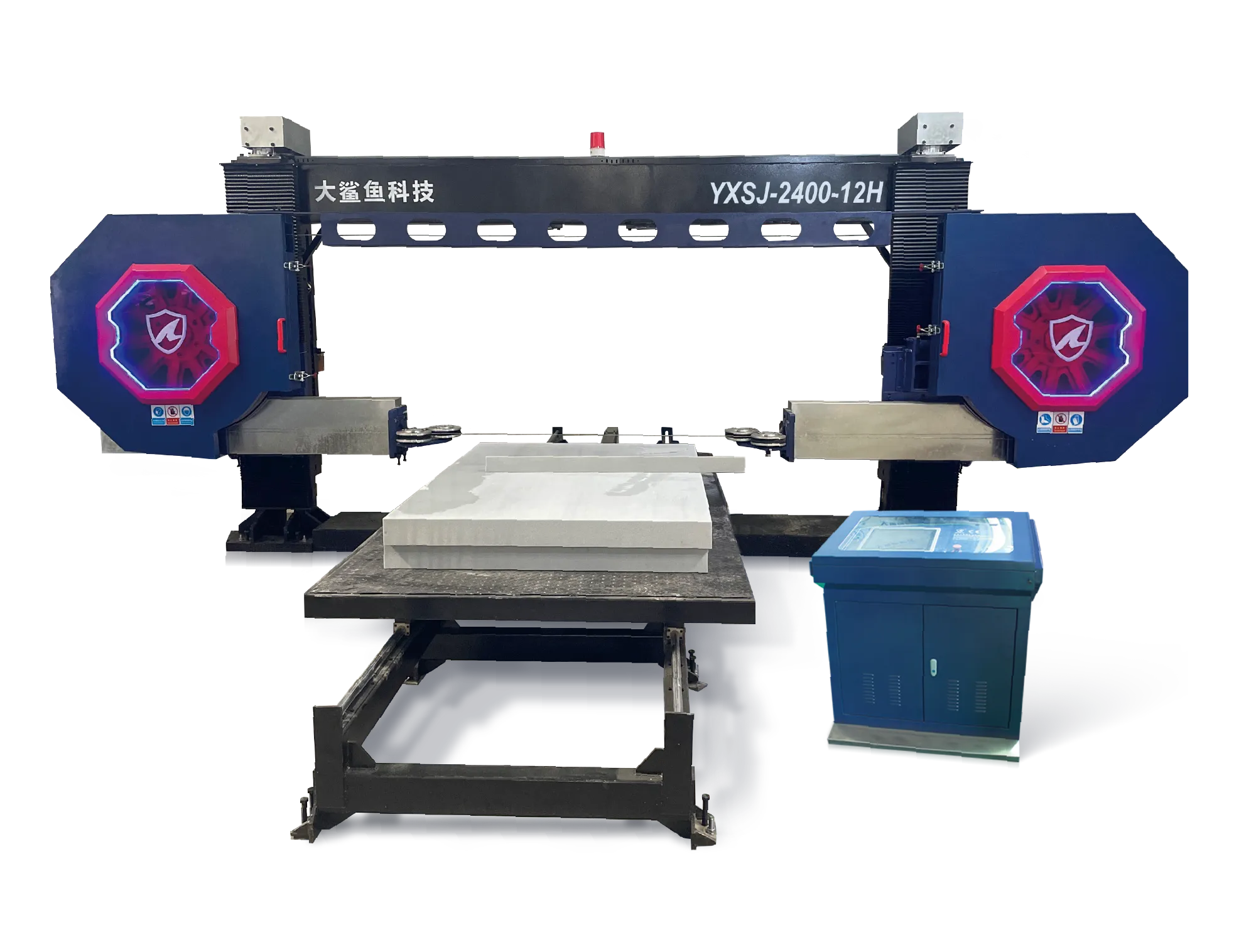

Débit typique (profils linéaires) | Très variable ; débit effectif plus faible à cause de la largeur de coupe et des reprises sur matériaux fragiles. | Environ 500–800 mètres par jour de 8 heures en paramètres équilibrés (optimisation vitesse fil, avance, géométrie). (Observé sur le châssis monofil Big Shark pour céramique alvéolaire avec contrôle stable de la tension). |

Besoins en main-d'œuvre | Élevés ; nécessite une attention constante d'un opérateur qualifié. | Faibles ; permet un fonctionnement autonome après réglage. |

Sujets d'achat : TCO, pièces de rechange, formation pour machine CNC de découpe de pierre

- Coût total de possession (TCO) : Ne vous limitez pas au prix d'achat initial. Une analyse TCO complète doit inclure le coût initial, les consommables (fil diamanté, lames, grenat), la consommation d'énergie, la maintenance et le potentiel de revenus grâce à la réduction des pertes de matière. Un châssis monofil offre souvent un TCO inférieur à un jet d'eau grâce aux économies sur les pompes haute pression et les abrasifs.

- Disponibilité des pièces de rechange et consommables : En combien de temps pouvez-vous obtenir des fils, poulies ou autres pièces critiques ? L'arrêt de production en attente de pièces peut coûter plus cher que les pièces elles-mêmes. Renseignez-vous sur le stock et les délais du fournisseur.

- Fenêtre de maintenance & facilité d'entretien : Demandez les tâches de maintenance quotidiennes, hebdomadaires et mensuelles requises. Une machine bien conçue permet des changements de fil rapides et un accès facile aux points de lubrification, minimisant les arrêts pour maintenance.

- Formation opérateur & courbe d'apprentissage : Quel niveau de formation est requis ? Une machine avec une interface intuitive et un système CNC robuste réduit la courbe d'apprentissage et minimise les erreurs opérateur.

- Garantie & accords de service (SLA) : Comprenez la couverture de garantie et les SLA disponibles pour le support technique et le service sur site. C'est votre assurance contre les arrêts imprévus et prolongés.

- Certifications : Assurez-vous que la machine respecte les normes de sécurité et électriques de votre région (ex : CE pour l'Europe, UL pour l'Amérique du Nord). La conformité aux normes d'organismes comme OSHA sur la poussière de silice est aussi un critère essentiel pour la sécurité de l'installation.

Scénarios recommandés : meilleurs types de machines CNC pour céramique alvéolaire

Scénarios recommandés : meilleurs types de machines CNC pour céramique alvéolaire

Prototypage de pièces complexes

Découpe de dalles en grand volume

Atelier à budget limité

Foire aux questions (FAQ)

Quel est le débit typique pour les profils linéaires en céramique alvéolaire ?

- Contexte : Le débit dépend de la vitesse du fil, de l'avance, de la complexité du profil et du matériau ;

- Procédure : Commencez par des réglages prudents, validez par des essais courts, puis augmentez ;

- Étape suivante : Enregistrez les paramètres par matériau/profil pour garantir une production constante.

Fil diamanté vs jet d'eau, lequel est le meilleur pour la céramique alvéolaire ?

- Contexte : Le principal inconvénient du jet d'eau pour ce matériau est que la structure poreuse absorbe l'eau, ce qui peut compromettre l'intégrité structurelle et nécessiter des temps de séchage longs et coûteux. Le procédé à sec du fil diamanté élimine ce risque.

- Procédure : Le fil diamanté utilise une action abrasive à faible contrainte, conçue pour les matériaux fragiles et cassants. Le jet d'eau, bien que polyvalent, peut provoquer un délaminage ou une érosion de surface sur certaines céramiques dures.

- Étape suivante : Si votre application ne tolère aucune intrusion d'humidité, le choix est clair : le fil diamanté est la solution technique adaptée.

Quel est le coût d'un châssis monofil CNC ?

- Contexte : Le prix varie beaucoup selon la taille, le nombre d'axes et les fonctionnalités. Cependant, les coûts de consommables et d'énergie plus faibles du fil diamanté le rendent souvent plus économique sur le long terme comparé au jet d'eau pour une capacité de coupe équivalente.

- Procédure : Pour prendre une décision éclairée, le guide d'achat doit se concentrer sur le TCO, qui inclut le prix initial plus les coûts récurrents de consommables, d'énergie et de maintenance.

- Étape suivante : Contactez notre équipe pour un devis personnalisé et une analyse TCO adaptée à vos besoins de production.

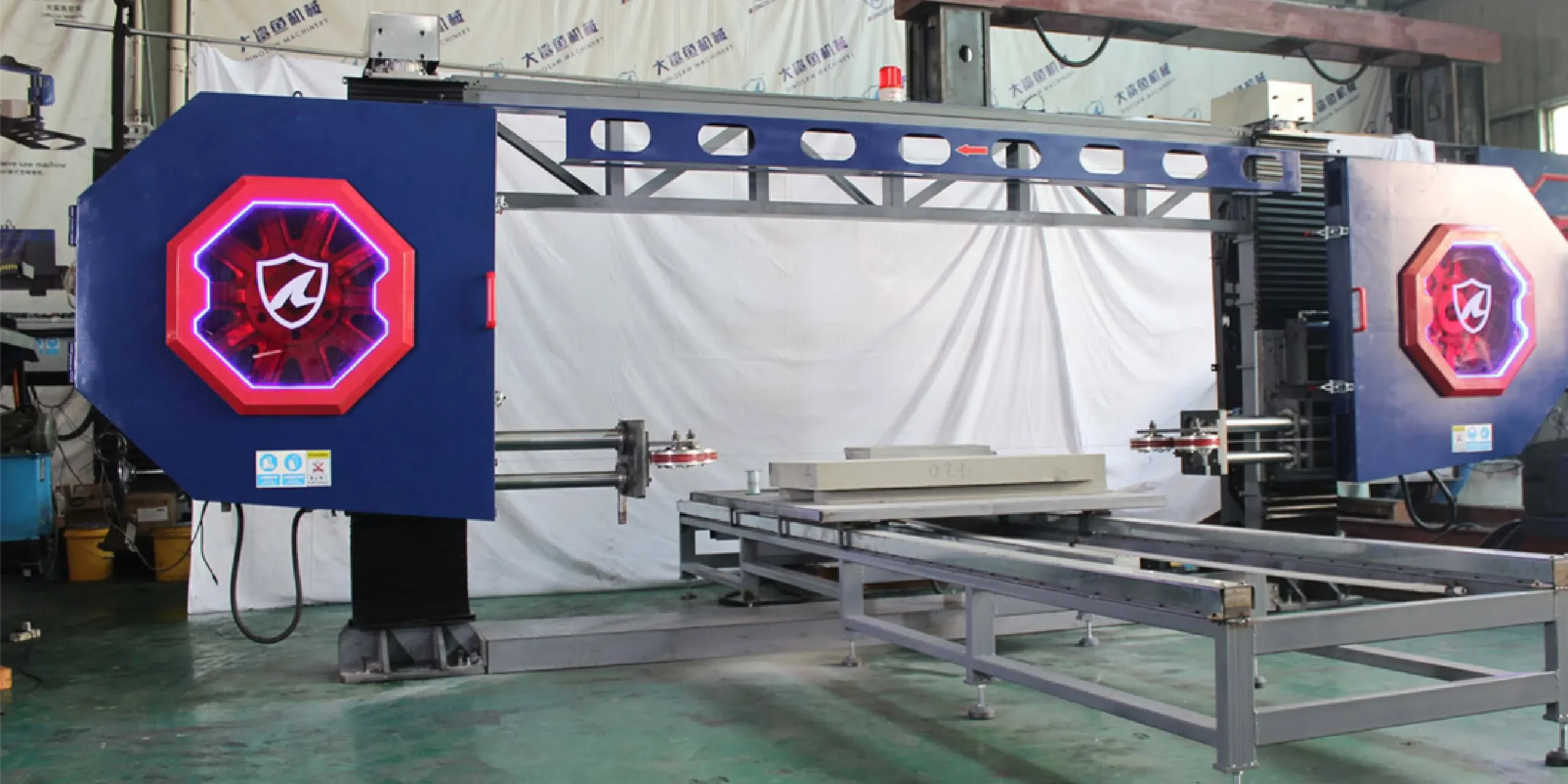

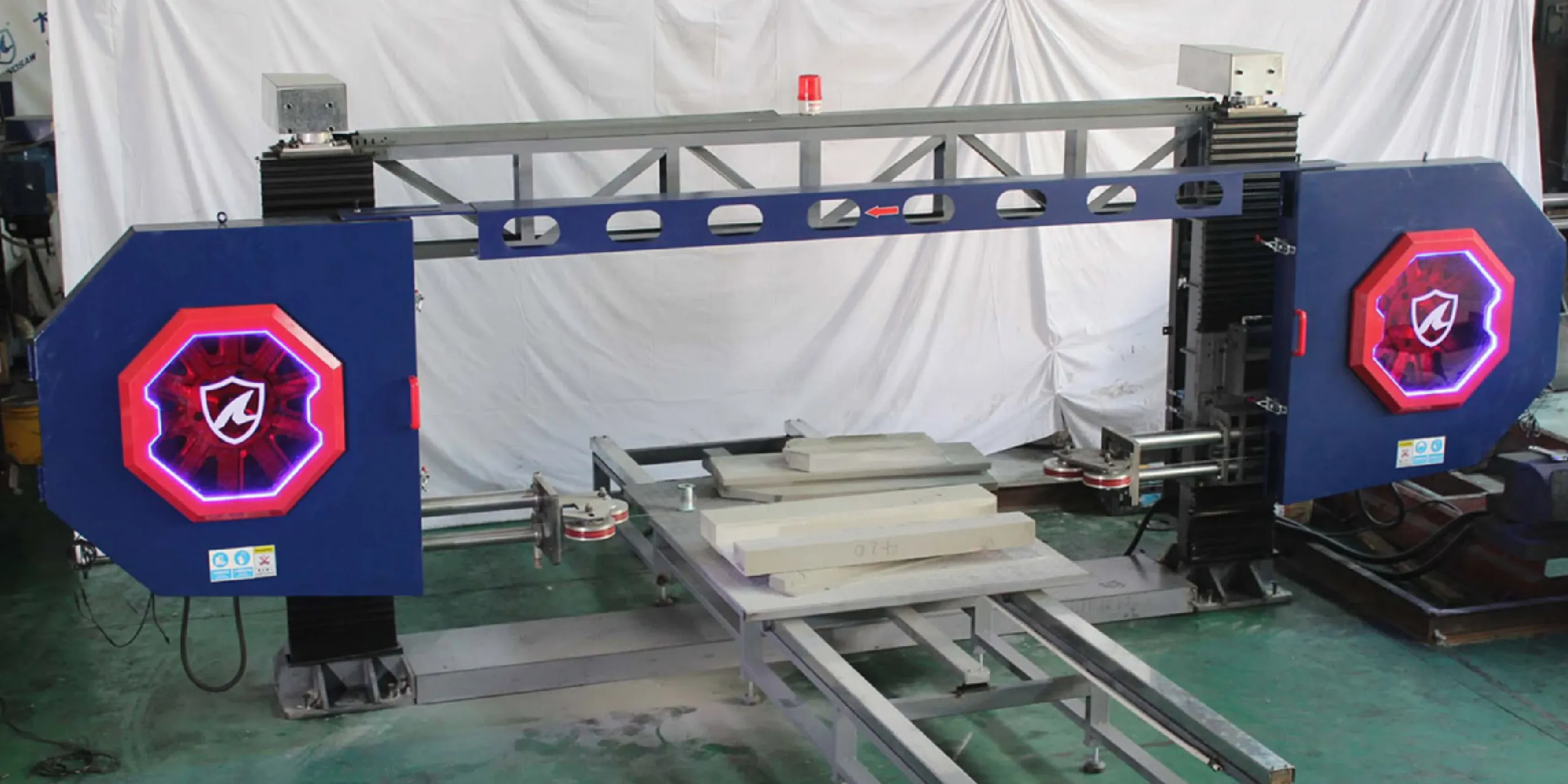

Puis-je utiliser la même machine pour découper du granit et de la céramique alvéolaire ?

- Contexte : La machine est l'un des meilleurs types de machines CNC pour le profilage du granit, mais elle est aussi suffisamment douce pour les céramiques fragiles. Le principe de coupe reste le même.

- Procédure : Pour passer d'un matériau à l'autre, il suffit d'adapter les paramètres de coupe (ex : réduire l'avance pour la céramique plus fragile) et éventuellement de changer de fil diamanté (ex : grain plus fin).

- Étape suivante : Tenez une fiche de paramètres pour chaque matériau afin de faciliter et fiabiliser les changements.

Quel est le ROI typique d'un châssis monofil CNC dans un atelier de céramique ?

- Contexte : Le ROI est généré par les économies directes (réduction des pertes de matière grâce à la largeur de coupe minimisée), la marge bénéficiaire accrue (capacité à produire des pièces complexes à forte valeur ajoutée) et les économies de main-d'œuvre grâce à l'automatisation.

- Procédure : Pour calculer votre ROI potentiel, quantifiez vos dépenses annuelles actuelles en matière perdue, la valeur des travaux complexes que vous refusez actuellement et les heures de main-d'œuvre consacrées à la découpe manuelle.

- Étape suivante : Contactez-nous pour une consultation. Nous pouvons vous aider à construire un business case et estimer le ROI pour votre activité.

Quelles sont les différences clés entre les machines CNC ATC et multi-têtes ?

- Contexte : Comme expliqué dans notre comparatif ATC vs multi-têtes, les fraiseuses ATC (changement d'outil automatique) offrent de la flexibilité pour les travaux complexes, tandis que les multi-têtes sont conçues pour la production de masse d'éléments identiques.

- Procédure : Pour les châssis monofil, le choix équivalent est entre une machine à fil unique, offrant une flexibilité maximale pour les formes complexes et uniques, et une machine multi-fils, conçue pour le découpage de masse de blocs en dalles uniformes.

- Étape suivante : Choisissez une machine à fil unique pour le prototypage et la fabrication sur mesure. Optez pour une machine multi-fils si votre activité vise la production de dalles en grand volume.

Comment organiser un test de coupe sur mon matériau ?

- Contexte : Un test de coupe apporte la preuve définitive que la machine répond à vos exigences de qualité et de précision sur votre matériau spécifique.

- Procédure : Fournissez à notre équipe technico-commerciale les spécifications de votre matériau et un fichier de conception (DXF ou DWG) de la pièce. Nous organiserons ensuite la logistique pour traiter votre échantillon.

- Étape suivante : Contactez-nous dès aujourd'hui pour lancer le processus. Nous vous retournerons la pièce finie et un rapport détaillé pour votre évaluation.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский