Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Vergleichen Sie CNC-Diamantseilsägen, Bandsägen und Wasserstrahlschneider für Schaumkeramik? Unser Leitfaden behandelt Entscheidungsfaktoren, TCO und einen If-Then-Auswahlbaum, der Ihnen bei der Wahl hilft.

TL;DR: Entscheidungsrahmen

- Wählen Sie eine CNC-Diamantseilsäge, wenn: Ihre Priorität das Schneiden komplexer 3D-Formen, der Erhalt der Materialintegrität (keine Mikrorisse) und die Minimierung von Abfall (geringer Schnittverlust) bei hochwertigen, empfindlichen Materialien ist.

- Wählen Sie eine Bandsäge, wenn: Sie kostengünstige, einfache, lineare Schnitte bei weicheren Keramiken oder nicht-abrasiven Schäumen benötigen, bei denen Präzision und Oberflächenqualität nicht entscheidend sind.

- Wählen Sie einen Wasserstrahl, wenn: Sie eine große Bandbreite an Materialien (einschließlich Metallen) schneiden und die Wasseraufnahme in Ihrer porösen Keramik für Ihre Anwendung kein Problem darstellt.

30-Sekunden-Entscheidungshilfe: CNC-Diamantseilsäge vs. Wasserstrahl (Beschaffungsleitfaden)

- WENN Sie komplexe 3D-Formen oder gebogene Schnitte benötigen, DANN ist eine mehrachsige CNC-Diamantseilsäge Ihre erste Wahl.

- WENN Oberflächenqualität und das Vermeiden von Mikrorissen für die strukturelle Integrität entscheidend sind, DANN ist die abrasive, spannungsarme Seilsäge überlegen.

- WENN Materialverlust (Schnittverlust) ein wesentlicher Kostentreiber bei Ihren teuren Keramiken ist, DANN bietet das ultradünne Diamantseil den besten Ertrag.

- WENN Sie kostengünstige, einfache lineare Schnitte bei weichen, nicht-abrasiven Materialien benötigen, DANN reicht eine Bandsäge möglicherweise aus.

- WENN Sie eine Vielzahl von Materialien (einschließlich Metall) schneiden müssen und Wasseraufnahme kein Problem ist, DANN kann ein Wasserstrahl in Betracht gezogen werden.

- WENN eine automatisierte Produktion mit hohem Durchsatz das Ziel ist, DANN ist eine CNC-integrierte Seilsäge für Effizienz und Wiederholbarkeit unerlässlich.

Seilsäge vs. Seilsäge: Keramikfokus vs. Steinsäge

Eigenschaft | CNC-Diamantseilsäge (für Schaumkeramik) | Traditionelle Seilsäge für Stein (für Blöcke/Platten) |

|---|---|---|

Zielmaterialien | Empfindliche, leichte, abrasive Materialien (Schaumkeramik, Zellglas, GRC). | Harte, dichte, großformatige Materialien (Granit-, Marmor-, Quarzitblöcke). |

Seildurchmesser & Körnung | Fein (z. B. typischerweise 3–4 mm) mit feinerer Diamantkörnung für glatte Oberflächen. | Dick (z. B. 6,3 mm - 11 mm) mit groben Diamantperlen/-ringen für aggressives Schneiden. |

Schnittfugen-Eigenschaften | Sehr gering (typischerweise <3 mm), maximiert den Materialertrag. | Hoch (typischerweise >8 mm), Fokus auf Schnittgeschwindigkeit statt Materialersparnis. |

Spannung/Mikrorissrisiko | Sehr gering; der Prozess ist darauf optimiert, Schäden unter der Oberfläche bei empfindlichen Materialien zu vermeiden. | Mittel; für kraftvolles Schneiden ausgelegt, nicht zum Erhalt empfindlicher Strukturen. |

Kühlung/Staubkontrolle | Verwendet typischerweise kontrollierte Wasserkühlung. Erfordert integrierte Systeme für Schlammmanagement und HEPA-Staubabsaugung. | Verwendet hauptsächlich starke Wasserkühlung zur Wärme- und Schlammkontrolle. |

Automatisierung & Achsen | Hohe Automatisierung mit mehrachsiger (3 bis 5+ Achsen) CNC für komplexe Geometrien. | Geringere Automatisierung, oft auf einfache lineare Schnitte mit weniger Achsen ausgelegt. |

Seilsäge vs. Wasserstrahl vs. Bandsäge vs. Kreissäge

Seilsäge vs. Wasserstrahl vs. Bandsäge vs. Kreissäge

Funktion | CNC-Diamantseilsäge | Bandsäge | Kreissäge | Wasserstrahl |

|---|---|---|---|---|

Präzision | Ausgezeichnet | Gering | Mittel | Sehr gut |

Schnittverlust | Sehr gering | Mittel | Hoch | Gering |

Materialintegrität | Ausgezeichnet (keine Mikrorisse) | Schlecht (hohes Ausbruchrisiko) | Mittel (Risiko von Mikrorissen) | Gut, aber der Hochdruckwasserstrahl führt zu erheblicher Wasseraufnahme und Delaminationsrisiko. |

Geschwindigkeit | Mittel | Schnell (bei weichen Materialien) | Schnell (bei linearen Schnitten) | Langsam bis mittel |

Materialvielfalt | Gut (besonders für harte, spröde Materialien) | Begrenzt (weich, nicht-abrasiv) | Begrenzt (harte Materialien, einfache Schnitte) | Ausgezeichnet (schneidet fast alles) |

Betriebskosten | Gering bis mittel | Gering | Mittel | Hoch |

Manuell vs. Automatisch: Neutrale Gegenüberstellung aktueller/traditioneller Prozesse

Kriterium | Manueller Prozess (Bandsäge / Kreissäge / Handgeführt) | Automatischer Prozess (CNC-Diamantseilsäge) |

|---|---|---|

Präzision & Wiederholbarkeit | Gering; stark abhängig vom Können des Bedieners. Konsistenz schwer zu halten. | Ausgezeichnet; Submillimeter-Präzision mit hoher Wiederholbarkeit zwischen Chargen. |

Materialverlust (Schnittfuge) | Hoch; dickere Sägeblätter führen zu mehr Materialverlust pro Schnitt. | Sehr gering; ultradünnes Seil minimiert Schnittfuge und maximiert Materialausbeute. |

Geometrische Komplexität | Begrenzt auf einfache lineare Schnitte. | Hoch; fähig zu komplexen 2D- und 3D-Konturen, Kurven und Winkeln. |

Rüstzeit | Kurz bei einfachen Schnitten, aber langwierig bei komplexen Vorrichtungen. | Länger für das erste Programmieren, aber sehr schnell bei Wiederholaufträgen. |

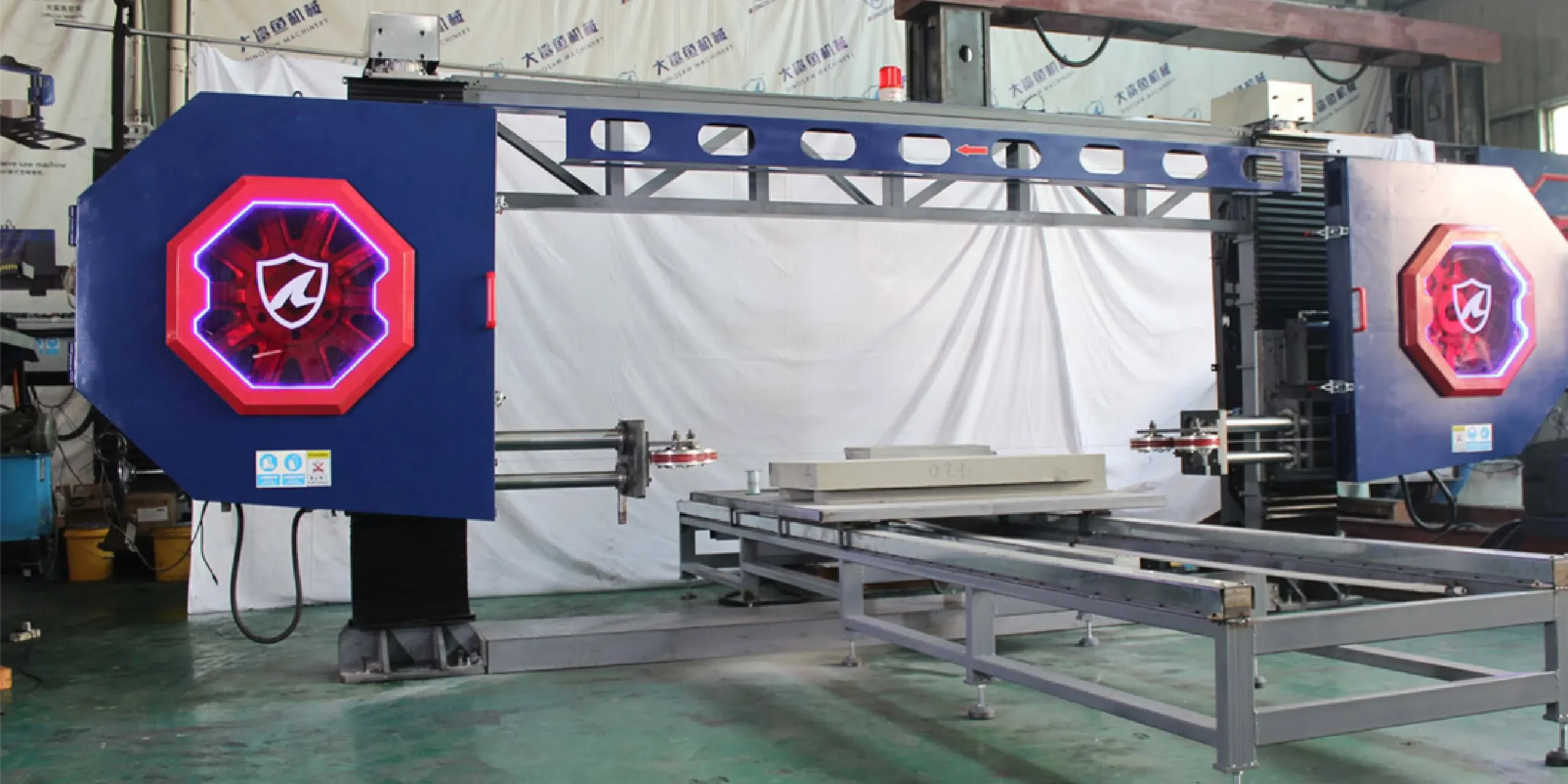

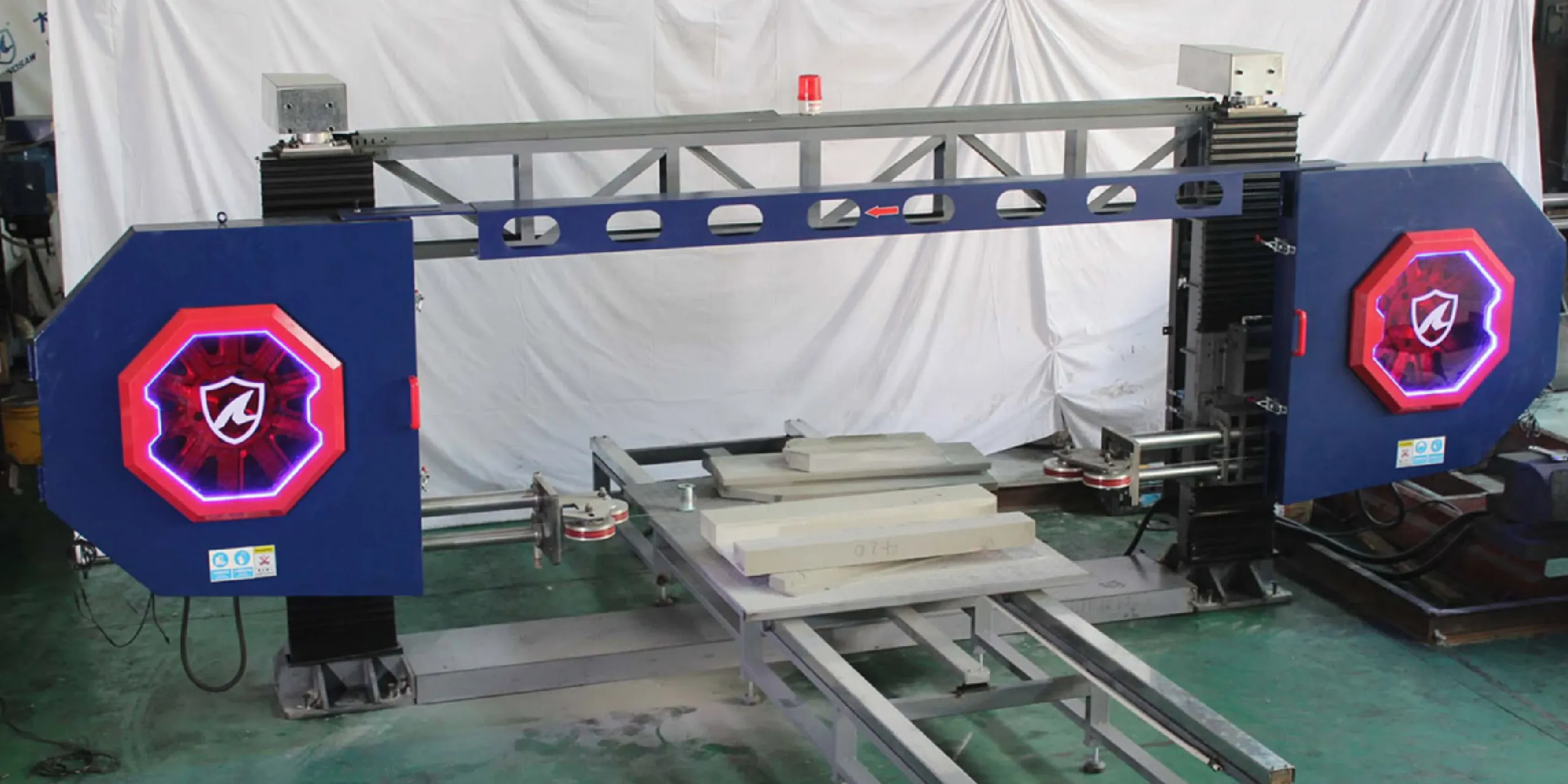

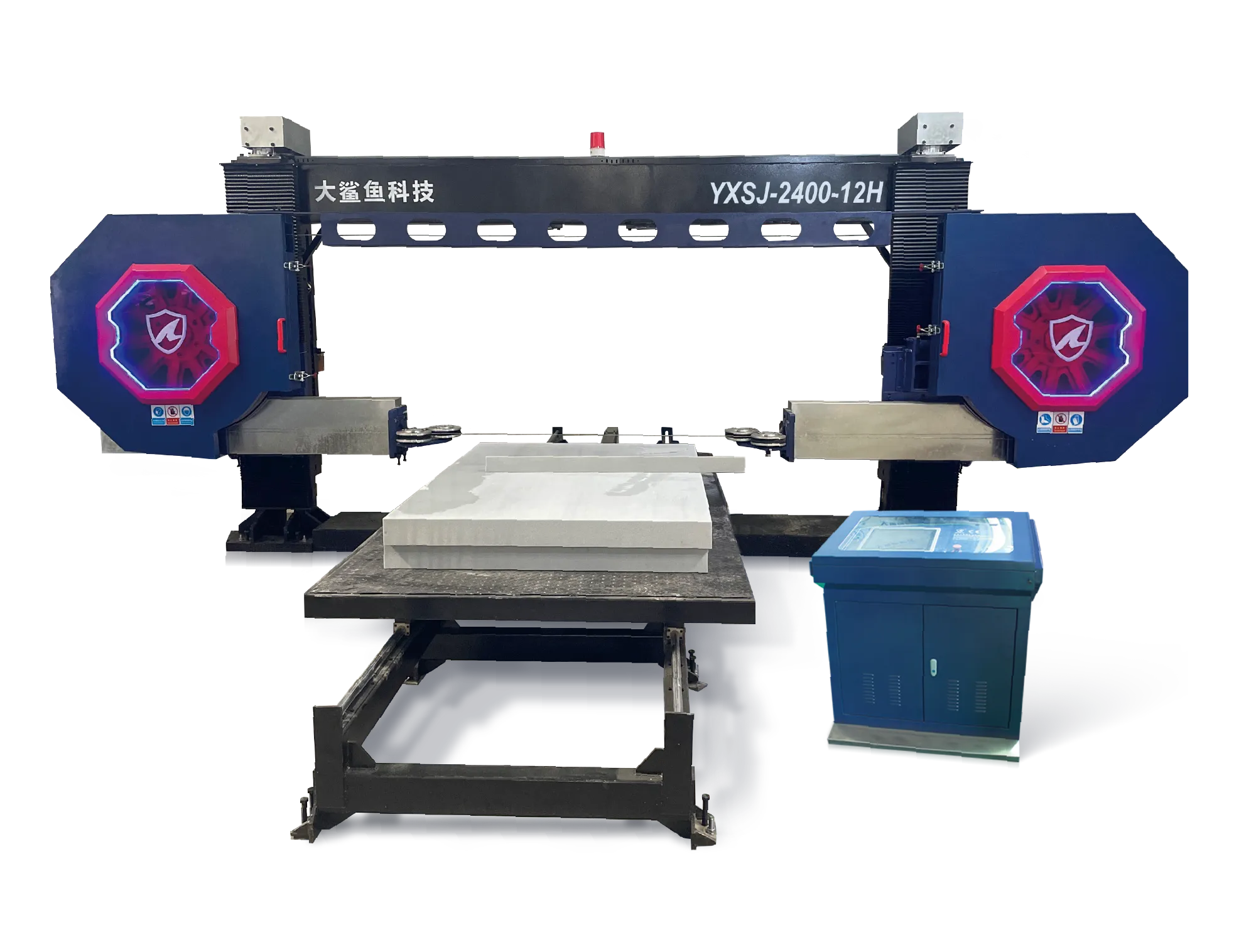

Typischer Durchsatz (Linienprofile) | Sehr unterschiedlich; geringerer effektiver Durchsatz wegen dickerer Schnittfuge und mehr Nacharbeit bei empfindlichen Materialien. | Etwa 500–800 Meter pro 8‑Stunden-Schicht bei ausgewogenen Einstellungen (optimiert nach Seilgeschwindigkeit, Vorschub, Geometrie). (Beobachtet bei Big Shark Schaumkeramik-Seilsäge mit stabiler Spannungsregelung). |

Personalbedarf | Hoch; erfordert ständige Aufmerksamkeit eines qualifizierten Bedieners. | Gering; ermöglicht unbeaufsichtigten Betrieb nach Einrichtung. |

Beschaffungsthemen: TCO, Ersatzteile, Schulung für CNC-Steinbearbeitungsmaschinen

- Gesamtkosten (TCO): Schauen Sie über den Anschaffungspreis hinaus. Eine umfassende TCO-Analyse sollte Anschaffungskosten, Verbrauchsmaterialien (z. B. Diamantseil, Sägeblätter, Granat), Energieverbrauch, Wartung und potenzielle Erträge durch weniger Materialverlust umfassen. Eine Seilsäge hat oft einen niedrigeren TCO als ein Wasserstrahl, da Kosten für Hochdruckpumpen und Abrasivmittel entfallen.

- Ersatzteil- & Verbrauchsmaterialverfügbarkeit: Wie schnell erhalten Sie Ersatzseile, Umlenkrollen oder andere kritische Teile? Stillstand wegen fehlender Teile kann teurer sein als die Teile selbst. Fragen Sie nach Lagerbestand und Lieferzeiten des Anbieters.

- Wartungsintervalle & Servicefreundlichkeit: Fragen Sie nach den täglichen, wöchentlichen und monatlichen Wartungsaufgaben. Eine gut konstruierte Maschine ermöglicht schnellen Seilwechsel und einfachen Zugang zu Schmierstellen, um Wartungszeiten zu minimieren.

- Bedienerschulung & Lernkurve: Welcher Schulungsaufwand ist erforderlich? Eine Maschine mit intuitiver Benutzeroberfläche und robuster CNC-Steuerung verkürzt die Lernkurve und minimiert Bedienfehler.

- Garantie & Service-Level-Agreements (SLA): Verstehen Sie den Garantieumfang und welche SLAs für technischen Support und Vor-Ort-Service verfügbar sind. Das ist Ihre Versicherung gegen unerwartete, längere Ausfälle.

- Zertifizierungen: Stellen Sie sicher, dass die Maschine den für Ihre Region relevanten Sicherheits- und Elektrovorschriften entspricht (z. B. CE für Europa, UL für Nordamerika). Die Einhaltung von Standards wie OSHA für Quarzstaub ist ebenfalls ein wichtiger Aspekt für die Sicherheit Ihrer Einrichtung.

Szenario-Empfehlungen: Beste CNC-Steinmaschinen-Typen für Schaumkeramik

Szenario-Empfehlungen: Beste CNC-Steinmaschinen-Typen für Schaumkeramik

Prototyping komplexer Teile

Hochvolumiges Plattenschneiden

Kostenbewusste Lohnfertigung

Häufig gestellte Fragen (FAQ)

Wie hoch ist der typische Durchsatz für Schaumkeramik-Linienprofile?

- Kontext: Der Durchsatz hängt ab von Seilgeschwindigkeit, Vorschub, Profilkomplexität und Material;

- Vorgehen: Beginnen Sie mit konservativen Einstellungen, validieren Sie mit kurzen Probeläufen und steigern Sie dann;

- Nächster Schritt: Halten Sie die Parameter je Material/Profil fest, um einen gleichbleibenden Output zu gewährleisten.

Seilsäge vs. Wasserstrahl – was ist besser für Schaumkeramik?

- Kontext: Der Hauptnachteil von Wasserstrahlen bei diesem Material ist, dass die poröse Struktur Wasser aufnimmt, was die strukturelle Integrität beeinträchtigen und lange, teure Trocknungszeiten erfordern kann. Das Trockenverfahren der Seilsäge eliminiert dieses Risiko.

- Vorgehen: Eine Seilsäge arbeitet mit spannungsarmer Abrasion, speziell für empfindliche, spröde Materialien. Ein Wasserstrahl ist zwar vielseitig, kann aber bei bestimmten harten Keramiken Delamination oder Oberflächenerosion verursachen.

- Nächster Schritt: Wenn Ihre Anwendung keinerlei Feuchtigkeitseintrag toleriert, ist die Wahl klar: Die Seilsäge ist die technisch korrekte Lösung.

Wie viel kostet eine CNC-Diamantseilsäge?

- Kontext: Der Preis variiert stark je nach Größe, Achszahl und Ausstattung. Die geringeren Verbrauchs- und Energiekosten einer Seilsäge machen sie langfristig oft wirtschaftlicher als einen Wasserstrahl mit ähnlichem Schneidbereich.

- Vorgehen: Für eine fundierte Entscheidung sollte sich der Beschaffungsleitfaden auf den TCO konzentrieren, also den Anschaffungspreis plus laufende Kosten für Verbrauchsmaterialien, Energie und Wartung.

- Nächster Schritt: Kontaktieren Sie unser Team für ein individuelles Angebot und eine TCO-Analyse basierend auf Ihren Produktionsanforderungen.

Kann ich dieselbe Maschine für Granit und Schaumkeramik verwenden?

- Kontext: Die Maschine ist einer der besten CNC-Steinmaschinentypen für das Profilieren von Granit, aber auch sanft genug für empfindliche Keramiken. Das Grundprinzip des Schneidens bleibt gleich.

- Vorgehen: Für den Materialwechsel passen Sie einfach die Schneidparameter an (z. B. geringerer Vorschub bei empfindlicher Keramik) und wechseln ggf. auf eine andere Diamantseilspezifikation (z. B. feinere Körnung).

- Nächster Schritt: Führen Sie für jedes Material ein Parametersheet, um Umrüstungen schnell und reproduzierbar zu gestalten.

Wie ist der typische ROI für eine CNC-Seilsäge in einer Keramikfertigung?

- Kontext: Der ROI ergibt sich aus direkten Kosteneinsparungen (weniger Materialverlust durch minimale Schnittfuge), höherer Marge (Fertigung komplexer, wertvoller Teile) und Personaleinsparungen durch Automatisierung.

- Vorgehen: Um Ihren ROI zu berechnen, erfassen Sie Ihre aktuellen Jahresausgaben für Materialverlust, den Wert komplexer Aufträge, die Sie bislang ablehnen, und die Arbeitsstunden für manuelle Schneidprozesse.

- Nächster Schritt: Kontaktieren Sie uns für eine Beratung. Wir helfen Ihnen, einen Business Case zu erstellen und den ROI für Ihren Betrieb zu schätzen.

Was sind die wichtigsten Unterschiede zwischen ATC- und Multi-Head-CNC-Maschinen?

- Kontext: Wie in unserem ATC- vs. Multi-Head-Vergleich erklärt, bieten ATC-Fräsen (Automatic Tool Changer) Flexibilität für komplexe Aufgaben, während Multi-Head-Fräsen für die Massenproduktion identischer Teile gedacht sind.

- Vorgehen: Bei Seilsägen entspricht dies der Wahl zwischen einer Einzelseilmaschine, die maximale Flexibilität für individuelle, komplexe Formen bietet, und einer Mehrseilmaschine, die für das Massenschneiden großer Blöcke in gleichmäßige Platten ausgelegt ist.

- Nächster Schritt: Wählen Sie eine Einzelseilsäge für Prototyping und individuelle Fertigung. Wählen Sie eine Mehrseilsäge, wenn Ihr Geschäft auf die Massenproduktion von Platten ausgerichtet ist.

Wie kann ich einen Testschnitt meines Materials vereinbaren?

- Kontext: Ein Testschnitt liefert den Nachweis, dass die Maschine Ihre Qualitäts- und Präzisionsanforderungen für Ihr spezifisches Material erfüllt.

- Vorgehen: Übermitteln Sie unserem Vertriebsingenieurteam Ihre Materialdaten und eine Konstruktionsdatei (DXF oder DWG) des Teils. Wir koordinieren dann die Logistik zur Bearbeitung Ihres Musters.

- Nächster Schritt: Kontaktieren Sie uns noch heute, um den Prozess zu starten. Sie erhalten das fertige Teil und einen detaillierten Bericht zur Bewertung zurück.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский