Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

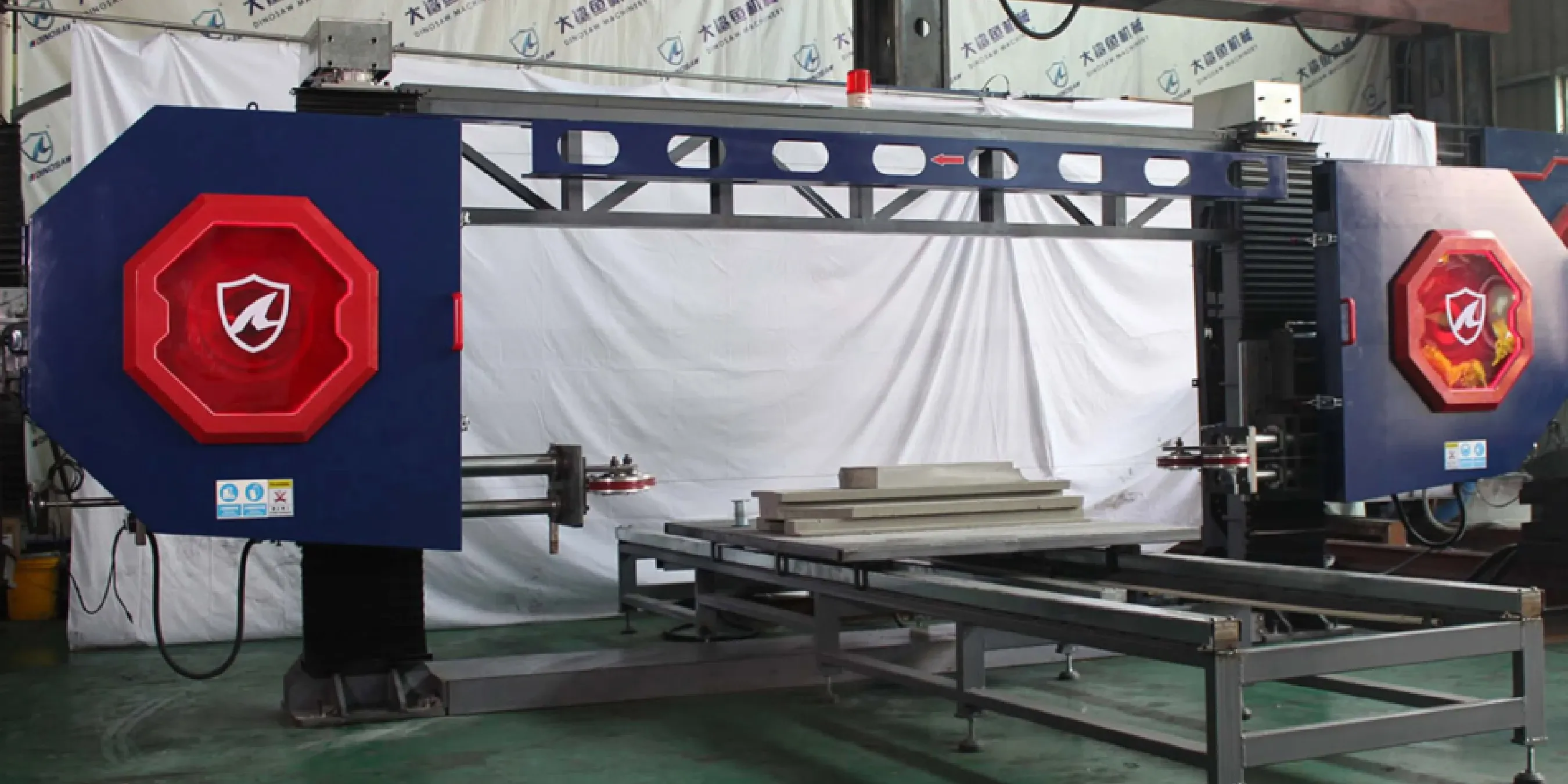

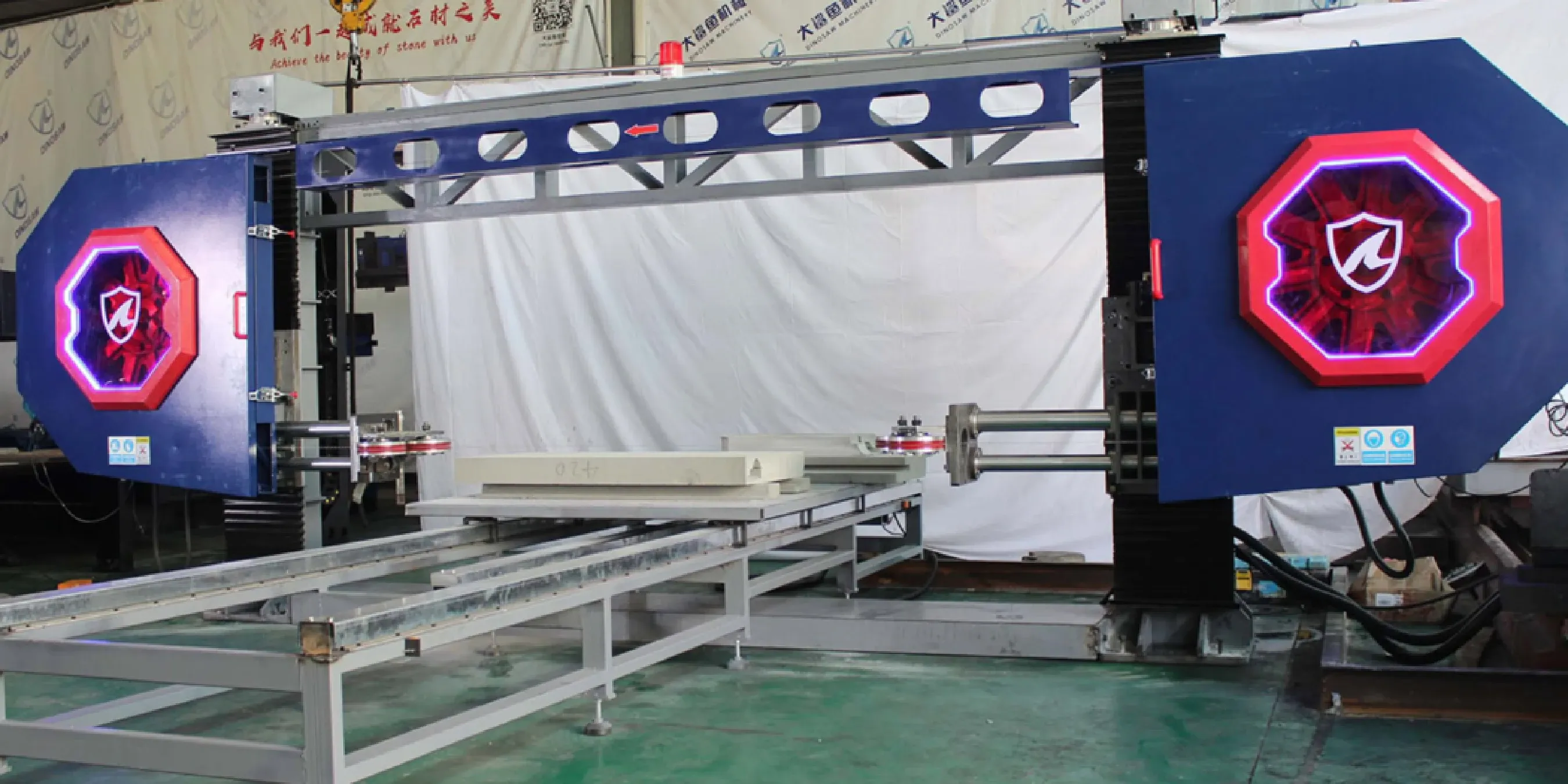

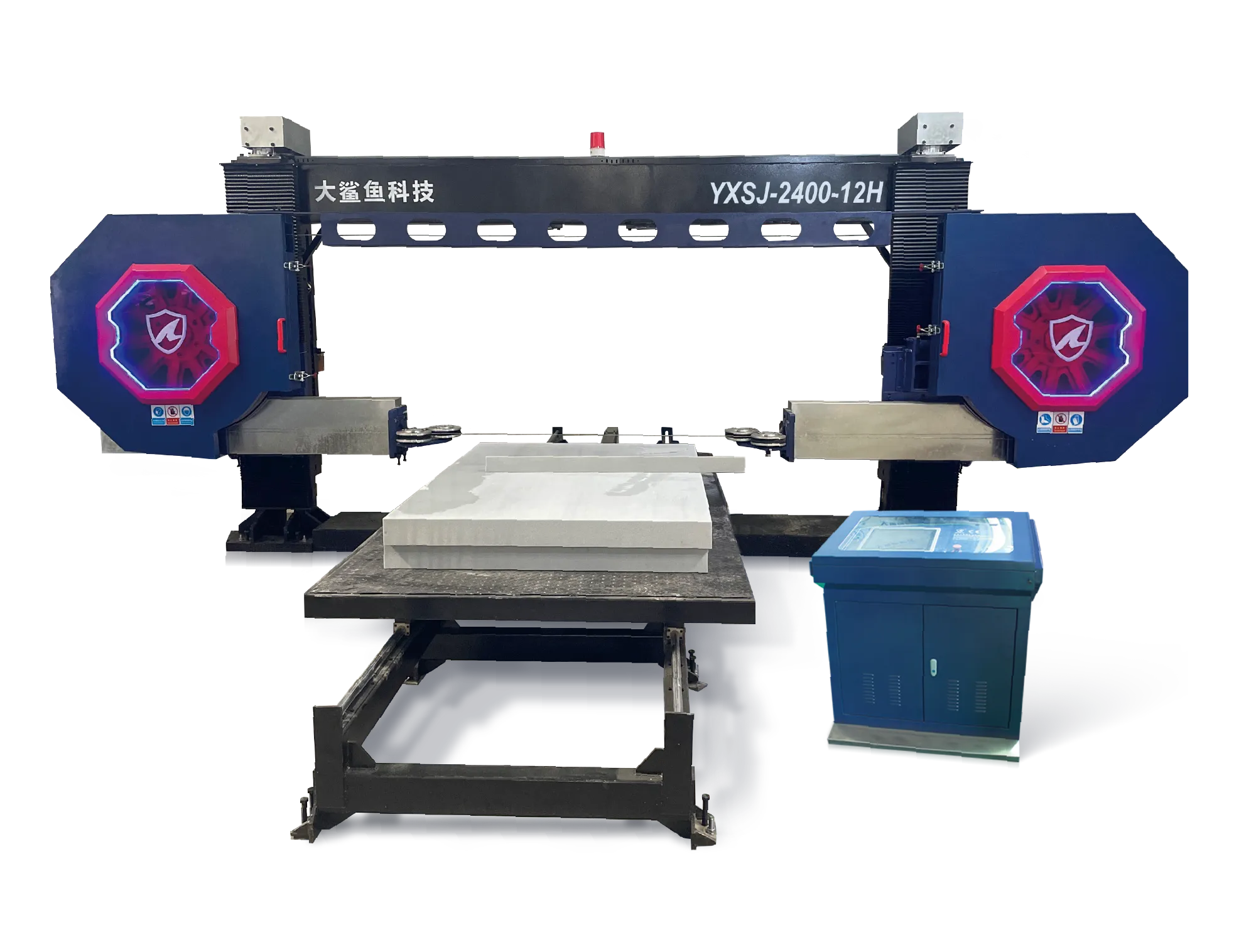

Explore os princípios de engenharia da nossa serra de fio diamantado CNC. Saiba mais sobre a arquitetura, componentes principais e vantagens técnicas para corte de materiais frágeis.

TL;DR: Principais Vantagens Técnicas

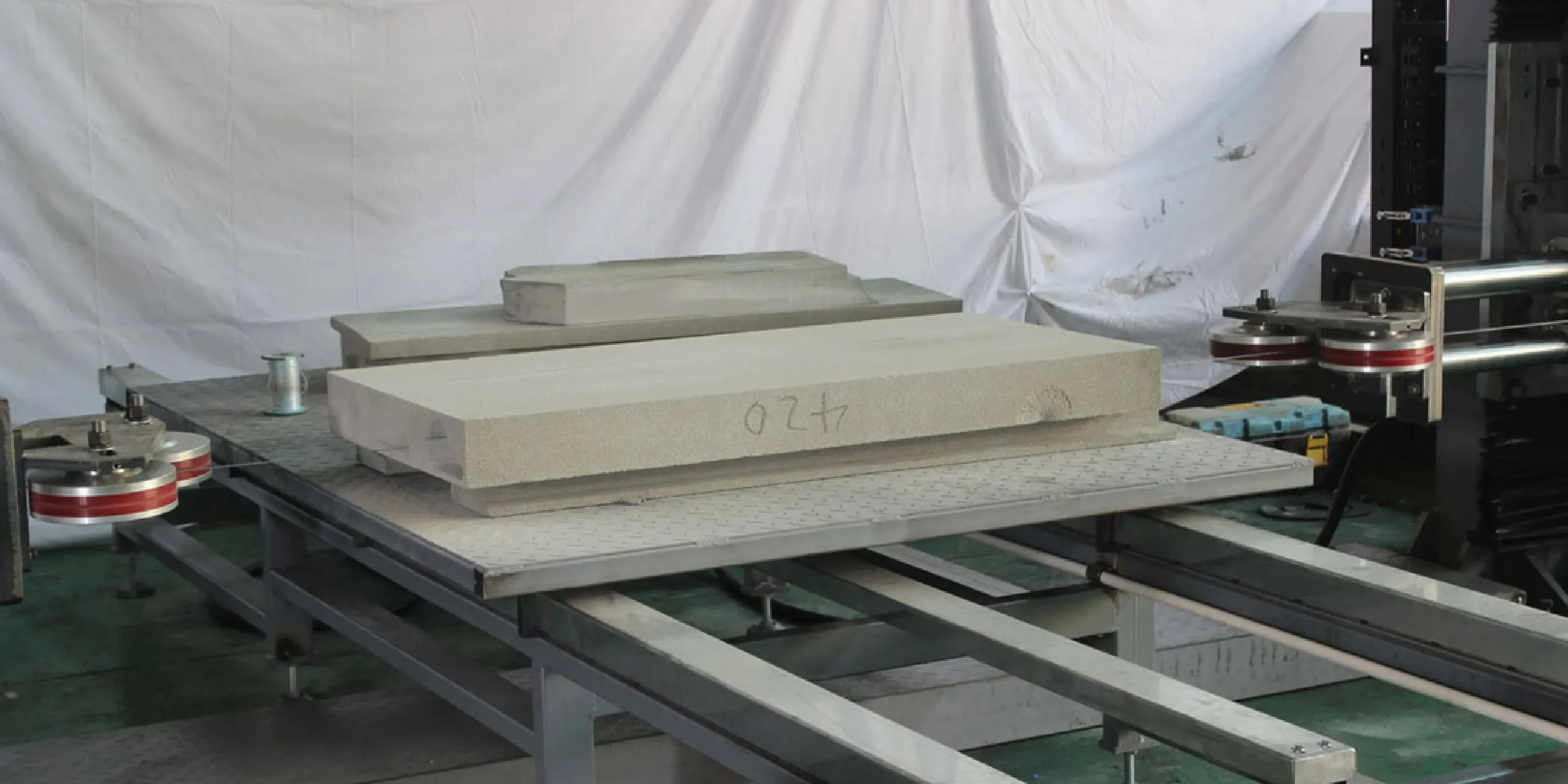

- Processo Abrasivo de Baixo Estresse: Diferente das lâminas que aplicam alta força, a Serra de fio diamantado utiliza abrasão para cortar o material. Este é o princípio central da serra de fio diamantado, evitando microfissuras e danos abaixo da superfície em cerâmicas frágeis.

- Precisão Submilimétrica: O sistema CNC para corte, combinado com uma arquitetura de máquina estável, permite precisão repetitiva inferior a 1mm, possibilitando projetos complexos.

- Automatizado & Eficiente: O controle CNC total dos parâmetros de corte como velocidade do fio, tensão e taxa de avanço garante desempenho ideal, mínimo desperdício e reduz a necessidade de supervisão constante do operador.

Abrasion de Precisão: O Núcleo da Tecnologia de Serra de Fio Diamantado CNC

O Que é Exatamente uma Serra de Fio Diamantado CNC

Princípios e Arquitetura do Sistema: Como Tudo Funciona Junto

Princípios e Arquitetura do Sistema: Como Tudo Funciona Junto

Visão Geral da Arquitetura do Sistema

Módulo | Função | Conexões | Notas |

|---|---|---|---|

Controlador CNC | Controle central, executa G-code e gerencia IO | Conecta aos motores servo (X/Y/Z/A/C), sistema de acionamento do fio, unidade de tensionamento automático, sensores da mesa da peça | Fornece controle em malha fechada e gerenciamento de parâmetros |

Motores Servo (X, Y, Z, A, C) | Posicionamento para movimento multi-eixos | Controlado pelo CNC; feedback via encoders para o CNC | Permite trajetos 2D/3D complexos |

Sistema de Acionamento do Fio | Aciona o laço de fio diamantado | Recebe comandos de início/parada/velocidade do CNC; ligação mecânica às polias de guia | Possui atuador de velocidade do fio |

Polias de Guia | Guia e estabiliza o trajeto do fio | Interface mecânica com o sistema de acionamento do fio; monitorado pelo CNC via sensores | Coplanaridade crítica para precisão |

Unidade de Tensionamento Automático | Mantém a tensão constante do fio | Recebe tensão alvo do CNC; sensor de feedback para o CNC | Previne rompimento e desvio do fio |

Mesa da Peça | Fixação da peça | Recebe sinais de fixação/intertravamento para o CNC; pode integrar sensores de medição | Base rígida e amortecida contra vibração |

Resfriamento & Gerenciamento de Lama | Resfriamento por água e captura de lama | Intertravamento com CNC para status de fluxo; interface com reservatório/bomba | Resfriamento padrão por água; gerenciar fluxo de lama |

Segurança & Intertravamentos | Botão de emergência, proteções, sensores de limite | Conexão física ao IO de segurança do CNC | Deve estar ativo para habilitar movimento |

Energia & Acionamentos | Distribuição de energia e acionamento de motores | Fornece amplificadores de servo e sistemas auxiliares | Dimensionado para o envelope da máquina |

Vantagens Técnicas da Serra de Fio Diamantado: Corte de Baixo Kerf & Sem Microfissuras

- Precisão & Automação: O controle em malha fechada entre os motores servo e o sistema CNC permite correção de posição em tempo real, alcançando precisão submilimétrica. Uma vez carregado o programa, a máquina pode operar com mínima intervenção, garantindo consistência em centenas de peças. Esta é uma vantagem fundamental da moderna automação CNC para corte de pedra.

- Baixo Kerf & Mínimo Desperdício: O kerf, ou largura do corte, está diretamente relacionado ao diâmetro da ferramenta de corte. Com diâmetro de fio diamantado frequentemente abaixo de 2mm, a perda por kerf é significativamente menor do que uma serra de lâmina de 5mm ou mais. Para materiais caros como cerâmica de zircônia espumada, essa redução de desperdício se traduz diretamente em economia de custos.

- Mínimas Microfissuras: A principal vantagem para propriedades de cerâmica espumada é evitar danos abaixo da superfície. Estudos, como os sobre corte de safira e silício com fio diamantado, confirmam que o mecanismo abrasivo gera muito menos estresse mecânico do que o corte por impacto. Isso previne a formação de microfissuras que comprometem a resistência do material, fator crítico em cerâmicas técnicas. Por exemplo, pesquisa publicada em Engineering Fracture Mechanics destaca como danos abaixo da superfície são indicadores-chave da qualidade do corte.

5 Componentes & Parâmetros-Chave

5 Componentes & Parâmetros-Chave

1. Fio Diamantado

- Tipos: Eletrodepositado (para materiais mais macios), Sinterizado (para cerâmicas duras e abrasivas).

- Diâmetro: 0,55mm a 2,5mm. Fio mais fino para cortes delicados, mais grosso para durabilidade.

- Diâmetro: normalmente 3–4 mm para corte de linha em cerâmica espumada; fios especiais mais finos ou mais grossos podem ser usados para materiais e geometrias específicas.

2. Polias de Guia

- Material: Aço endurecido ou revestido de cerâmica para resistência ao desgaste.

- Alinhamento: Deve ser perfeitamente coplanar para evitar torção do fio.

3. Sistema de Tensionamento Automático

- Mecanismo: Normalmente sistemas pneumáticos, hidráulicos ou por mola que compensam o alongamento do fio.

4. Sistema de Controle CNC

- Compatibilidade: Suporta arquivos padrão G-code e DXF de softwares CAD/CAM como AutoCAD, SolidWorks ou Rhino.

5. Resfriamento e Controle de Poeira

- Opções de Resfriamento: Resfriamento por água é padrão. Gerencia efetivamente o calor e remove a lama. No entanto, para materiais altamente porosos, o processo deve considerar a absorção de água e etapas subsequentes de secagem. Em casos especiais, pode-se usar jato de ar ou névoa mínima. Um sistema de vácuo para extração de poeira/lama é obrigatório para conformidade com normas OSHA.

Modos Comuns de Falha & Mitigação em Corte com Serra de Fio Diamantado CNC

Modos Comuns de Falha & Mitigação em Corte com Serra de Fio Diamantado CNC

Modo de Falha | Causa Provável | Estratégia de Mitigação |

|---|---|---|

Rompimento Frequente do Fio | Tensão do fio incorreta (muito alta/baixa); taxa de avanço excessiva; polias de guia desgastadas. | Calibrar o sistema de tensionamento; reduzir taxa de avanço; inspecionar e substituir polias. |

Acabamento Superficial Ruim | Vibração do fio; velocidade do fio incorreta; granulação de diamante inadequada para o material. | Verificar alinhamento das polias; ajustar velocidade do fio; usar fio de granulação mais fina. |

Imprecisão Dimensional | Desvio de calibração do CNC; fixação frouxa da peça; folga mecânica. | Executar rotina de calibração do CNC; garantir fixação da peça; verificar desgaste mecânico da máquina. |

Compatibilidade: Tecnologia PLC para Corte de Pedra CNC

Parâmetros Iniciais Recomendados para Corte de Cerâmica Espumada

Material | Velocidade do Fio | Taxa de Avanço | Tensão |

|---|---|---|---|

Cerâmica Espumada de Alumina | tipicamente 12–20 m/s | comumente 300–800 mm/min | em torno de 160–220 N |

Cerâmica Espumada de Carbeto de Silício (SiC) | tipicamente 10–18 m/s | comumente 200–600 mm/min | em torno de 180–240 N |

Zircônia Porosa | tipicamente 10–16 m/s | comumente 180–500 mm/min | em torno de 190–250 N |

Perguntas Frequentes (FAQ)

Perguntas Frequentes (FAQ)

Como a tensão do fio é medida e controlada?

- Contexto: Tensão consistente é vital para precisão do corte e prevenção de rompimento do fio. O sistema aplica força constante a uma polia em um slide móvel, compensando qualquer alongamento do fio durante a operação.

- Procedimento: Um sensor eletrônico fornece feedback em tempo real ao controlador CNC, que ajusta o tensionador para manter o valor programado (ex: 200N) durante todo o corte.

- Próximo Passo: Certifique-se de que o valor de tensão nos parâmetros de corte esteja conforme a especificação do fabricante do fio para o material que está cortando.

Qual a diferença entre fio diamantado eletrodepositado e sinterizado?

- Contexto: Fios eletrodepositados têm uma única camada de diamantes aderida ao núcleo. São menos caros, mas têm vida útil mais curta. Fios sinterizados têm diamantes misturados em uma matriz metálica fundida ao núcleo, expondo novos diamantes conforme o fio se desgasta.

- Procedimento: Use fios eletrodepositados para materiais mais macios ou trabalhos de curta duração onde o custo é prioridade. Use fios sinterizados mais duráveis para cerâmicas duras e abrasivas como SiC ou para produções longas.

- Próximo Passo: Consulte nosso guia de compatibilidade de materiais ou converse com um técnico para selecionar o fio mais econômico para sua aplicação específica.

Quão crítico é o sistema de resfriamento para corte de cerâmica espumada?

- Contexto: O resfriamento por água é típico tanto para cerâmica espumada quanto para pedra. Remove efetivamente o calor do fio e da peça, prolonga a vida útil do fio e suprime poeira perigosa ao criar uma lama gerenciável.

- Procedimento: Garanta fluxo consistente de água no ponto de corte. O sistema deve capturar a lama resultante para filtragem e descarte adequados, evitando contaminação ambiental e mantendo a área de trabalho limpa.

- Próximo Passo: Para materiais altamente porosos, inclua uma etapa de secagem pós-corte no seu fluxo de trabalho. Se a absorção de água for crítica, discuta opções alternativas de resfriamento como fluidos especializados com o fabricante.

Os eixos da máquina podem ser atualizados posteriormente?

- Contexto: Alguns modelos são projetados com estrutura modular que permite futura adição de eixo rotativo (eixo A/C) ou cabeça inclinável. Outros têm arquitetura fixa onde tal atualização não é viável.

- Procedimento: Atualização de eixo é uma modificação significativa que envolve hardware novo e integração de software. Não é uma adição simples.

- Próximo Passo: Se você prevê necessidade de mais eixos no futuro, é fundamental discutir isso na consulta de compra inicial para garantir seleção de máquina com possibilidade de atualização.

O que significa 'dano abaixo da superfície' no contexto do corte de cerâmica?

- Contexto: SSD é causado pelo estresse mecânico e térmico do processo de corte. Em cerâmicas técnicas, esse dano pode comprometer a resistência mecânica e confiabilidade a longo prazo da peça acabada, mesmo que não seja visível.

- Procedimento: Métodos de baixo estresse como corte com fio diamantado são usados para minimizar SSD. A ação abrasiva desgasta o material suavemente, diferente da força de impacto de uma lâmina, por isso é o método superior para corte de componentes cerâmicos críticos.

- Próximo Passo: Ao avaliar tecnologias de corte, considere não apenas o acabamento superficial, mas também o impacto na integridade abaixo da superfície, conforme detalhado em artigos acadêmicos como este da MDPI.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский