Xin chào, tôi là Lizzy từ DINOSAW (Không phải robot). Bạn muốn loại máy (mẫu) nào? Vui lòng WhatsApp cho chúng tôi ngay

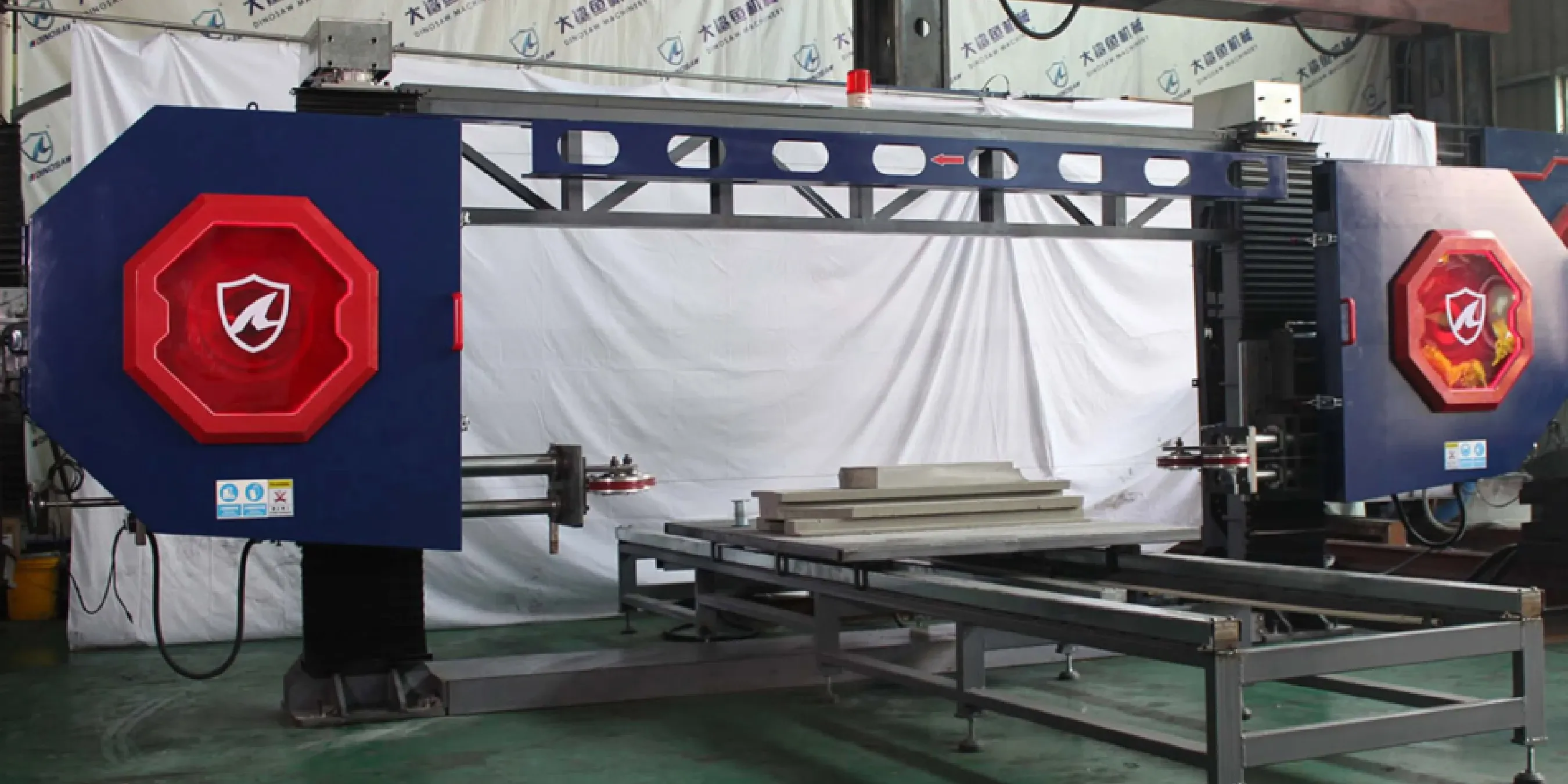

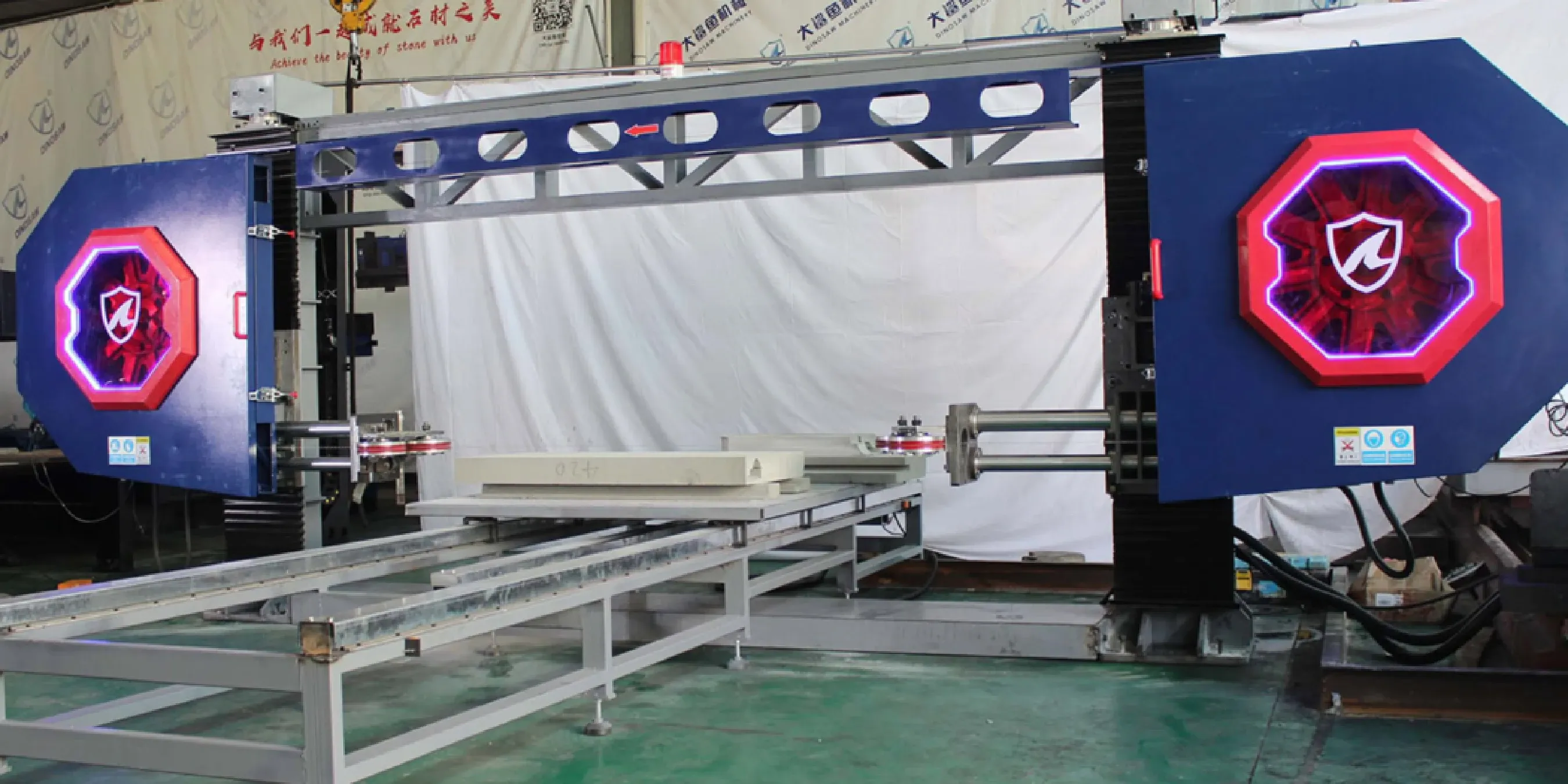

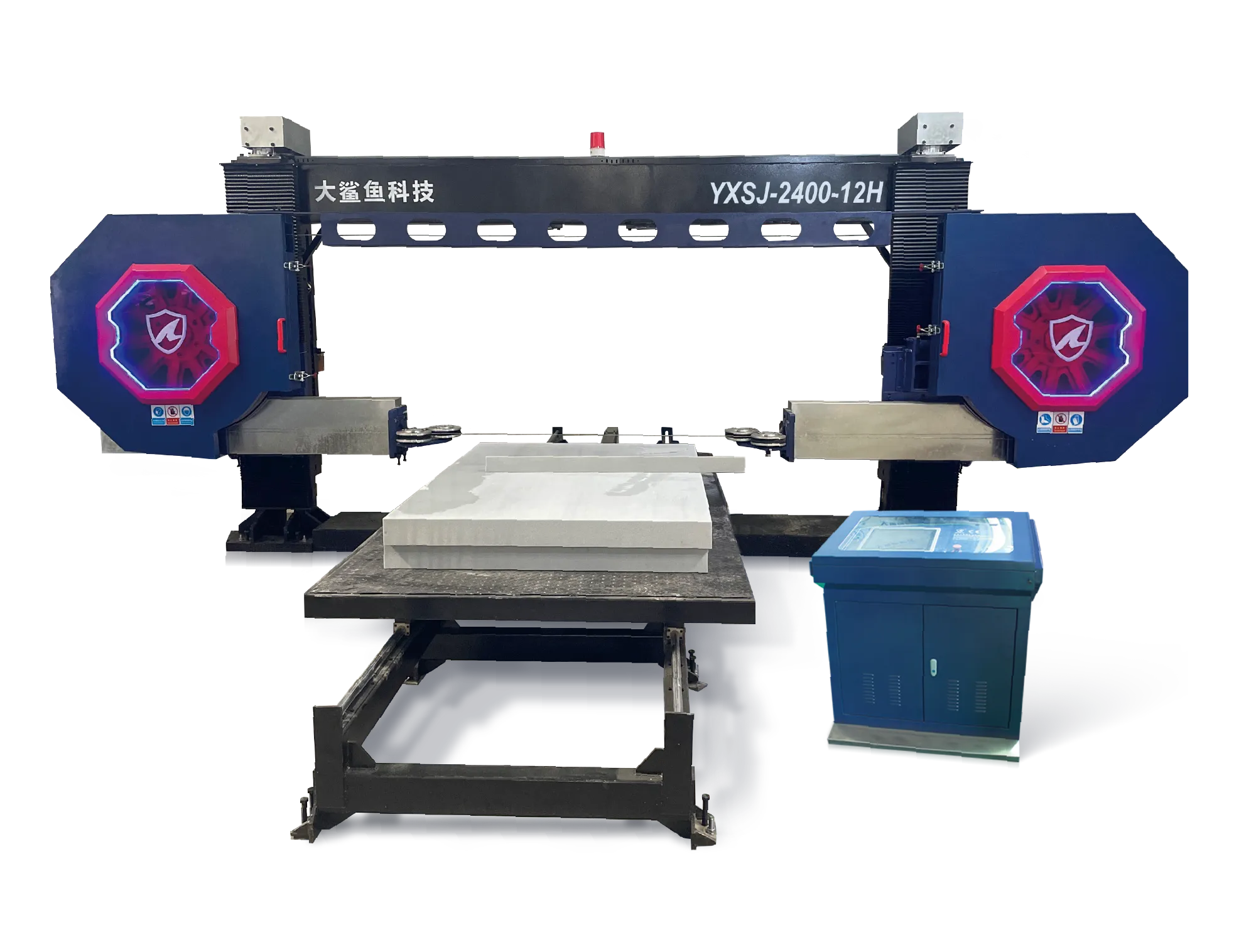

Khám phá các nguyên lý kỹ thuật của Máy cưa dây kim cương CNC của chúng tôi. Tìm hiểu về kiến trúc, các thành phần cốt lõi và lợi thế kỹ thuật khi cắt vật liệu dễ vỡ.

Tóm tắt: Các lợi thế kỹ thuật chính

- Quy trình mài mòn áp lực thấp: Khác với các lưỡi cắt tạo lực lớn, Máy Cắt Đá Bằng Dây Hạt Kim Cương sử dụng mài mòn để cắt vật liệu. Đây là nguyên lý cốt lõi của máy cưa dây kim cương, giúp ngăn ngừa vết nứt vi mô và hư hại dưới bề mặt trong gốm xốp dễ vỡ.

- Độ chính xác dưới milimét: Hệ thống CNC kết hợp với kiến trúc máy ổn định cho phép đạt độ chính xác lặp lại dưới 1mm, đáp ứng các thiết kế phức tạp.

- Tự động hóa & hiệu quả: Điều khiển CNC hoàn toàn các thông số cắt như tốc độ dây, lực căng và tốc độ tiến phôi đảm bảo hiệu suất tối ưu, giảm lãng phí và hạn chế sự giám sát liên tục của người vận hành.

Mài mòn chính xác: Cốt lõi của công nghệ Máy cưa dây kim cương CNC

Máy cưa dây kim cương CNC là gì?

Nguyên lý & kiến trúc hệ thống: Cách mọi thứ vận hành cùng nhau

Nguyên lý & kiến trúc hệ thống: Cách mọi thứ vận hành cùng nhau

Tổng quan kiến trúc hệ thống

Mô-đun | Vai trò | Kết nối | Ghi chú |

|---|---|---|---|

Bộ điều khiển CNC | Điều khiển trung tâm, thực thi G-code và quản lý IO | Kết nối với Động cơ Servo (X/Y/Z/A/C), Hệ thống truyền động dây, Bộ căng tự động, cảm biến bàn gá phôi | Cung cấp kiểm soát vòng kín và quản lý thông số |

Động cơ Servo (X, Y, Z, A, C) | Định vị chuyển động đa trục | Điều khiển bởi CNC; phản hồi qua encoder về CNC | Cho phép đường cắt 2D/3D phức tạp |

Hệ thống truyền động dây | Truyền động vòng dây kim cương | Nhận lệnh khởi động/dừng/tốc độ từ CNC; liên kết cơ khí với Ròng rọc dẫn hướng | Chứa bộ điều khiển tốc độ dây |

Ròng rọc dẫn hướng | Dẫn hướng và ổn định đường đi dây | Liên kết cơ khí với hệ truyền động dây; được CNC giám sát qua cảm biến | Đồng phẳng là yếu tố quyết định độ chính xác |

Bộ căng tự động | Duy trì lực căng dây ổn định | Nhận giá trị căng từ CNC; cảm biến phản hồi về CNC | Ngăn ngừa đứt dây và lệch hướng |

Bàn gá phôi | Giữ chặt phôi | Nhận tín hiệu kẹp/khóa từ CNC; có thể tích hợp cảm biến dò | Nền tảng chắc chắn, giảm rung động |

Làm mát & quản lý bùn cắt | Làm mát bằng nước và thu gom bùn cắt | Liên kết với CNC để kiểm tra trạng thái dòng chảy; kết nối với bể chứa/bơm | Mặc định dùng nước làm mát; quản lý dòng bùn cắt |

An toàn & khóa liên động | Nút dừng khẩn cấp, tấm chắn, công tắc giới hạn | Kết nối cứng với IO an toàn của CNC | Phải kích hoạt để cho phép chuyển động |

Nguồn điện & truyền động | Phân phối điện và truyền động động cơ | Cung cấp cho bộ khuếch đại servo và hệ thống phụ trợ | Kích thước phù hợp với phạm vi máy |

Lợi thế kỹ thuật của cưa dây kim cương: Cắt vết mỏng & không nứt vi mô

- Chính xác & tự động hóa: Kiểm soát vòng kín giữa động cơ servo và hệ thống CNC cho phép hiệu chỉnh vị trí theo thời gian thực, đạt độ chính xác dưới milimét. Khi chương trình đã nạp, máy có thể chạy với sự can thiệp tối thiểu, đảm bảo độ đồng đều cho hàng trăm chi tiết. Đây là lợi thế lớn của tự động hóa cắt đá CNC hiện đại.

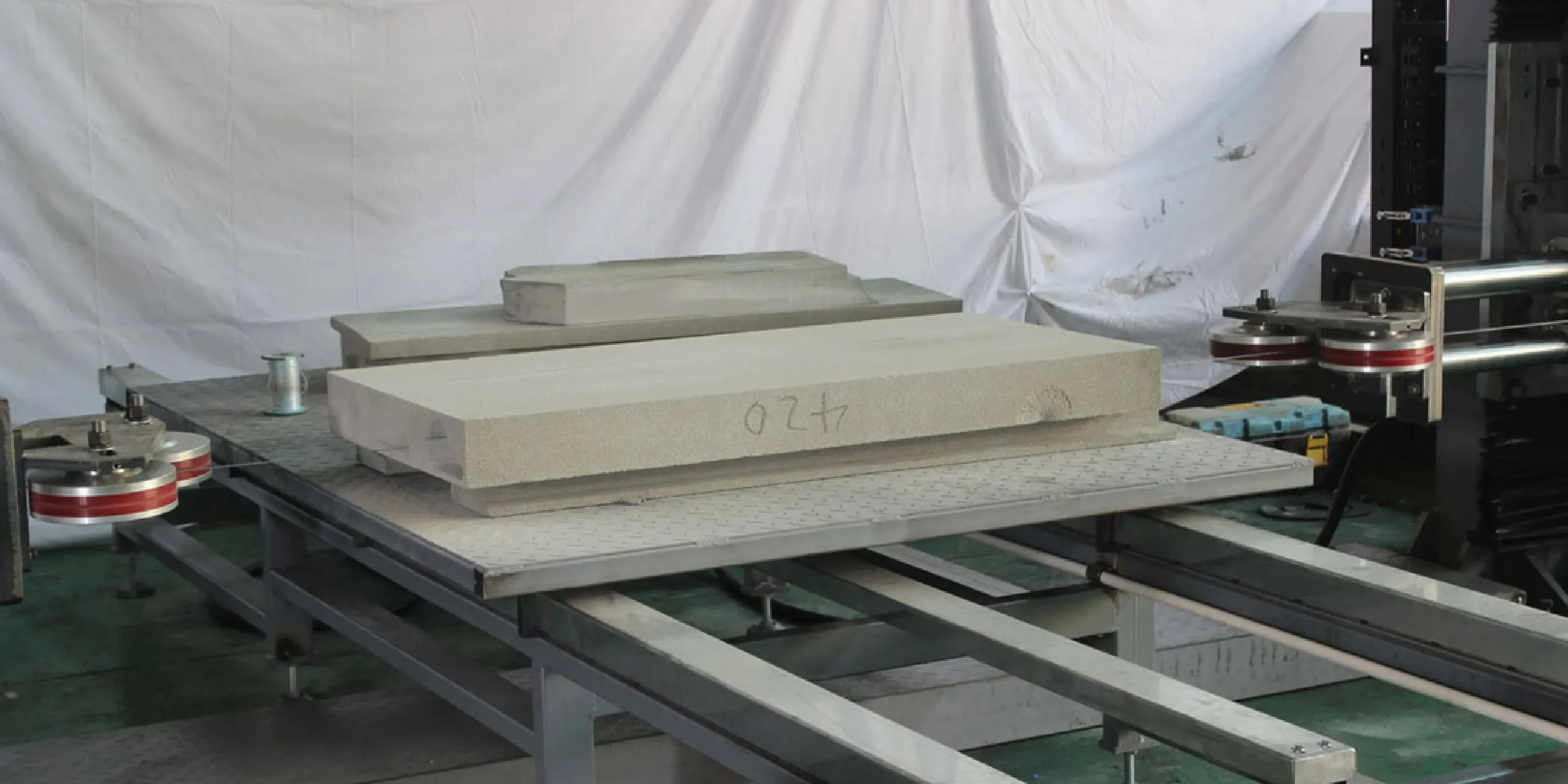

- Vết cắt mỏng & ít lãng phí: Vết cắt (kerf) phụ thuộc vào đường kính dụng cụ cắt. Với dây kim cương thường dưới 2mm, lượng vật liệu mất đi ít hơn nhiều so với lưỡi cắt dày 5mm hoặc hơn. Với vật liệu đắt tiền như gốm zirconia xốp, giảm lãng phí đồng nghĩa tiết kiệm chi phí trực tiếp.

- Giảm tối đa nứt vi mô: Lợi thế lớn nhất với gốm xốp là tránh hư hại dưới bề mặt. Các nghiên cứu về cưa dây kim cương trên sapphire và silicon xác nhận cơ chế mài mòn tạo ra áp lực cơ học thấp hơn nhiều so với cắt bằng lực tác động. Điều này ngăn ngừa hình thành vết nứt vi mô làm giảm độ bền vật liệu, yếu tố quan trọng với gốm kỹ thuật. Ví dụ, nghiên cứu đăng trên Engineering Fracture Mechanics nhấn mạnh hư hại dưới bề mặt là chỉ số chất lượng cắt.

5 thành phần & thông số chính

5 thành phần & thông số chính

1. Dây kim cương

- Loại: Mạ điện (cho vật liệu mềm), Thiêu kết (cho gốm cứng, mài mòn).

- Đường kính: 0,55mm đến 2,5mm. Dây mỏng cho cắt tinh, dây dày cho độ bền.

- Đường kính: thường 3–4 mm cho cắt gốm xốp; có thể dùng dây đặc biệt mỏng hoặc dày cho vật liệu và hình dạng riêng biệt.

2. Ròng rọc dẫn hướng

- Vật liệu: Thép tôi cứng hoặc lót gốm chống mòn.

- Độ thẳng hàng: Phải đồng phẳng tuyệt đối để tránh xoắn dây.

3. Hệ thống căng tự động

- Cơ chế: Thường dùng hệ thống khí nén, thủy lực hoặc lò xo bù cho độ giãn dây.

4. Hệ thống điều khiển CNC

- Tương thích: Hỗ trợ G-code tiêu chuẩn và file DXF từ phần mềm CAD/CAM như AutoCAD, SolidWorks hoặc Rhino.

5. Làm mát và kiểm soát bụi

- Tùy chọn làm mát: Làm mát bằng nước là tiêu chuẩn. Quản lý nhiệt hiệu quả và rửa sạch bùn cắt. Tuy nhiên, với vật liệu xốp cao, cần tính đến khả năng hút nước và quy trình sấy sau cắt. Một số trường hợp dùng khí thổi hoặc phun sương tối thiểu. Bọc hút bụi/bùn là bắt buộc để tuân thủ tiêu chuẩn OSHA.

Các lỗi thường gặp & cách khắc phục khi cắt bằng Máy cưa dây kim cương CNC

Các lỗi thường gặp & cách khắc phục khi cắt bằng Máy cưa dây kim cương CNC

Lỗi thường gặp | Nguyên nhân có thể | Chiến lược khắc phục |

|---|---|---|

Đứt dây thường xuyên | Lực căng dây sai (quá cao/thấp); tốc độ tiến phôi quá lớn; ròng rọc dẫn hướng mòn. | Hiệu chỉnh hệ thống căng; giảm tốc độ tiến phôi; kiểm tra và thay thế ròng rọc. |

Bề mặt cắt kém | Dây rung; tốc độ dây sai; hạt kim cương không phù hợp vật liệu. | Kiểm tra độ thẳng hàng ròng rọc; điều chỉnh tốc độ dây; dùng dây hạt mịn hơn. |

Sai số kích thước | CNC lệch chuẩn; kẹp phôi lỏng; mòn cơ khí. | Chạy quy trình hiệu chuẩn CNC; đảm bảo phôi được kẹp chắc; kiểm tra máy về mòn cơ khí. |

Khả năng tương thích: Công nghệ PLC cho cắt đá CNC

Thông số khởi đầu khuyến nghị khi cắt gốm xốp

Vật liệu | Tốc độ dây | Tốc độ tiến phôi | Lực căng |

|---|---|---|---|

Gốm xốp alumina | thường 12–20 m/s | phổ biến 300–800 mm/phút | khoảng 160–220 N |

Gốm xốp cacbua silic (SiC) | thường 10–18 m/s | phổ biến 200–600 mm/phút | khoảng 180–240 N |

Zirconia xốp | thường 10–16 m/s | phổ biến 180–500 mm/phút | khoảng 190–250 N |

Câu hỏi thường gặp (FAQ)

Câu hỏi thường gặp (FAQ)

Làm thế nào để đo và kiểm soát lực căng dây?

- Bối cảnh: Lực căng ổn định rất quan trọng để cắt chính xác và tránh đứt dây. Hệ thống áp dụng lực liên tục lên ròng rọc trên thanh trượt di động, bù cho độ giãn dây khi vận hành.

- Quy trình: Cảm biến điện tử cung cấp phản hồi thời gian thực cho bộ điều khiển CNC, điều chỉnh bộ căng để duy trì giá trị lực căng lập trình (ví dụ: 200N) trong suốt quá trình cắt.

- Bước tiếp theo: Đảm bảo giá trị lực căng trong thông số cắt được đặt theo khuyến nghị của nhà sản xuất dây cho vật liệu bạn đang cắt.

Sự khác biệt giữa dây kim cương mạ điện và thiêu kết là gì?

- Bối cảnh: Dây mạ điện có một lớp kim cương bám trên lõi, giá rẻ nhưng tuổi thọ ngắn. Dây thiêu kết có kim cương trộn trong ma trận kim loại gắn vào lõi, khi mòn sẽ lộ ra lớp kim cương mới.

- Quy trình: Dùng dây mạ điện cho vật liệu mềm, ít mài mòn hoặc công việc ngắn hạn cần tiết kiệm chi phí. Dùng dây thiêu kết bền hơn cho gốm cứng, mài mòn như SiC hoặc sản xuất số lượng lớn.

- Bước tiếp theo: Tham khảo hướng dẫn tương thích vật liệu hoặc trao đổi với kỹ thuật viên để chọn dây phù hợp, tiết kiệm nhất cho ứng dụng của bạn.

Hệ thống làm mát quan trọng thế nào khi cắt gốm xốp?

- Bối cảnh: Làm mát bằng nước phổ biến cho cả gốm xốp và đá. Loại bỏ nhiệt hiệu quả khỏi dây và phôi, kéo dài tuổi thọ dây, hạn chế bụi nguy hại bằng cách tạo bùn dễ quản lý.

- Quy trình: Đảm bảo dòng nước ổn định tại điểm cắt. Hệ thống cần thu gom bùn cắt để lọc và xử lý đúng cách, tránh ô nhiễm môi trường và giữ khu vực làm việc sạch sẽ.

- Bước tiếp theo: Với vật liệu xốp cao, cần bổ sung quy trình sấy sau cắt vào quy trình làm việc. Nếu hút nước là vấn đề, hãy trao đổi với nhà sản xuất về các lựa chọn làm mát thay thế như dung dịch chuyên dụng.

Có thể nâng cấp thêm trục cho máy sau này không?

- Bối cảnh: Một số model thiết kế dạng module cho phép bổ sung trục quay (A/C) hoặc đầu nghiêng trong tương lai. Một số khác có kiến trúc cố định, không thể nâng cấp.

- Quy trình: Nâng cấp trục là thay đổi lớn, cần cả phần cứng và phần mềm mới, không thể chỉ lắp thêm đơn giản.

- Bước tiếp theo: Nếu bạn dự kiến cần thêm trục trong tương lai, hãy trao đổi ngay từ đầu khi mua để chọn máy có khả năng nâng cấp.

"Hư hại dưới bề mặt" nghĩa là gì khi cắt gốm?

- Bối cảnh: SSD do áp lực cơ học và nhiệt khi cắt gây ra. Với gốm kỹ thuật, hư hại này làm giảm độ bền và độ tin cậy lâu dài của chi tiết, dù không nhìn thấy được.

- Quy trình: Phương pháp áp lực thấp như cưa dây kim cương được dùng để giảm SSD. Mài mòn nhẹ nhàng, khác với lực tác động mạnh của lưỡi cắt, là lý do đây là phương pháp tối ưu cho chi tiết gốm quan trọng.

- Bước tiếp theo: Khi đánh giá công nghệ cắt, hãy cân nhắc không chỉ bề mặt mà cả độ nguyên vẹn dưới bề mặt, như trình bày trong các bài báo khoa học như MDPI.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский