Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

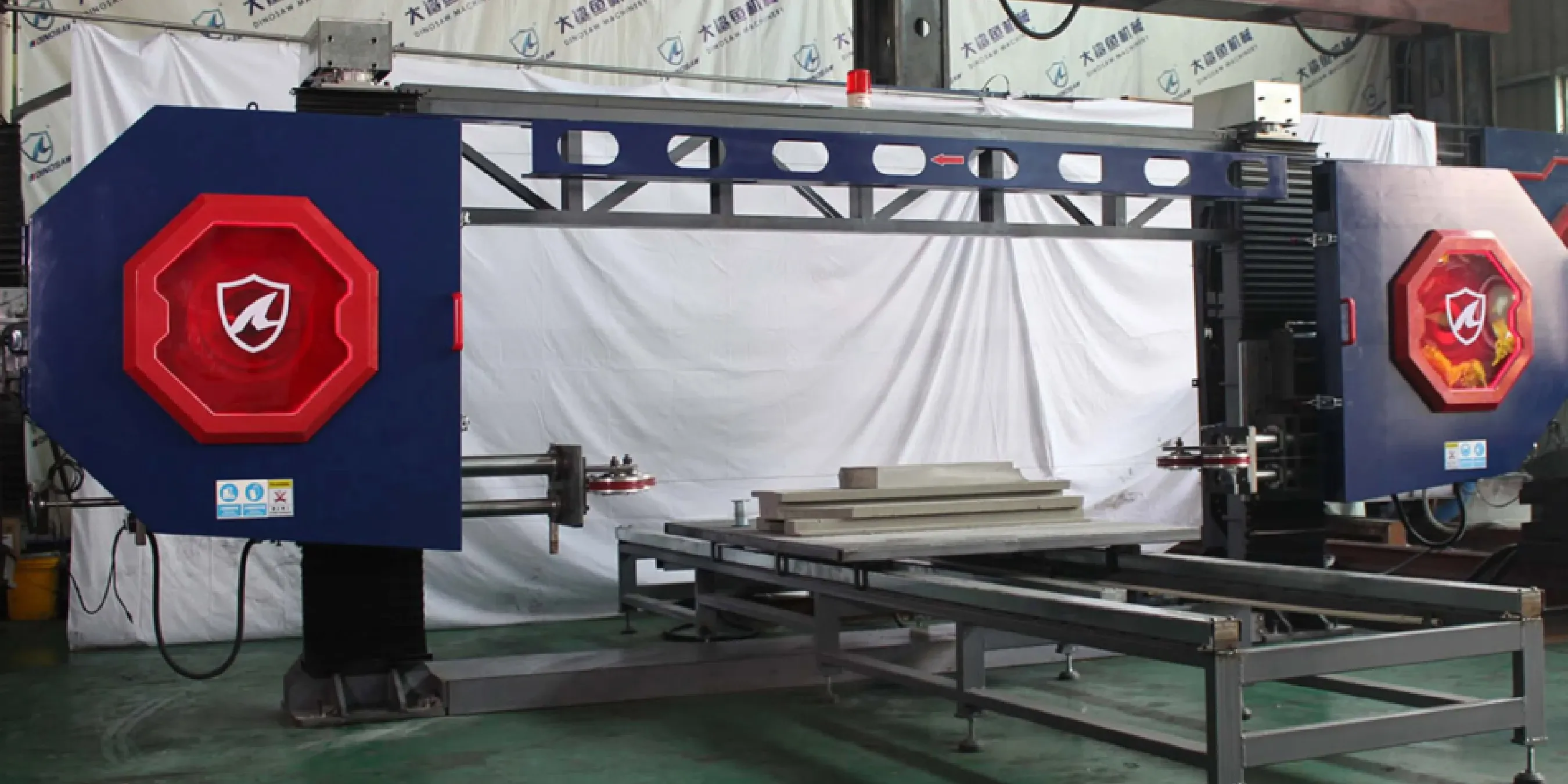

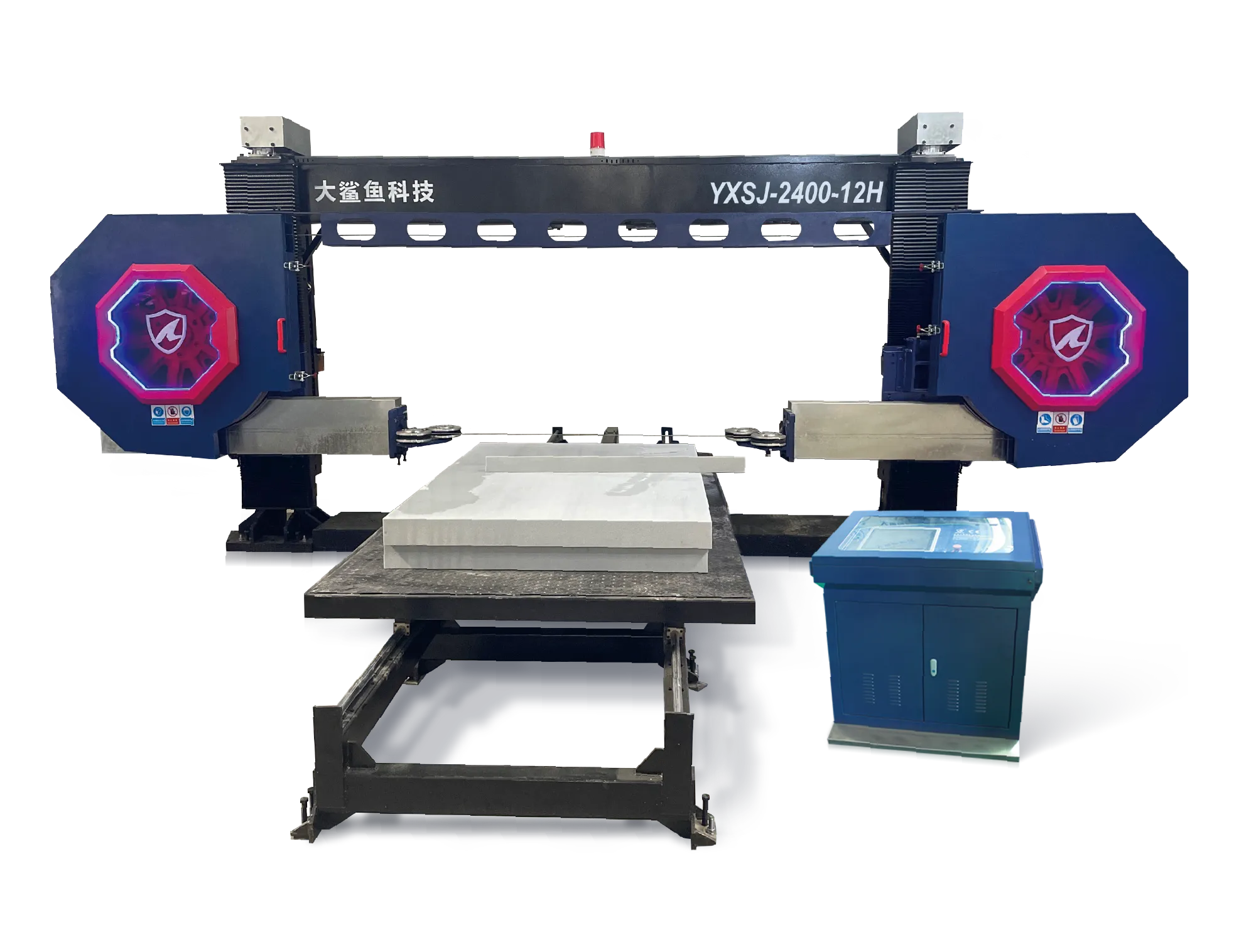

Erkunden Sie die ingenieurwissenschaftlichen Grundlagen unserer CNC-Diamantseilsäge. Lernen Sie Aufbau, Kernkomponenten und technische Vorteile beim Schneiden empfindlicher Materialien kennen.

TL;DR: Zentrale technische Vorteile

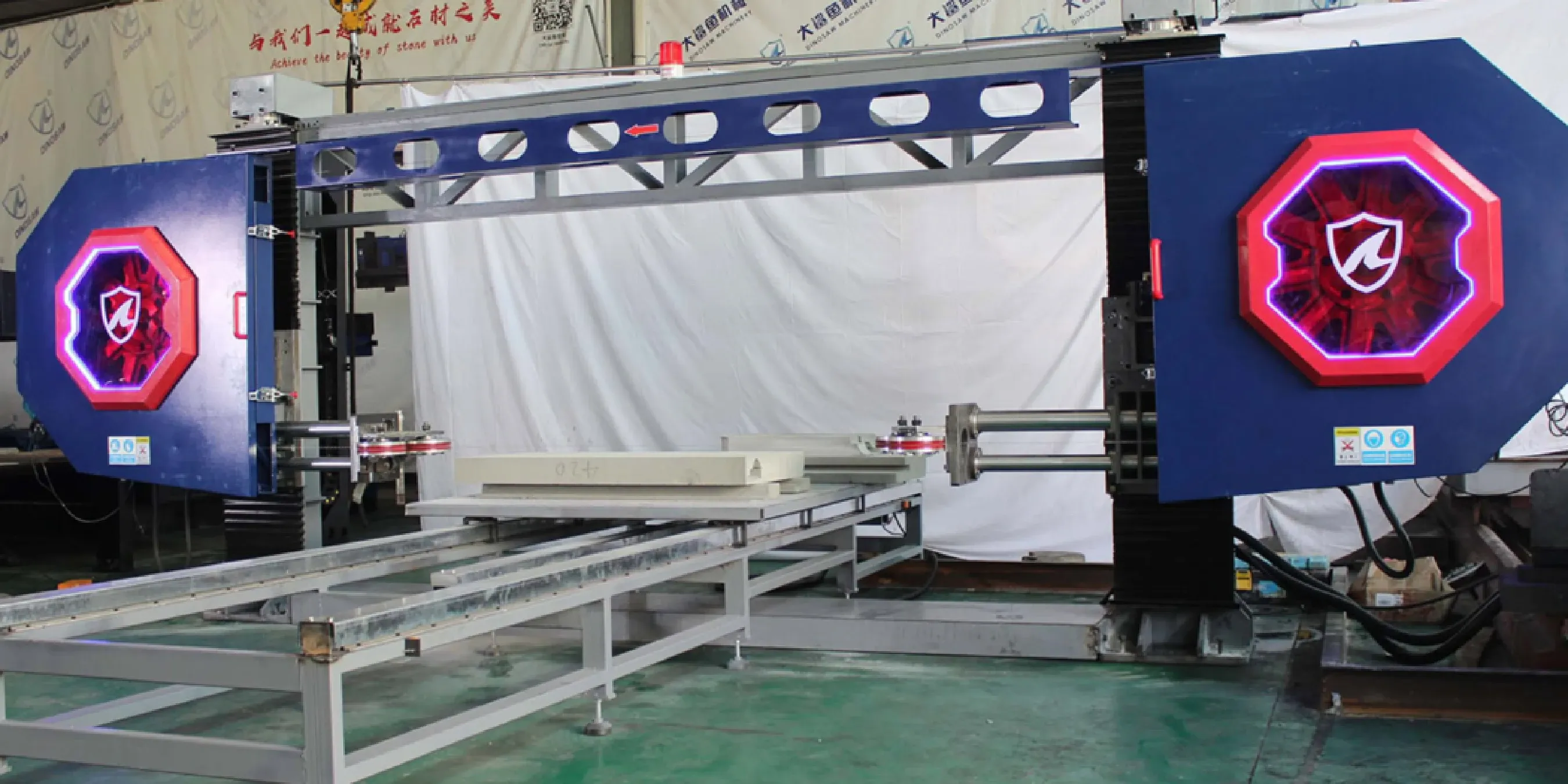

- Niedrigspannendes abrasives Verfahren: Im Gegensatz zu Sägeblättern, die hohe Kräfte ausüben, nutzt die Diamantseilsäge Abrasion, um das Material zu trennen. Dies ist das Grundprinzip der Diamantseilsäge und verhindert Mikrorisse sowie Substrukturschäden in spröder Keramik.

- Präzision im Submillimeterbereich: Das CNC-System in Kombination mit einer stabilen Maschinenarchitektur ermöglicht wiederholbare Genauigkeit unter 1 mm und damit komplexe Designs.

- Automatisiert & effizient: Die vollständige CNC-Steuerung von Parametern wie Seilgeschwindigkeit, Spannung und Vorschubrate sorgt für optimale Leistung, minimalen Verschnitt und reduziert den Bedarf an ständiger Bedienerüberwachung.

Präzisionsabrasion: Das Herzstück der CNC-Diamantseilsägentechnologie

Was genau ist eine CNC-Diamantseilsäge?

Systemprinzipien & Architektur: So funktioniert das Zusammenspiel

Systemprinzipien & Architektur: So funktioniert das Zusammenspiel

Systemarchitektur im Überblick

Modul | Funktion | Verbindungen | Hinweise |

|---|---|---|---|

CNC-Controller | Zentrale Steuerung, führt G-Code aus und verwaltet IO | Verbindung zu Servomotoren (X/Y/Z/A/C), Seilantriebssystem, automatischer Spannungseinheit, Werkstücktischsensoren | Bietet Regelung im geschlossenen Regelkreis und Parameterverwaltung |

Servomotoren (X, Y, Z, A, C) | Positionierung für mehrachsige Bewegungen | Gesteuert durch CNC; Rückmeldung über Encoder an CNC | Ermöglicht komplexe 2D/3D-Bahnen |

Seilantriebssystem | Treibendes Element der Diamantseilschleife | Empfängt Start/Stopp/Geschwindigkeitsbefehle von der CNC; mechanische Verbindung zu Umlenkrollen | Beinhaltet Seilgeschwindigkeitsantrieb |

Umlenkrollen | Führen und stabilisieren den Seilweg | Mechanische Schnittstelle zum Seilantriebssystem; Überwachung durch CNC via Sensoren | Koplanarität entscheidend für Genauigkeit |

Automatische Spannungseinheit | Hält konstante Seilspannung | Erhält Sollspannung von der CNC; Rückmeldesensor an CNC | Verhindert Seilbruch und Abdriften |

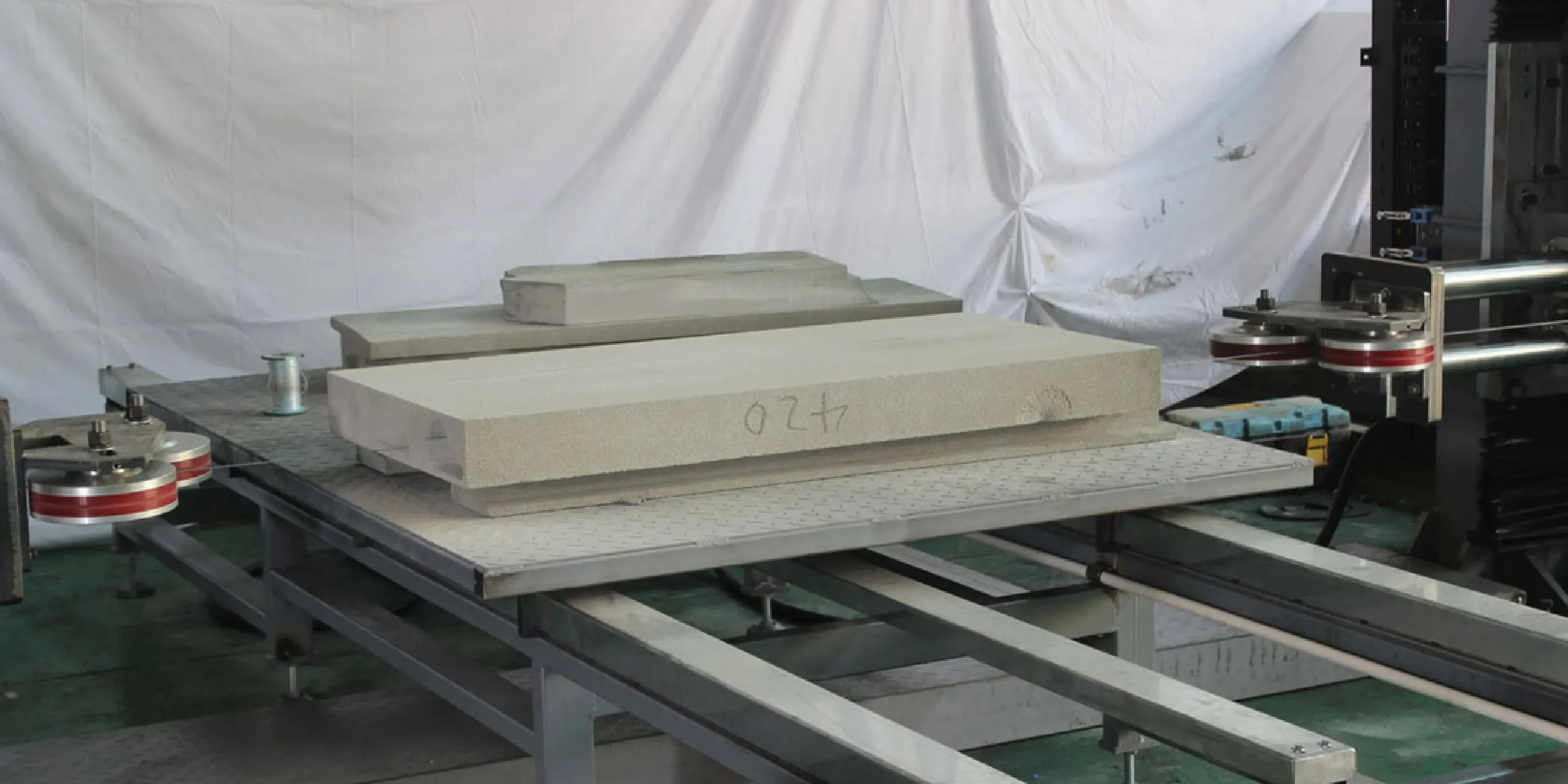

Werkstücktisch | Fixiert das Werkstück | Empfängt Klemm-/Verriegelungssignale an CNC; kann Tastsensoren integrieren | Starres, schwingungsgedämpftes Fundament |

Kühlung & Schlammmanagement | Wasserkühlung und Schlammabsaugung | Verriegelt mit CNC für Durchflussstatus; Schnittstelle zu Sumpf/Pumpe | Standardmäßig Wasserkühlung; Schlammfluss steuern |

Sicherheit & Verriegelungen | Not-Aus, Schutzvorrichtungen, Endschalter | Festverdrahtet mit CNC-Sicherheits-IO | Muss aktiv sein, um Bewegung zu ermöglichen |

Stromversorgung & Antriebe | Stromverteilung und Motorantriebe | Versorgt Servoverstärker und Hilfssysteme | Dimensioniert für den Maschinenbereich |

Technische Vorteile der Diamantseilsäge: Schmale Schnittfuge & keine Mikrorisse

- Präzision & Automatisierung: Die Regelung im geschlossenen Regelkreis zwischen Servomotoren und CNC-System ermöglicht eine Echtzeit-Positionskorrektur und erreicht Genauigkeiten im Submillimeterbereich. Nach dem Laden eines Programms kann die Maschine mit minimalem Eingriff laufen und gewährleistet so eine gleichbleibende Qualität bei Hunderten von Teilen. Dies ist ein entscheidender Vorteil moderner CNC-Steinbearbeitungsautomatisierung.

- Schmale Schnittfuge & minimaler Verschnitt: Die Schnittfugenbreite (Kerf) hängt direkt vom Durchmesser des Schneidwerkzeugs ab. Mit einem Diamantseildurchmesser oft unter 2 mm ist der Materialverlust deutlich geringer als bei einer 5 mm oder dickeren Säge. Bei teuren Materialien wie Zirkoniumschaum führt diese Reduktion des Verschnitts direkt zu Kosteneinsparungen.

- Minimale Mikrorisse: Der Hauptvorteil für Eigenschaften von Schaumkeramik ist das Vermeiden von Substrukturschäden. Studien, etwa zum Diamantseilsägen von Saphir und Silizium, bestätigen, dass das abrasive Verfahren deutlich weniger mechanische Spannungen erzeugt als schlagbasierte Schneidverfahren. Dadurch wird die Bildung von Mikrorissen verhindert, die die Festigkeit des Materials beeinträchtigen – ein entscheidender Faktor bei technischen Keramiken. Zum Beispiel hebt eine in Engineering Fracture Mechanics veröffentlichte Studie hervor, dass Substrukturschäden ein zentraler Indikator für die Schnittqualität sind.

5 Schlüsselkomponenten & Parameter

5 Schlüsselkomponenten & Parameter

1. Diamantseil

- Typen: Galvanisch beschichtet (für weichere Materialien), gesintert (für harte, abrasive Keramiken).

- Durchmesser: 0,55 mm bis 2,5 mm. Dünnere Seile für feinere Schnitte, dickere für höhere Haltbarkeit.

- Durchmesser: typischerweise 3–4 mm für Schaumkeramik-Linienschnitte; spezielle dünnere oder dickere Seile können für bestimmte Materialien und Geometrien verwendet werden.

2. Umlenkrollen

- Material: Gehärteter Stahl oder keramisch ausgekleidet für Verschleißfestigkeit.

- Ausrichtung: Muss exakt koplanar sein, um Seilverdrehungen zu vermeiden.

3. Automatisches Spannsystem

- Mechanismus: Typischerweise pneumatische, hydraulische oder federbelastete Systeme, die Seildehnung ausgleichen.

4. CNC-Steuerungssystem

- Kompatibilität: Unterstützt Standard-G-Code und DXF-Dateien aus CAD/CAM-Software wie AutoCAD, SolidWorks oder Rhino.

5. Kühlung und Staubkontrolle

- Kühloptionen: Wasserkühlung ist Standard. Sie steuert effektiv die Wärme und spült den Schlamm aus. Bei hochporösen Materialien muss jedoch die mögliche Wasseraufnahme und anschließende Trocknung berücksichtigt werden. In Spezialfällen kann Luft oder Minimalnebel verwendet werden. Eine Staub-/Schlammerfassung per Vakuumhaube ist zur Einhaltung der OSHA-Standards verpflichtend.

Häufige Fehlerquellen & Gegenmaßnahmen beim CNC-Diamantseilsägen

Häufige Fehlerquellen & Gegenmaßnahmen beim CNC-Diamantseilsägen

Fehlerbild | Wahrscheinliche Ursache | Gegenmaßnahme |

|---|---|---|

Häufiger Seilbruch | Falsche Seilspannung (zu hoch/niedrig); zu hoher Vorschub; abgenutzte Umlenkrollen. | Spannsystem kalibrieren; Vorschub reduzieren; Rollen prüfen und ggf. ersetzen. |

Schlechte Oberflächenqualität | Seilvibration; falsche Seilgeschwindigkeit; falsche Diamantkörnung für das Material. | Rollenjustierung prüfen; Seilgeschwindigkeit anpassen; feineres Seil verwenden. |

Maßungenauigkeit | CNC-Kalibrierungsdrift; lockere Werkstückspannung; mechanisches Spiel. | CNC-Kalibrierungsroutine ausführen; Werkstück sicher fixieren; Maschine auf Verschleiß prüfen. |

Kompatibilität: PLC-Technologie für CNC-Steinbearbeitung

Empfohlene Startparameter für das Schneiden von Schaumkeramik

Material | Seilgeschwindigkeit | Vorschubrate | Spannung |

|---|---|---|---|

Aluminiumoxidschaum | typischerweise 12–20 m/s | meist 300–800 mm/min | ca. 160–220 N |

Siliziumkarbid (SiC)-Schaum | typischerweise 10–18 m/s | meist 200–600 mm/min | ca. 180–240 N |

Poröse Zirkonia | typischerweise 10–16 m/s | meist 180–500 mm/min | ca. 190–250 N |

Häufig gestellte Fragen (FAQ)

Häufig gestellte Fragen (FAQ)

Wie wird die Seilspannung gemessen und geregelt?

- Kontext: Gleichbleibende Spannung ist entscheidend für Schnittgenauigkeit und zur Vermeidung von Seilbruch. Das System übt eine konstante Kraft auf eine Rolle auf einem beweglichen Schlitten aus und kompensiert so jede Seildehnung während des Betriebs.

- Vorgehen: Ein elektronischer Sensor liefert Echtzeit-Feedback an den CNC-Controller, der das Spannsystem anpasst, um den programmierten Wert (z. B. 200 N) während des gesamten Schnitts zu halten.

- Nächster Schritt: Stellen Sie sicher, dass der Spannungswert in den Schnittparametern gemäß den Vorgaben des Seilherstellers für das zu schneidende Material eingestellt ist.

Was ist der Unterschied zwischen galvanisch beschichtetem und gesintertem Diamantseil?

- Kontext: Galvanisch beschichtete Seile haben eine einzelne Diamantschicht auf dem Kern. Sie sind günstiger, aber weniger langlebig. Gesinterte Seile enthalten Diamanten in einer Metallmatrix, die mit dem Kern verschmolzen ist und bei Verschleiß neue Diamanten freilegt.

- Vorgehen: Verwenden Sie galvanisch beschichtete Seile für weichere, weniger abrasive Materialien oder für Kurzläufe, bei denen die Kosten im Vordergrund stehen. Für harte, abrasive Keramiken wie SiC oder lange Produktionsläufe sind langlebigere gesinterte Seile zu empfehlen.

- Nächster Schritt: Konsultieren Sie unseren Materialkompatibilitäts-Guide oder sprechen Sie mit einem Techniker, um das kosteneffizienteste Seil für Ihre Anwendung auszuwählen.

Wie wichtig ist das Kühlsystem beim Schneiden von Schaumkeramik?

- Kontext: Wasserkühlung ist typisch für Schaumkeramik und Stein. Sie entfernt effektiv Wärme von Seil und Werkstück, verlängert die Seillebensdauer und unterdrückt gefährlichen Staub, indem sie einen handhabbaren Schlamm erzeugt.

- Vorgehen: Sorgen Sie für einen konstanten Wasserfluss am Schnittpunkt. Das System sollte den entstehenden Schlamm auffangen, filtern und entsorgen, um Umweltbelastungen zu vermeiden und einen sauberen Arbeitsplatz zu gewährleisten.

- Nächster Schritt: Bei hochporösen Materialien sollte ein Trocknungsschritt nach dem Schneiden eingeplant werden. Wenn Wasseraufnahme kritisch ist, besprechen Sie alternative Kühloptionen wie Spezialkühlmittel mit dem Hersteller.

Kann die Achsenzahl der Maschine nachträglich erweitert werden?

- Kontext: Einige Modelle sind modular aufgebaut und ermöglichen das spätere Hinzufügen einer Rotationsachse (A/C-Achse) oder eines schwenkbaren Kopfes. Andere haben eine feste Architektur, bei der eine Nachrüstung nicht möglich ist.

- Vorgehen: Eine Achserweiterung ist eine umfangreiche Modifikation, die sowohl neue Hardware als auch Softwareintegration erfordert. Es handelt sich nicht um ein einfaches Nachrüstteil.

- Nächster Schritt: Wenn Sie künftig mehr Achsen benötigen, ist es wichtig, dies bereits bei der Erstberatung zu besprechen, um ein Modell mit Erweiterungspfad auszuwählen.

Was bedeutet „Substrukturschaden" beim Schneiden von Keramik?

- Kontext: SSD entsteht durch mechanische und thermische Belastungen beim Schneiden. Bei technischer Keramik kann dieser Schaden die Festigkeit und Langzeitzuverlässigkeit des Endteils beeinträchtigen, auch wenn er nicht sichtbar ist.

- Vorgehen: Niedrigspannende Verfahren wie das Diamantseilsägen werden eingesetzt, um SSD zu minimieren. Die abrasive Wirkung trägt das Material schonend ab – im Gegensatz zur hohen Aufprallkraft eines Sägeblatts – und ist deshalb die überlegene Methode für kritische Keramikkomponenten.

- Nächster Schritt: Berücksichtigen Sie bei der Bewertung von Schneidtechnologien nicht nur die Oberflächenqualität, sondern auch die Auswirkungen auf die Substrukturschicht, wie in wissenschaftlichen Veröffentlichungen wie dieser von MDPI beschrieben.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский