Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

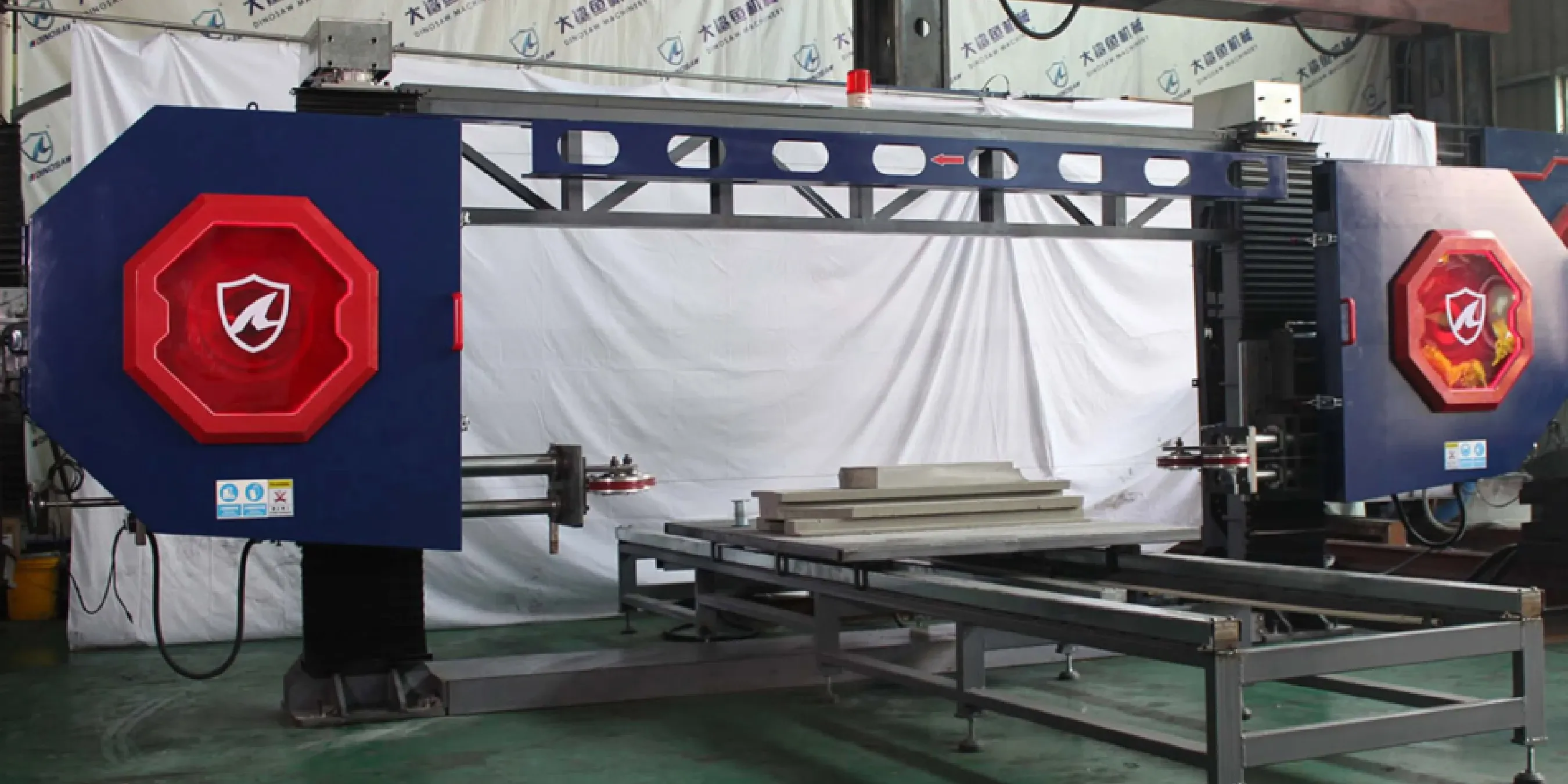

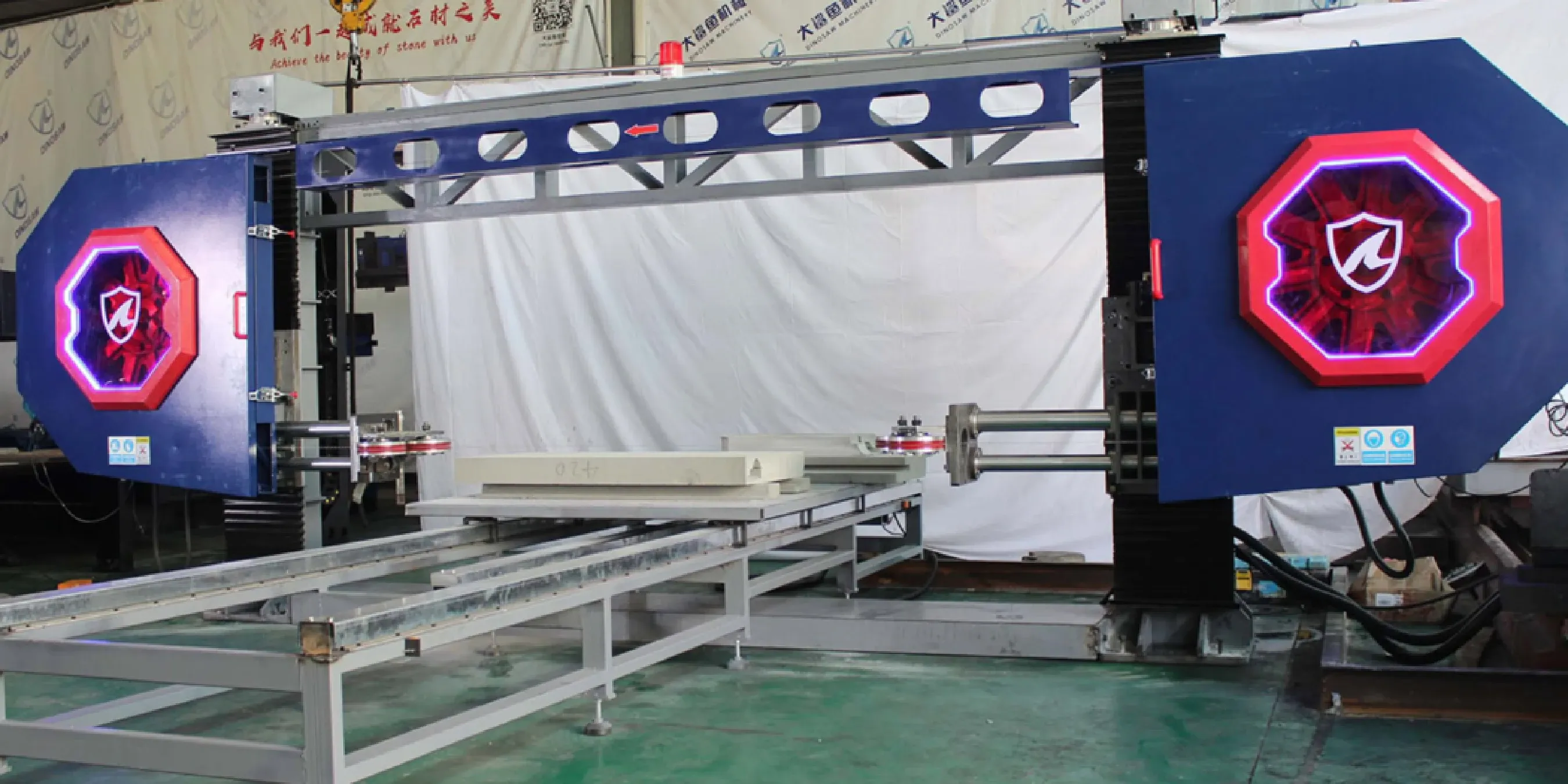

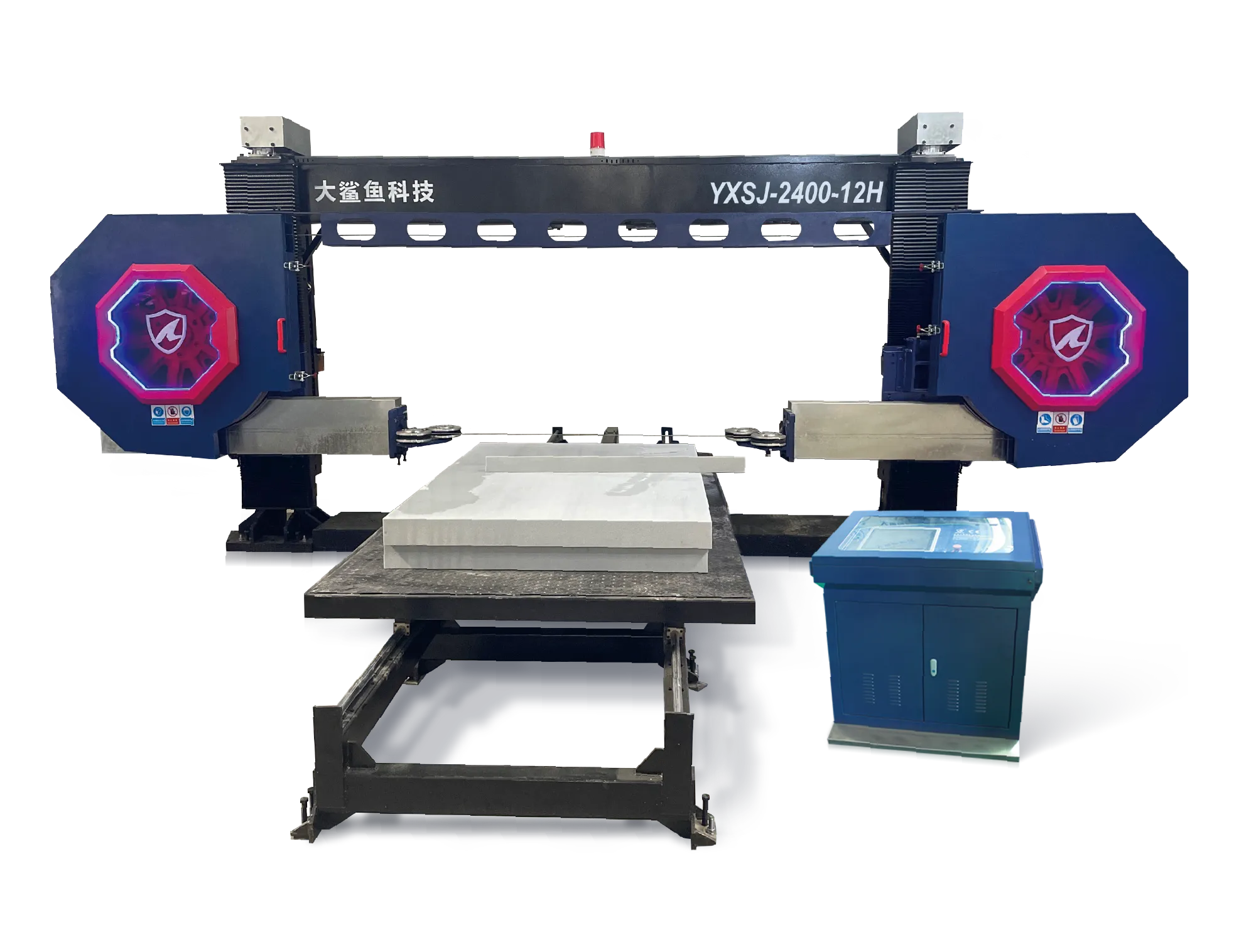

Explora los principios de ingeniería de nuestra máquina de sierra de hilo diamantado CNC. Conoce la arquitectura, los componentes principales y las ventajas técnicas para cortar materiales frágiles.

TL;DR: Principales Ventajas Técnicas

- Proceso abrasivo de bajo esfuerzo: A diferencia de las hojas que aplican alta fuerza, la Máquinas de Corte con Hilo Diamantado utiliza la abrasión para cortar el material. Este es el principio fundamental de la sierra de hilo diamantado, evitando microgrietas y daños sub-superficiales en cerámicas frágiles.

- Precisión submilimétrica: El sistema CNC para corte, combinado con una arquitectura de máquina estable, permite una precisión repetible inferior a 1 mm, posibilitando diseños complejos.

- Automatizada y eficiente: El control CNC total de parámetros como velocidad del hilo, tensión y avance garantiza un rendimiento óptimo, mínimo desperdicio y menor necesidad de supervisión constante del operador.

Abrasión de Precisión: El Núcleo de la Tecnología CNC de Sierra de Hilo Diamantado

¿Qué es exactamente una sierra de hilo diamantado CNC?

Principios y Arquitectura del Sistema: Cómo Funciona Todo

Principios y Arquitectura del Sistema: Cómo Funciona Todo

Resumen de la Arquitectura del Sistema

Módulo | Función | Conexiones | Notas |

|---|---|---|---|

Controlador CNC | Control central, ejecuta G-code y gestiona IO | Conecta con servomotores (X/Y/Z/A/C), sistema de accionamiento del hilo, unidad automática de tensión, sensores de la mesa de trabajo | Proporciona control en bucle cerrado y gestión de parámetros |

Servomotores (X, Y, Z, A, C) | Posicionamiento para movimiento multieje | Controlados por CNC; retroalimentación vía encoders al CNC | Permite trayectorias 2D/3D complejas |

Sistema de accionamiento del hilo | Acciona el bucle de hilo diamantado | Recibe órdenes de inicio/parada/velocidad del CNC; enlace mecánico a poleas guía | Incluye actuador de velocidad del hilo |

Poleas guía | Guían y estabilizan la trayectoria del hilo | Interfaz mecánica con el sistema de accionamiento del hilo; monitorizado por CNC vía sensores | La coplanaridad es crítica para la precisión |

Unidad automática de tensión | Mantiene la tensión constante del hilo | Recibe la tensión objetivo del CNC; sensor de retroalimentación al CNC | Previene roturas y desviaciones |

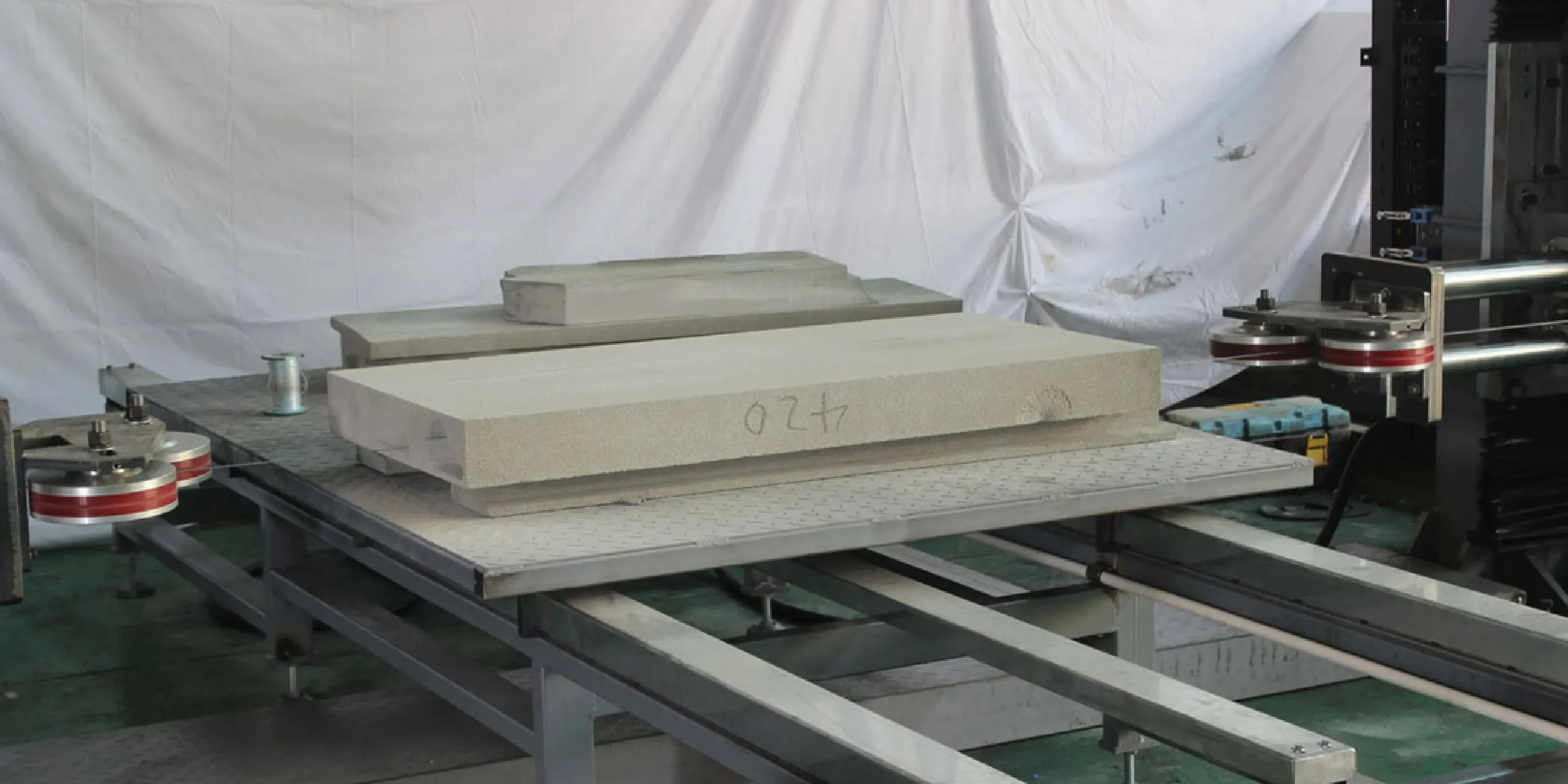

Mesa de trabajo | Fija la pieza de trabajo | Recibe señales de sujeción/interbloqueo al CNC; puede integrar sensores de palpado | Base rígida y amortiguada contra vibraciones |

Gestión de refrigeración y lodo | Refrigeración por agua y captura de lodo | Interbloqueos con el CNC para el estado del flujo; interfaz con sumidero/bomba | Refrigeración por agua por defecto; gestión del flujo de lodo |

Seguridad e interbloqueos | Paradas de emergencia, protecciones, finales de carrera | Cableado directo a la IO de seguridad del CNC | Debe estar activo para habilitar el movimiento |

Energía y accionamientos | Distribución de energía y accionamientos de motores | Alimenta amplificadores de servos y sistemas auxiliares | Dimensionado según la máquina |

Ventajas Técnicas del Corte con Hilo Diamantado: Corte de Bajo Kerf y Sin Microgrietas

- Precisión y automatización: El control en bucle cerrado entre los servomotores y el sistema CNC permite la corrección de posición en tiempo real, logrando precisión submilimétrica. Una vez cargado el programa, la máquina puede funcionar con mínima intervención, asegurando consistencia en cientos de piezas. Esta es una ventaja clave de la moderna automatización CNC en el corte de piedra.

- Bajo kerf y mínimo desperdicio: El kerf, o ancho del corte, está directamente relacionado con el diámetro de la herramienta. Con un hilo diamantado de menos de 2 mm de diámetro, la pérdida de material es mucho menor que con una hoja de 5 mm o más. Para materiales costosos como la cerámica espumada de circonio, esta reducción de desperdicio se traduce directamente en ahorro de costos.

- Mínimas microgrietas: La principal ventaja para las propiedades de la cerámica espumada es evitar el daño sub-superficial. Estudios sobre el corte con hilo diamantado en zafiro y silicio confirman que el mecanismo abrasivo genera mucho menos esfuerzo mecánico que el corte por impacto. Esto previene la formación de microgrietas que comprometen la resistencia del material, un factor crítico en cerámicas técnicas. Por ejemplo, investigaciones publicadas en Engineering Fracture Mechanics destacan cómo el daño sub-superficial es un indicador clave de la calidad del corte.

5 Componentes y Parámetros Clave

5 Componentes y Parámetros Clave

1. Hilo Diamantado

- Tipos: Galvanizado (para materiales blandos), sinterizado (para cerámicas duras y abrasivas).

- Diámetro: 0,55 mm a 2,5 mm. Hilo más fino para cortes delicados, más grueso para mayor durabilidad.

- Diámetro: típicamente 3–4 mm para corte en línea de cerámica espumada; se pueden usar hilos especiales más finos o gruesos para materiales y geometrías específicas.

2. Poleas Guía

- Material: Acero endurecido o recubiertas de cerámica para resistencia al desgaste.

- Alineación: Deben estar perfectamente coplanares para evitar torsión del hilo.

3. Sistema Automático de Tensión

- Mecanismo: Normalmente sistemas neumáticos, hidráulicos o con muelle que compensan el estiramiento del hilo.

4. Sistema de Control CNC

- Compatibilidad: Soporta archivos estándar G-code y DXF de software CAD/CAM como AutoCAD, SolidWorks o Rhino.

5. Refrigeración y Control de Polvo

- Opciones de refrigeración: El enfriamiento por agua es estándar. Gestiona el calor y elimina el lodo de manera eficaz. Sin embargo, para materiales muy porosos, el proceso debe considerar la absorción de agua y los pasos de secado posteriores. En casos especiales, se puede usar aire o niebla mínima. Es obligatorio el uso de una campana de vacío para extracción de polvo/lodo para cumplir con los estándares OSHA.

Modos Comunes de Falla y Mitigación en Corte CNC con Hilo Diamantado

Modos Comunes de Falla y Mitigación en Corte CNC con Hilo Diamantado

Modo de Falla | Causa Probable | Estrategia de Mitigación |

|---|---|---|

Rotura frecuente del hilo | Tensión incorrecta del hilo (demasiado alta/baja); avance excesivo; poleas guía desgastadas. | Calibrar el sistema de tensión; reducir el avance; inspeccionar y reemplazar poleas. |

Acabado superficial deficiente | Vibración del hilo; velocidad incorrecta del hilo; grano de diamante inadecuado para el material. | Revisar alineación de poleas; ajustar velocidad del hilo; usar hilo de grano más fino. |

Inexactitud dimensional | Descalibración del CNC; sujeción floja de la pieza; holgura mecánica. | Ejecutar rutina de calibración CNC; asegurar la pieza; revisar desgaste mecánico de la máquina. |

Compatibilidad: Tecnología PLC para Corte CNC de Piedra

Parámetros Iniciales Recomendados para Corte de Cerámica Espumada

Material | Velocidad del hilo | Avance | Tensión |

|---|---|---|---|

Cerámica espumada de alúmina | típicamente 12–20 m/s | comúnmente 300–800 mm/min | alrededor de 160–220 N |

Cerámica espumada de carburo de silicio (SiC) | típicamente 10–18 m/s | comúnmente 200–600 mm/min | alrededor de 180–240 N |

Circonio poroso | típicamente 10–16 m/s | comúnmente 180–500 mm/min | alrededor de 190–250 N |

Preguntas Frecuentes (FAQ)

Preguntas Frecuentes (FAQ)

¿Cómo se mide y controla la tensión del hilo?

- Contexto: Mantener una tensión constante es vital para la precisión del corte y evitar roturas. El sistema aplica una fuerza constante a una polea sobre un carro móvil, compensando cualquier estiramiento del hilo durante la operación.

- Procedimiento: Un sensor electrónico proporciona retroalimentación en tiempo real al controlador CNC, que ajusta el tensador para mantener el valor programado (por ejemplo, 200N) durante todo el corte.

- Siguiente paso: Asegúrate de que el valor de tensión en los parámetros de corte esté configurado según la especificación del fabricante del hilo para el material a cortar.

¿Cuál es la diferencia entre un hilo diamantado galvanizado y uno sinterizado?

- Contexto: Los hilos galvanizados tienen una sola capa de diamantes adherida al núcleo. Son menos costosos pero de vida útil más corta. Los hilos sinterizados tienen diamantes mezclados en una matriz metálica fusionada al núcleo, exponiendo nuevos diamantes a medida que el hilo se desgasta.

- Procedimiento: Utiliza hilos galvanizados para materiales blandos o trabajos cortos donde el costo es prioritario. Usa hilos sinterizados más duraderos para cerámicas duras y abrasivas como SiC o para producciones largas.

- Siguiente paso: Consulta nuestra guía de compatibilidad de materiales o habla con un técnico para seleccionar el hilo más rentable para tu aplicación específica.

¿Qué tan crítico es el sistema de refrigeración para cortar cerámica espumada?

- Contexto: El enfriamiento por agua es típico tanto para cerámica espumada como para piedra. Elimina eficazmente el calor del hilo y la pieza, prolonga la vida del hilo y suprime el polvo peligroso creando un lodo manejable.

- Procedimiento: Asegura un flujo constante de agua dirigido al punto de corte. El sistema debe capturar el lodo resultante para su filtrado y eliminación adecuada, evitando contaminación ambiental y manteniendo el área de trabajo limpia.

- Siguiente paso: Para materiales muy porosos, incluye una etapa de secado posterior al corte en tu flujo de trabajo. Si la absorción de agua es un problema crítico, consulta opciones alternativas de refrigeración con el fabricante.

¿Se pueden actualizar los ejes de la máquina más adelante?

- Contexto: Algunos modelos están diseñados con una estructura modular que permite la adición futura de un eje rotativo (eje A/C) o un cabezal basculante. Otros tienen una arquitectura fija donde tal actualización no es posible.

- Procedimiento: Una actualización de eje es una modificación importante que implica tanto hardware nuevo como integración de software. No es una simple adición.

- Siguiente paso: Si prevés necesitar más ejes en el futuro, es fundamental discutirlo durante la consulta de compra inicial para asegurarte de elegir una máquina con posibilidad de actualización.

¿Qué significa 'daño sub-superficial' en el contexto del corte de cerámica?

- Contexto: El SSD es causado por el esfuerzo mecánico y térmico del proceso de corte. En cerámicas técnicas, este daño puede comprometer la resistencia mecánica y la fiabilidad a largo plazo de la pieza, aunque no sea visible.

- Procedimiento: Métodos de bajo esfuerzo como el corte con hilo diamantado se usan para minimizar el SSD. La acción abrasiva desgasta el material suavemente, a diferencia de la fuerza de impacto de una hoja, por lo que es el método superior para cortar componentes cerámicos críticos.

- Siguiente paso: Al evaluar tecnologías de corte, considera no solo el acabado superficial sino también el impacto en la integridad sub-superficial, como se detalla en artículos académicos como este de MDPI.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский